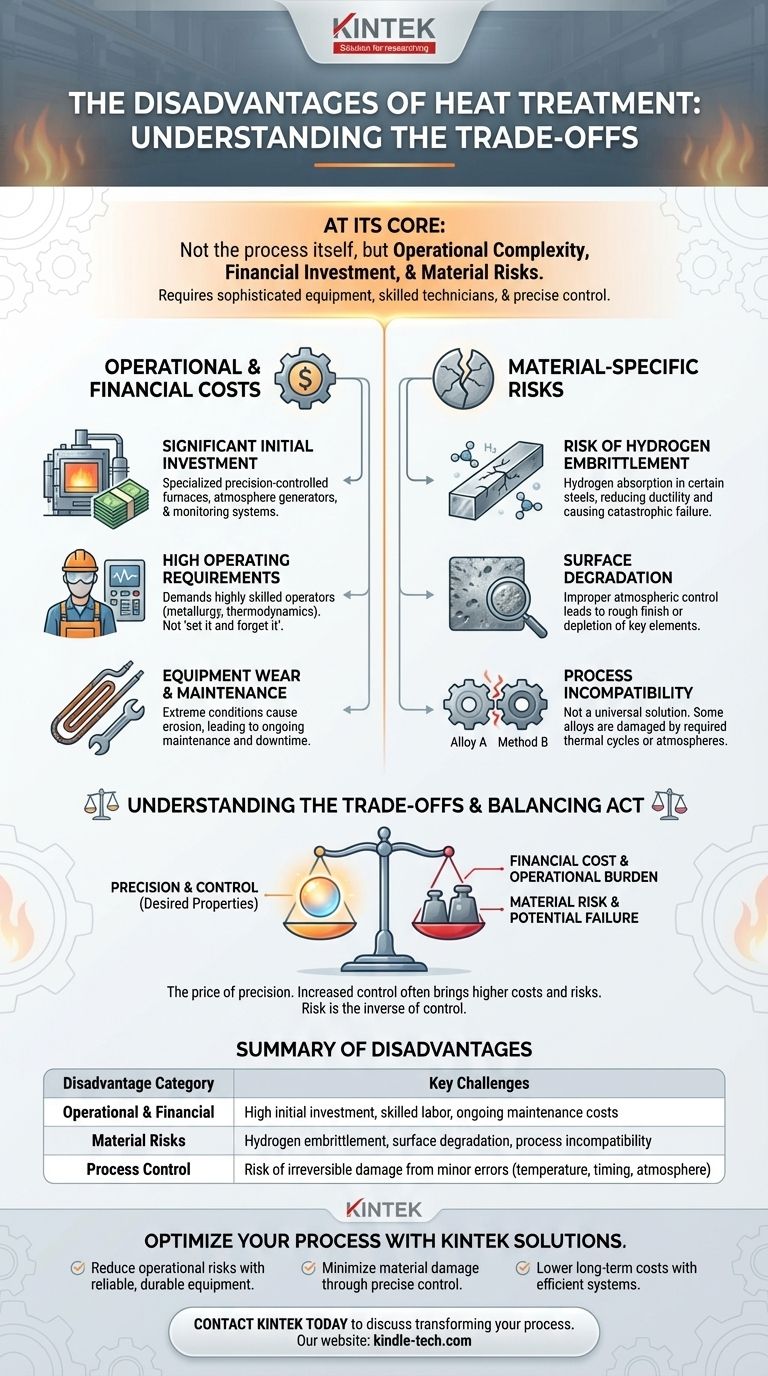

Im Grunde genommen liegen die Hauptnachteile der Wärmebehandlung nicht im Prozess selbst, sondern in der betrieblichen Komplexität, der finanziellen Investition und den Materialrisiken, die damit verbunden sind. Eine korrekte Durchführung erfordert hochentwickelte Ausrüstung, hochqualifizierte Techniker und präzise Kontrolle, da ein Versäumnis zu irreversiblen Schäden am Werkstück führen kann, wie z. B. Versprödung oder Oberflächenverschlechterung.

Obwohl die Wärmebehandlung eine unvergleichliche Kontrolle über die endgültigen Eigenschaften eines Materials bietet, liegen ihre Nachteile in den Kosten und Risiken, die mit der Erreichung dieser Kontrolle verbunden sind. Die größte Herausforderung besteht darin, den Prozess mit genügend Präzision zu steuern, um die Vorteile zu nutzen, ohne neue, unbeabsichtigte Fehler einzuführen.

Die betrieblichen und finanziellen Kosten

Die unmittelbarsten Nachteile bei der Implementierung eines Wärmebehandlungsprozesses sind die erheblichen Ressourcen, die für eine ordnungsgemäße Durchführung erforderlich sind.

Erhebliche Anfangsinvestition

Die Wärmebehandlung, insbesondere Verfahren mit kontrollierter Atmosphäre, erfordert spezielle und teure Ausrüstung. Dazu gehören präzise gesteuerte Öfen, Atmosphären-Generatoren und Überwachungssysteme, die eine erhebliche Kapitalinvestition darstellen.

Hohe Betriebsanforderungen

Der Prozess ist nicht „einstellen und vergessen“. Er erfordert hochqualifizierte Bediener, die sich mit Metallurgie, Thermodynamik und den spezifischen Anforderungen der behandelten Materialien auskennen. Fehler bei der Zeitsteuerung, Temperatur oder atmosphärischen Zusammensetzung können eine Charge von Komponenten ruinieren.

Verschleiß und Wartung der Ausrüstung

Die extremen Bedingungen bei der Wärmebehandlung beanspruchen die Ausrüstung selbst stark. Beispielsweise können die in kontrollierten Atmosphären verwendeten Gase die elektrischen Heizelemente erodieren, was zu laufenden Wartungskosten und möglichen Ausfallzeiten führt.

Die materialspezifischen Risiken

Über die Betriebskosten hinaus birgt die Wärmebehandlung direkte Risiken für das behandelte Material. Dies sind keine garantierten Ergebnisse, sondern potenzielle Fehler, wenn der Prozess nicht auf das Material abgestimmt oder schlecht kontrolliert wird.

Risiko der Wasserstoffversprödung

Bestimmte Stahlsorten können Wasserstoff absorbieren, wenn sie in einer Atmosphäre mit hohem Wasserstoffgehalt wärmebehandelt werden. Dies führt zur Wasserstoffversprödung, einem Zustand, der die Duktilität des Materials stark reduziert und unter Last zu katastrophalem Versagen führen kann.

Oberflächenverschlechterung

Eine unsachgemäße Atmosphärenkontrolle kann die Oberfläche des Werkstücks negativ beeinflussen. Dies kann sich als raue, nicht glänzende Oberfläche äußern oder, was noch ernster ist, als Auslaugung wichtiger metallischer Elemente wie Chrom oder Kohlenstoff aus der Oberflächenschicht, wodurch deren Härte und Korrosionsbeständigkeit beeinträchtigt werden.

Prozessinkompatibilität

Die Wärmebehandlung ist keine universelle Lösung. Einige Materialien können mit bestimmten Methoden nicht effektiv behandelt werden. Beispielsweise reagieren einige Legierungen möglicherweise nicht auf eine kontrollierte Atmosphäre oder können durch die erforderlichen thermischen Zyklen beschädigt werden, was den Prozess ungeeignet macht.

Die Abwägungen verstehen

Die Nachteile der Wärmebehandlung lassen sich am besten als der Preis für Präzision verstehen. Je spezifischer das gewünschte Ergebnis, desto komplexer und kostspieliger wird der Prozess.

Die Kosten einer kontrollierten Atmosphäre

Viele der am häufigsten genannten Nachteile – komplexe Gasführung, Erosion der Ausrüstung, hohe Investitionen – sind spezifisch für die Wärmebehandlung unter kontrollierter Atmosphäre. Diese Methode wird verwendet, um makellose Oberflächen zu erzielen und Oxidation zu verhindern, bringt jedoch eine weitaus höhere betriebliche Belastung mit sich als einfachere Methoden wie das Behandeln in offenen Öfen oder das Induktionshärten.

Risiko ist die Umkehrung der Kontrolle

Der größte „Nachteil“ ist das Potenzial für Fehler. Eine geringfügige Abweichung der Abkühlrate kann zu Rissen führen. Eine falsche Atmosphäre kann die Oberfläche eines Stahlteils entkohlen und es unbrauchbar machen. Diese Risiken verdeutlichen, dass der Wert der Wärmebehandlung direkt mit der Qualität ihrer Durchführung verbunden ist.

Nutzen gegen Nachteil abwägen

Die Entscheidung für eine Wärmebehandlung ist ein klassischer Ingenieurabwägungsprozess. Der Prozess kann unglaubliche Festigkeit verleihen, innere Spannungen abbauen und verschleißfeste Oberflächen erzeugen. Diese Vorteile müssen gegen die finanziellen Kosten, den Bedarf an Fachwissen und das Risiko von Materialschäden abgewogen werden, falls der Prozess nicht perfekt gehandhabt wird.

Die richtige Wahl für Ihre Anwendung treffen

Um zu entscheiden, ob eine Wärmebehandlung geeignet ist, müssen Sie ihre Anforderungen gegen die Ziele Ihres Projekts abwägen.

- Wenn Ihr Hauptaugenmerk darauf liegt, missionskritische Materialeigenschaften im großen Maßstab zu erreichen: Die hohen Investitionen in Ausrüstung und qualifiziertes Personal sind eine notwendige und vertretbare Geschäftsausgabe.

- Wenn Ihr Hauptaugenmerk auf kostensensible oder geringvolumige Produktion liegt: Die betriebliche Komplexität und die Anfangsinvestition können abschreckend wirken, sodass die Auslagerung an eine spezialisierte Wärmebehandlungsanlage eine praktikablere Option ist.

- Wenn Sie mit speziellen oder empfindlichen Legierungen arbeiten: Das Risiko von Materialschäden wie Versprödung ist hoch und erfordert von Anfang an eine fachkundige metallurgische Beratung und eine rigoros präzise Prozesskontrolle.

Letztendlich hängt die Entscheidung davon ab, ob die erforderlichen Materialverbesserungen die erheblichen Investitionen in Prozesskontrolle und Fachwissen rechtfertigen.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen |

|---|---|

| Betrieblich & Finanziell | Hohe Anfangsinvestition in Ausrüstung, Anforderungen an qualifiziertes Personal, laufende Wartungskosten |

| Materialrisiken | Wasserstoffversprödung, Oberflächenverschlechterung, Prozessinkompatibilität mit bestimmten Legierungen |

| Prozesskontrolle | Risiko irreversibler Schäden durch geringfügige Fehler bei Temperatur, Zeitsteuerung oder Atmosphäre |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK-Lösungen.

Wärmebehandlung muss kein Nachteil für Ihr Labor sein. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die entwickelt wurden, um die oben genannten Herausforderungen zu mindern. Unsere präzisionsgesteuerten Öfen und unsere fachkundige Unterstützung helfen Ihnen dabei:

- Betriebsrisiken reduzieren durch zuverlässige, langlebige Ausrüstung

- Materialschäden minimieren durch präzise Temperatur- und Atmosphärenkontrolle

- Langfristige Kosten senken durch effiziente, wartungsarme Systeme

Egal, ob Sie die Produktion skalieren oder mit empfindlichen Legierungen arbeiten, wir bieten die Werkzeuge und das Fachwissen, um die Wärmebehandlung von einer Belastung in einen strategischen Vorteil zu verwandeln.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborgerätesoftware Ihren Wärmebehandlungsprozess verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse