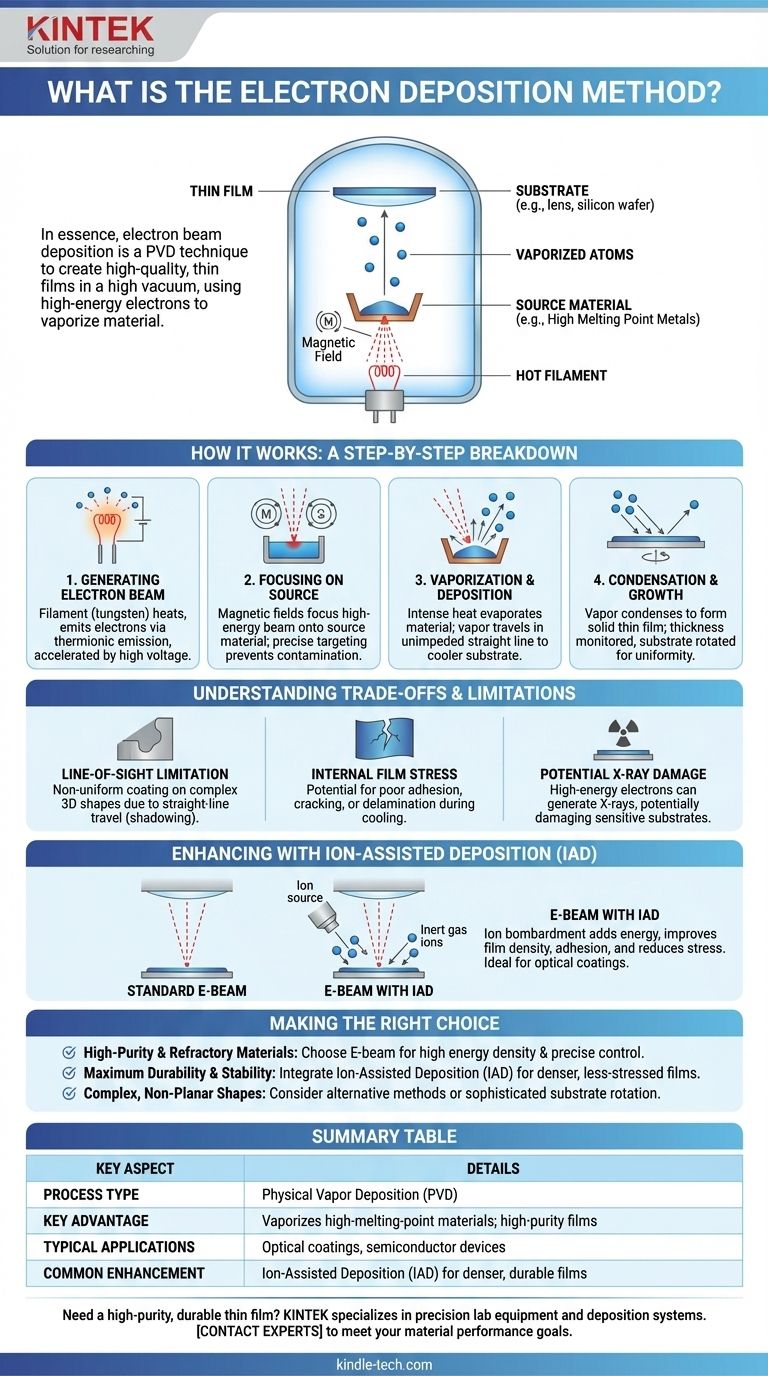

Im Wesentlichen ist die Elektronenstrahl-Abscheidung eine physikalische Gasphasenabscheidung (PVD)-Technik, die zur Herstellung hochwertiger, dünner Materialschichten verwendet wird. Sie arbeitet in einem Hochvakuum und verwendet einen fokussierten Strahl hochenergetischer Elektronen, um ein Ausgangsmaterial zu verdampfen. Dieser entstehende Dampf bewegt sich dann und kondensiert auf einem Zielsubstrat, wodurch eine präzise kontrollierte Beschichtung entsteht.

Das Kernprinzip der Elektronenstrahl-Abscheidung ist ihre Fähigkeit, immense Energie auf eine kleine Fläche zu übertragen. Dies ermöglicht es, selbst Materialien mit sehr hohen Schmelzpunkten zu verdampfen und außergewöhnlich reine und gut kontrollierte Dünnschichten zu erzeugen, die für fortschrittliche Anwendungen wie Optik und Elektronik entscheidend sind.

Wie die Elektronenstrahl-Abscheidung funktioniert: Eine Schritt-für-Schritt-Analyse

Um diese Methode wirklich zu verstehen, ist es am besten, sie in ihre Kernbetriebsphasen zu unterteilen. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit der endgültigen Schicht zu gewährleisten.

Phase 1: Erzeugung des Elektronenstrahls

Ein Elektronenstrahl wird von einem heißen Glühfaden, typischerweise aus Wolfram, erzeugt. Dieser Glühfaden wird so stark erhitzt, dass er durch einen Prozess namens thermische Emission eine Wolke von Elektronen aussendet.

Diese freien Elektronen werden dann durch ein starkes elektrisches Feld beschleunigt, das sie mit hoher Spannung (typischerweise mehrere Kilovolt) auf das Ausgangsmaterial richtet.

Phase 2: Fokussierung auf das Ausgangsmaterial

Der Strahl hochenergetischer Elektronen wird mithilfe von Magnetfeldern geführt und fokussiert. Diese Präzision ermöglicht es dem Strahl, einen sehr kleinen Punkt auf dem Ausgangsmaterial zu treffen, das in einem wassergekühlten Kupfertiegel oder "Herd" gehalten wird.

Diese gezielte Erwärmung ist ein entscheidender Vorteil. Sie stellt sicher, dass nur das Ausgangsmaterial verdampft wird, wodurch eine Kontamination durch den Tiegel selbst verhindert wird.

Phase 3: Verdampfung und Abscheidung

Die intensive, fokussierte Energie des Elektronenstrahls erhitzt das Ausgangsmaterial schnell auf seinen Siedepunkt, wodurch es verdampft (oder sublimiert).

Da sich die Kammer unter Hochvakuum befindet, bewegen sich die verdampften Atome in einer geraden, ungehinderten Linie – einem "Sichtlinienpfad" – bis sie auf das kühlere Substrat (wie eine Linse, einen Siliziumwafer oder eine andere Komponente) treffen.

Phase 4: Kondensation und Schichtwachstum

Beim Auftreffen auf das Substrat kondensieren die Dampfatome und bilden eine feste, dünne Schicht. Die Dicke dieser Schicht wird in Echtzeit überwacht und durch Anpassen der Leistung des Elektronenstrahls gesteuert, der die Verdampfungsrate bestimmt.

Substrate werden oft gedreht, um sicherzustellen, dass die Beschichtung so gleichmäßig wie möglich auf ihrer Oberfläche aufgetragen wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Elektronenstrahl-Abscheidung nicht ohne ihre spezifischen Eigenschaften und potenziellen Herausforderungen. Das Verständnis dieser ist entscheidend für ihre erfolgreiche Anwendung.

Die Sichtlinien-Einschränkung

Der geradlinige Weg des verdampften Materials bedeutet, dass es schwierig sein kann, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die sich nicht in der direkten Sichtlinie der Quelle befinden, erhalten wenig bis keine Beschichtung, ein Phänomen, das als "Abschattung" bekannt ist.

Interne Filmspannung

Mittels E-Beam abgeschiedene Schichten können beim Abkühlen und Erstarren manchmal innere Spannungen entwickeln. Diese Spannung kann zu schlechter Haftung, Rissbildung oder Delamination führen, wenn sie nicht richtig gehandhabt wird.

Potenzial für Röntgenschäden

Der Beschuss eines Ziels mit hochenergetischen Elektronen kann als Nebenprodukt Röntgenstrahlen erzeugen. Obwohl typischerweise gering, kann diese Strahlung potenziell hochempfindliche Substrate, wie bestimmte elektronische Komponenten oder Polymere, beschädigen.

Verbesserung des Prozesses: Ionenunterstützte Abscheidung (IAD)

Um einige dieser Einschränkungen zu überwinden, wird der E-Beam-Prozess oft durch eine sekundäre Technik namens Ionenunterstützte Abscheidung (IAD) verbessert.

Was ist IAD?

Während der IAD bombardiert eine separate Ionenquelle das Substrat mit einem niederenergetischen Strahl inerter Gasionen (wie Argon), während das verdampfte Material abgeschieden wird.

Die Vorteile des Ionenbeschusses

Dieser gleichzeitige Ionenbeschuss fügt den kondensierenden Atomen Energie hinzu. Dies hilft ihnen, sich zu einer dichteren, geordneteren Struktur anzuordnen.

Das Ergebnis ist eine dichtere und robustere Beschichtung mit deutlich verbesserter Haftung und geringerer innerer Spannung. Für Hochleistungs-Optikbeschichtungen wird IAD oft als Standardanforderung betrachtet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Materialanforderungen und dem Endziel der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Beschichtungen oder hochschmelzenden Materialien liegt: E-Beam ist aufgrund seiner hohen Energiedichte, Materialeffizienz und präzisen Ratenkontrolle eine ausgezeichnete Wahl.

- Wenn Ihr Ziel maximale Haltbarkeit und Umweltstabilität ist: Stellen Sie sicher, dass der E-Beam-Prozess mit der Ionenunterstützten Abscheidung (IAD) gekoppelt ist, um dichtere, spannungsärmere Schichten zu erzeugen.

- Wenn Sie komplexe, nicht-planare Formen gleichmäßig beschichten müssen: Möglicherweise müssen Sie alternative Methoden wie Sputtern in Betracht ziehen oder sicherstellen, dass Ihr E-Beam-System eine ausgeklügelte Substratrotation verwendet.

Durch das Verständnis dieser Kernprinzipien können Sie die richtige Abscheidungstechnik effektiv spezifizieren, um Ihre Materialleistungsziele zu erreichen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptvorteil | Verdampft hochschmelzende Materialien; hochreine Schichten |

| Typische Anwendungen | Optische Beschichtungen, Halbleiterbauelemente |

| Häufige Verbesserung | Ionenunterstützte Abscheidung (IAD) für dichtere, haltbarere Schichten |

Benötigen Sie eine hochreine, langlebige Dünnschicht für Ihr Projekt?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich fortschrittlicher Abscheidungssysteme. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Beschichtung von Hochleistungsoptiken, Halbleitern und anderen kritischen Komponenten erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Elektronenstrahl-Abscheidungstechnologie Ihre spezifischen Materialleistungsziele erfüllen kann.

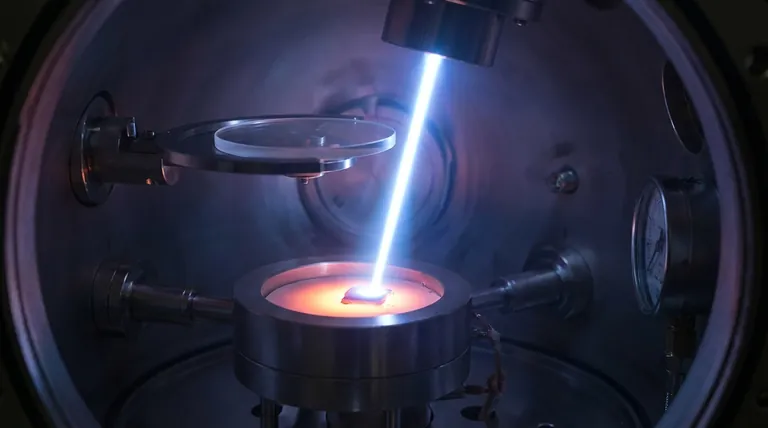

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen