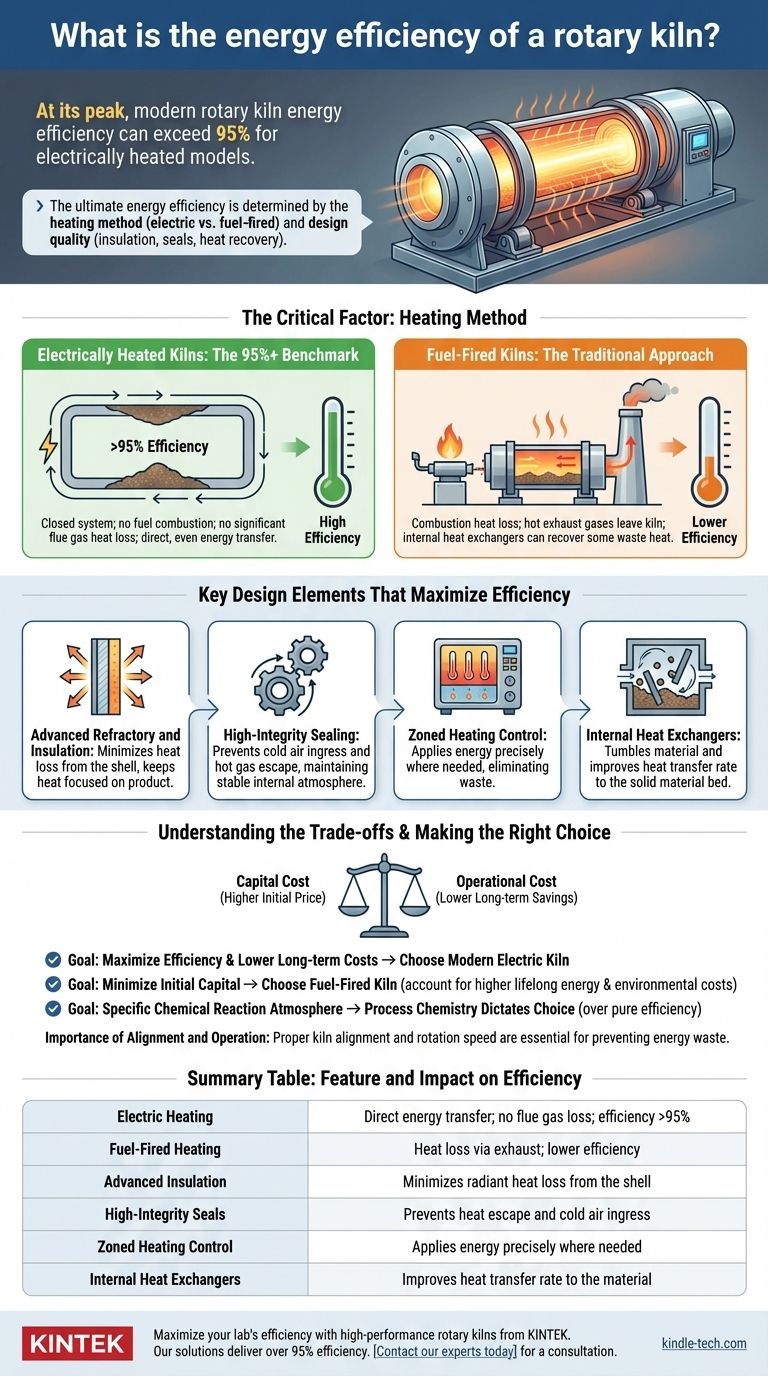

Auf ihrem Höhepunkt kann die Energieeffizienz eines modernen Drehrohrofens außergewöhnlich hoch sein. Bei elektrisch beheizten Modellen, die die Obergrenze der Leistung darstellen, kann der thermische Wirkungsgrad 95 % übersteigen. Dies wird durch die Minimierung von Wärmeverlusten und die direkte Energiezufuhr auf das zu verarbeitende Material erreicht.

Der ultimative Energieeffizienzgrad eines Drehrohrofens ist kein fester Wert; er wird grundlegend durch die Heizmethode – elektrisch oder befeuert – und die Qualität seiner Konstruktion, insbesondere Isolierung, Dichtungen und Wärmerückgewinnungssysteme, bestimmt.

Der entscheidende Faktor: Die Heizmethode

Der größte bestimmende Faktor für den potenziellen Wirkungsgrad eines Drehrohrofens ist die Art und Weise, wie er Wärme erzeugt und überträgt. Die beiden Hauptansätze weisen sehr unterschiedliche Leistungsprofile auf.

Elektrisch beheizte Öfen: Der Maßstab von über 95 %

Moderne Elektroöfen erreichen diesen Spitzenwirkungsgrad, weil sie als geschlossenes System konzipiert sind. Da keine Brennstoffverbrennung stattfindet, entfällt der Bedarf an einem massiven Gasstrom zur Wärmetransport und somit auch kein signifikanter Wärmeverlust über einen Abgaskamin.

Die Energie wird direkt und gleichmäßig auf das Material übertragen, oft durch eine 360°-Heizkörperanordnung um den Mantel herum. Dies stellt sicher, dass der überwiegende Teil der verbrauchten elektrischen Energie direkt in nutzbare Prozesswärme umgewandelt wird.

Befeuerte Öfen: Der traditionelle Ansatz

Herkömmliche direkt befeuerte Öfen, die Erdgas, Öl oder andere Brennstoffe verbrennen, sind von Natur aus weniger effizient. Ein erheblicher Teil der erzeugten Wärme geht als heiße Abgase verloren, wenn diese den Ofen verlassen.

Obwohl interne Wärmetauscher einen Teil dieser Abwärme zurückgewinnen können, um das einströmende Material vorzuwärmen, machen die grundlegenden Energieverluste im Zusammenhang mit den Rauchgasen es schwierig, die Effizienzniveaus eines geschlossenen elektrischen Ofens zu erreichen.

Wichtige Konstruktionselemente zur Maximierung der Effizienz

Über die Wärmequelle hinaus sind mehrere technische Merkmale entscheidend für die Speicherung und effektive Nutzung der thermischen Energie.

Fortschrittliche Feuerfestigkeit und Isolierung

Die feuerfeste Auskleidung des Ofens ist die primäre Verteidigung gegen Wärmeverlust. Eine hochwertige, mehrschichtige Isolierung innerhalb des Stahlmantels minimiert die Energiemenge, die vom Ofen abstrahlt, und hält die Wärme auf das Produkt konzentriert.

Hochintegrierte Abdichtung

Effektive Dichtungen an den Ein- und Auslassenden des Ofens sind entscheidend. Diese Dichtungen verhindern, dass kalte Umgebungsluft in das System gesaugt wird, und dass heiße interne Gase entweichen. Dies erhält eine stabile interne Atmosphäre und verhindert, dass das Heizsystem ständig gegen Temperaturabfälle ankämpfen muss.

Zonierte Heizungssteuerung

Fortschrittliche Öfen verfügen über mehrere unabhängige Heizzonen entlang ihrer Länge. Dies ermöglicht es dem Bediener, ein präzises Wärmemuster zu erstellen, das den genauen Anforderungen des Prozesses entspricht (z. B. Trocknen, Kalzinieren, Reagieren). Energie wird nur dort angewendet, wo sie am dringendsten benötigt wird, wodurch Verschwendung vermieden wird.

Interne Wärmetauscher

Als interne Wärmetauscher konzipierte Komponenten, wie Heber oder Prallbleche, erfüllen einen doppelten Zweck. Sie wälzen das Material für eine gleichmäßige Verarbeitung um und helfen gleichzeitig, Wärme von der heißen Hülle oder der internen Atmosphäre direkt in das Feststoffbett zu übertragen, was die Geschwindigkeit und Effizienz der Wärmeübertragung verbessert.

Die Abwägungen verstehen

Das Streben nach maximaler Effizienz erfordert einen Ausgleich zwischen Kosten und betrieblichen Einschränkungen.

Investitionskosten vs. Betriebskosten

Ein hoch effizienter elektrischer Drehrohrofen mit fortschrittlichen Legierungen, Zonensteuerung und überlegener Isolierung wird einen deutlich höheren Anschaffungspreis haben. Diese Investition muss gegen die langfristigen Einsparungen durch geringeren Energieverbrauch abgewogen werden.

Prozessanforderungen vs. thermischer Wirkungsgrad

Manchmal schreibt die spezifische Chemie eines Prozesses den Ofentyp vor. Wenn beispielsweise die Nebenprodukte der direkten Brennstoffverbrennung für die chemische Reaktion erforderlich sind, muss ein direkt befeuerter Ofen verwendet werden, auch wenn dieser thermisch weniger effizient ist als ein indirektes elektrisches Modell.

Die Bedeutung von Ausrichtung und Betrieb

Selbst der fortschrittlichste Ofen arbeitet ineffizient, wenn er nicht korrekt installiert und gewartet wird. Die richtige Ofenausrichtung, Neigung und Rotationsgeschwindigkeit sind unerlässlich, um sicherzustellen, dass sich das Material wie vorgesehen durch die Heizzonen bewegt, wodurch die Wärmeübertragung maximiert und Energieverschwendung verhindert wird.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte auf einem klaren Verständnis Ihres Hauptziels beruhen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Senkung der langfristigen Betriebskosten liegt: Wählen Sie einen modernen, elektrisch beheizten Ofen mit unabhängigen Heizzonen und hochintegren Dichtungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten liegt: Ein einfacherer, befeuerter Ofen kann eine Option sein, Sie müssen jedoch die höheren lebenslangen Energiekosten und die Umweltauswirkungen berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen chemischen Reaktion liegt, die eine einzigartige Atmosphäre erfordert: Ihre Wahl zwischen direkter und indirekter Beheizung wird durch die Prozesschemie bestimmt, die Vorrang vor dem reinen thermischen Wirkungsgrad haben kann.

Letztendlich erfordert die Auswahl des richtigen Drehrohrofens eine ganzheitliche Betrachtung, die die Anfangsinvestition mit den gesamten Eigentumskosten und den spezifischen Prozessanforderungen in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Effizienz |

|---|---|

| Elektrische Beheizung | Direkte Energieübertragung; kein Abgasverlust; Wirkungsgrad >95 % |

| Befeuerte Beheizung | Wärmeverlust über Abluft; geringerer Wirkungsgrad |

| Fortschrittliche Isolierung | Minimiert den Strahlungswärmeverlust vom Mantel |

| Hochintegre Dichtungen | Verhindert Wärmeverlust und das Eindringen kalter Luft |

| Zonierte Heizungssteuerung | Wendet Energie präzise dort an, wo sie benötigt wird |

| Interne Wärmetauscher | Verbessert die Wärmeübertragungsrate auf das Material |

Maximieren Sie die Effizienz Ihres Labors und senken Sie die Betriebskosten mit einem Hochleistungs-Drehrohrofen von KINTEK.

Unsere Drehrohröfen sind für überlegene thermische Leistung ausgelegt und verfügen über fortschrittliche elektrische Heizsysteme, Mehrzonensteuerung und robuste Isolierung, um einen Wirkungsgrad von über 95 % zu liefern. Ob Ihre Priorität die Minimierung des Energieverbrauchs, die Erzielung einer präzisen Prozesssteuerung oder die Erfüllung spezifischer chemischer Reaktionsanforderungen ist, KINTEK verfügt über die Expertise und die Ausrüstung, um die einzigartigen Bedürfnisse Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten für eine Beratung und erfahren Sie, wie unsere Laborgerätesysteme Ihren Prozess und die Gesamtbetriebskosten optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen