Im Kontext von Halbleitern ist die Verdampfung ein physikalischer Gasphasenabscheidungsprozess (PVD), der verwendet wird, um ultradünne Materialschichten auf einem Substrat, wie einem Siliziumwafer, zu erzeugen. Dabei wird ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt, bis es gasförmig wird. Diese gasförmigen Atome bewegen sich dann durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein fester, hochreiner Film entsteht.

Das Kernprinzip der Verdampfung besteht darin, thermische Energie in einem Vakuum zu nutzen, um ein festes Material in einen Dampf umzuwandeln, der dann als präzise kontrollierte, dünne Schicht auf einer Zieloberfläche wieder verfestigt. Diese Methode ist grundlegend für den Aufbau der komplexen Strukturen, die in Mikroprozessoren und integrierten Schaltkreisen zu finden sind.

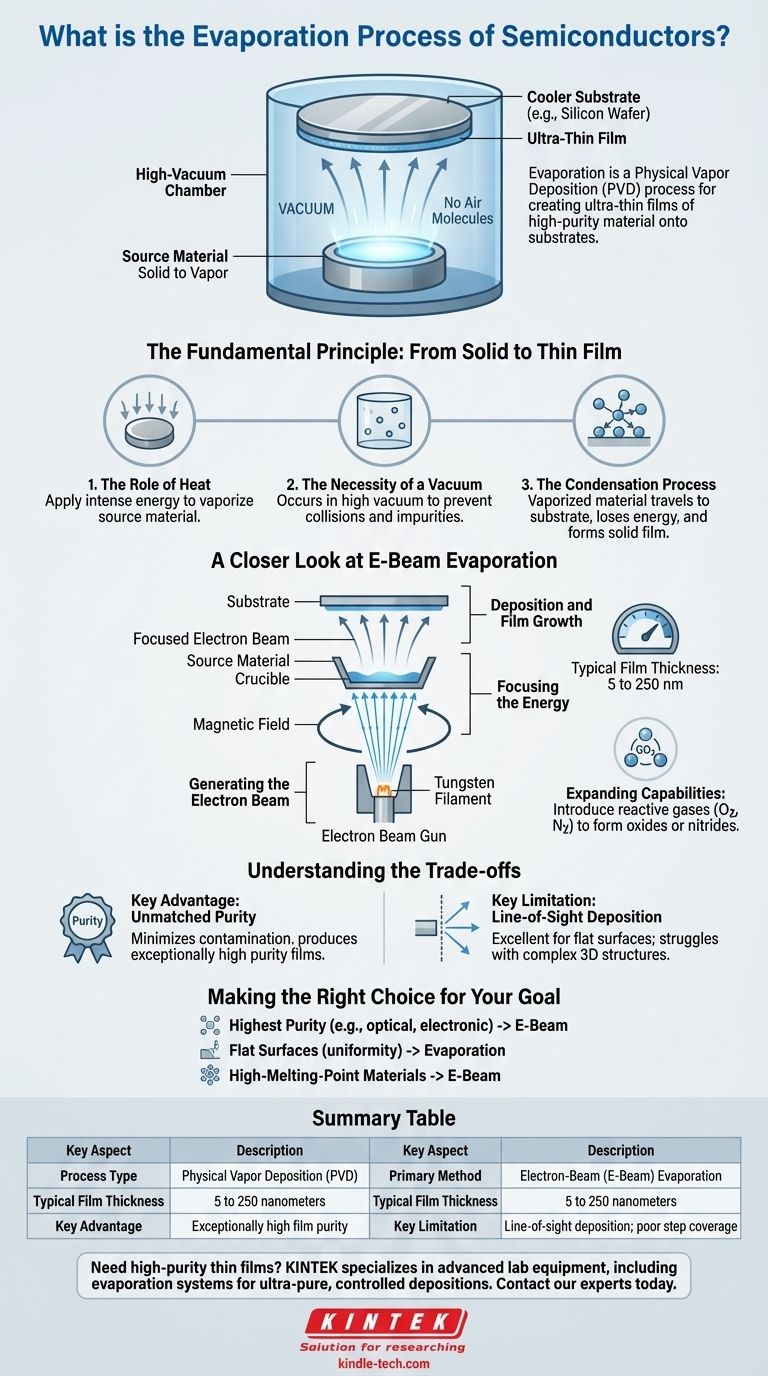

Das Grundprinzip: Vom Feststoff zur Dünnschicht

Im Kern ist die Verdampfung ein dreistufiger Prozess, der für den Aufbau auf atomarer Ebene konzipiert ist. Jeder Schritt ist entscheidend für die Sicherstellung der Qualität und Integrität des Endfilms.

Die Rolle der Wärme

Der Prozess beginnt mit der Anwendung intensiver Energie auf ein Ausgangsmaterial, oft in Form eines kleinen Pellets oder Barrens. Ziel ist es, die Temperatur des Materials bis zu seinem Verdampfungspunkt zu erhöhen, wodurch es verdampft (oder sublimiert, d.h. direkt vom festen in den gasförmigen Zustand übergeht).

Die Notwendigkeit eines Vakuums

Dieser gesamte Prozess findet in einer Hochvakuumumgebung statt. Das Vakuum ist entscheidend, da es Luft und andere Gasmoleküle entfernt, die sonst mit den verdampften Atomen kollidieren, sie ablenken oder Verunreinigungen in den Film einbringen würden.

Der Kondensationsprozess

Mit einem klaren, ungehinderten Weg bewegt sich das verdampfte Material direkt zum Substrat, das strategisch über der Quelle platziert ist. Beim Kontakt mit der kühleren Substratoberfläche verlieren die Atome ihre thermische Energie, kondensieren und binden an die Oberfläche, wodurch allmählich der gewünschte Dünnfilm aufgebaut wird.

Ein genauerer Blick auf die Elektronenstrahlverdampfung

Obwohl mehrere Heizmethoden existieren, ist die Elektronenstrahlverdampfung (E-Beam-Verdampfung) eine dominierende Technik in der Halbleiterindustrie aufgrund ihrer Präzision und der Fähigkeit, eine breite Palette von Materialien zu verarbeiten.

Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einem Wolframfaden, der auf eine hohe Temperatur erhitzt wird, wodurch er einen Strom von Elektronen emittiert. Diese Elektronen werden dann durch ein Hochspannungsfeld beschleunigt.

Fokussierung der Energie

Ein starkes Magnetfeld wird verwendet, um diese hochenergetischen Elektronen zu führen und zu einem engen Strahl zu fokussieren. Dieser Strahl wird präzise auf das Ausgangsmaterial gerichtet, das in einem Tiegelbehälter gehalten wird.

Abscheidung und Filmwachstum

Die intensive Energie des Elektronenstrahls schmilzt und verdampft das Ausgangsmaterial. Der resultierende Dampf strömt nach oben und lagert sich auf dem Substrat ab, wodurch ein Film von sehr hoher Reinheit entsteht. Die endgültige Schichtdicke wird streng kontrolliert und liegt typischerweise zwischen 5 und 250 Nanometern.

Erweiterung der Möglichkeiten mit reaktiven Gasen

Der E-Beam-Prozess kann angepasst werden, um Verbindungen zu erzeugen. Durch die Einführung eines reaktiven Gases, wie Sauerstoff oder Stickstoff, in die Kammer während der Abscheidung ist es möglich, nichtmetallische Filme wie Metalloxide oder Nitride auf dem Wafer zu bilden.

Die Kompromisse verstehen

Die Verdampfung ist eine leistungsstarke Technik, aber wie jeder technische Prozess birgt sie spezifische Vorteile und Einschränkungen, die ihre Eignung für eine bestimmte Anwendung bestimmen.

Hauptvorteil: Unübertroffene Reinheit

Der Hauptvorteil der E-Beam-Verdampfung ist die Fähigkeit, Filme mit außergewöhnlich hoher Reinheit zu erzeugen. Da nur das Ausgangsmaterial direkt durch den Elektronenstrahl erhitzt wird, ist die Kontamination durch das Heizgerät oder den Tiegel minimal.

Hauptbeschränkung: Line-of-Sight-Abscheidung

Die Verdampfung ist ein gerichteter, direkter Prozess. Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Das bedeutet, sie eignet sich hervorragend zum Beschichten flacher Oberflächen, hat aber Schwierigkeiten, komplexe, dreidimensionale Strukturen mit Hinterschneidungen oder Gräben gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen des Films und des herzustellenden Geräts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit liegt: Die E-Beam-Verdampfung ist oft die überlegene Wahl, insbesondere für empfindliche optische oder elektronische Schichten.

- Wenn Sie einen Film auf einer relativ flachen Oberfläche abscheiden: Die Verdampfung bietet eine ausgezeichnete Gleichmäßigkeit und Kontrolle für einfache Geometrien.

- Wenn Sie hochschmelzende Metalle oder bestimmte Dielektrika abscheiden müssen: Die fokussierte Energie eines Elektronenstrahls macht sie zu einer der wenigen Methoden, die in der Lage sind, diese robusten Materialien effektiv zu verdampfen.

Die Verdampfung ist eine grundlegende Technologie, die die präzise Schichtung ermöglicht, die für den Aufbau der komplexen Welt der modernen Mikroelektronik erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Primäre Methode | Elektronenstrahlverdampfung (E-Beam) |

| Typische Filmdicke | 5 bis 250 Nanometer |

| Hauptvorteil | Außergewöhnlich hohe Filmreinheit |

| Hauptbeschränkung | Line-of-Sight-Abscheidung; schlechte Stufenbedeckung |

Benötigen Sie hochreine Dünnschichten für Ihre Halbleiter-F&E oder Produktion?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Verdampfungssysteme, um die präzisen Anforderungen der Halbleiterfertigung zu erfüllen. Unsere Lösungen helfen Ihnen, die ultrareinen, kontrollierten Abscheidungen zu erreichen, die für den Bau von Mikroprozessoren und integrierten Schaltkreisen der nächsten Generation entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Verdampfungstechnologie die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze