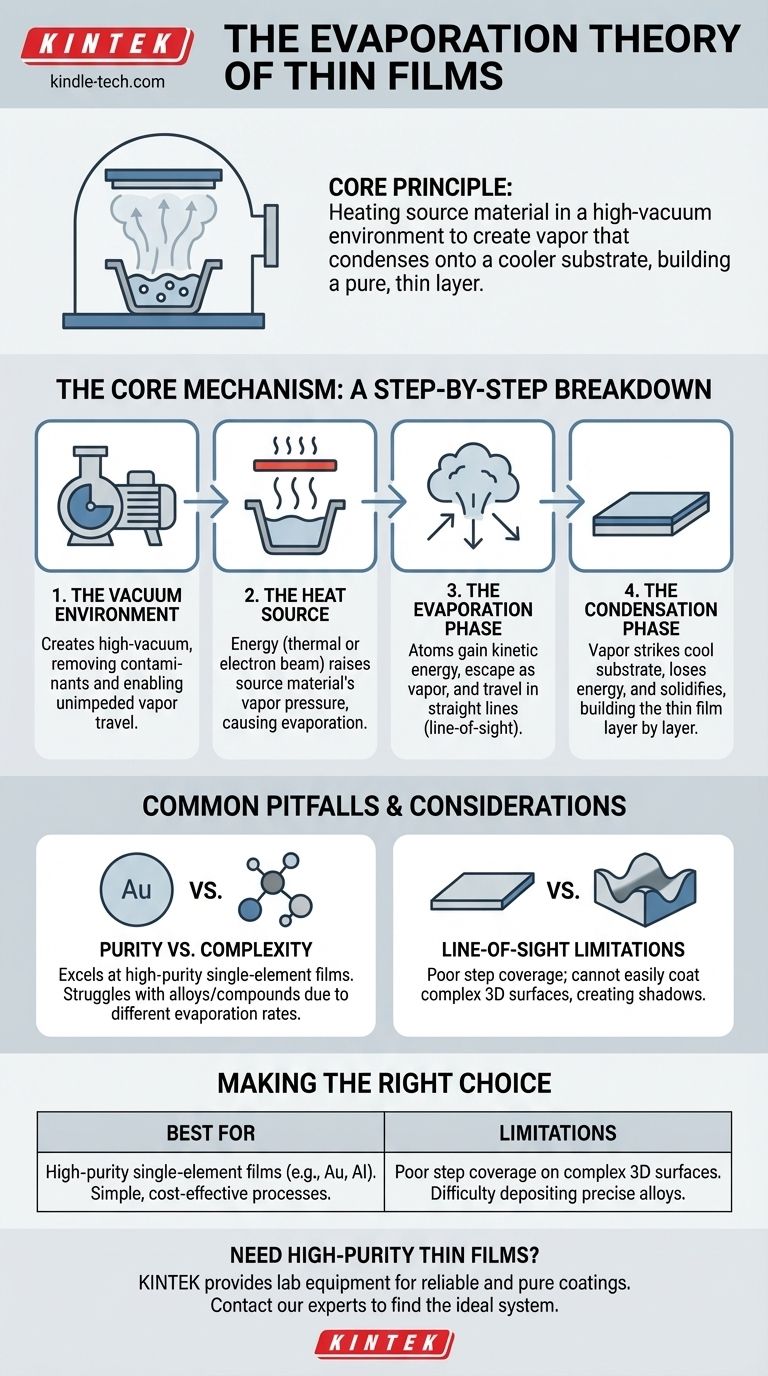

Im Kern beschreibt die Verdampfungstheorie dünner Schichten einen Prozess, bei dem ein Quellmaterial erhitzt wird, bis es in einer Hochvakuumkammer zu einem Dampf wird. Dieser Dampf bewegt sich ungehindert und kondensiert auf einer kühleren Oberfläche, dem sogenannten Substrat, wodurch sich Atom für Atom eine hochreine, dünne Schicht des Materials aufbaut. Es handelt sich um eine grundlegende Technik aus der Familie der physikalischen Gasphasenabscheidungsverfahren (PVD).

Das zentrale Prinzip ist einfach: Hitze wird verwendet, um ein Material im Vakuum zu „sieden“, wodurch sein Dampf in einer geraden Linie zu einem Ziel wandern und dort erstarren kann. Dieser Vorgang ist analog zu Wasserdampf aus einem kochenden Topf, der sich auf einem kühlen Deckel darüber niederschlägt.

Der Kernmechanismus: Eine schrittweise Aufschlüsselung

Um die Theorie wirklich zu verstehen, ist es am besten, den Prozess in seine unterschiedlichen, aufeinanderfolgenden Phasen zu unterteilen. Jeder Schritt ist entscheidend für die Erzielung einer qualitativ hochwertigen Schicht.

Die VakUum-Umgebung

Der gesamte Prozess beginnt mit der Erzeugung einer Hochvakuumumgebung. Dadurch werden Luft und andere unerwünschte Gasmoleküle aus der Kammer entfernt.

Dieses Vakuum ist aus zwei Gründen unerlässlich: Es verhindert, dass das heiße Quellmaterial mit Verunreinigungen reagiert, und es räumt den Weg frei, damit verdampfte Atome zum Substrat gelangen können.

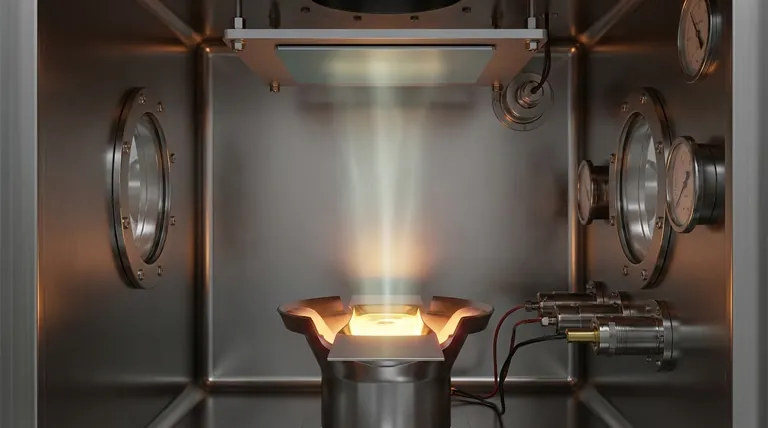

Die Wärmequelle

Dem Quellmaterial, das typischerweise in einem als Tiegel bezeichneten Behälter gehalten wird, wird Energie zugeführt. Diese Energie ist in der Regel thermisch und wird durch Widerstandsheizung oder einen Elektronenstrahl erzeugt.

Die Hitze muss ausreichen, um den Dampfdruck des Materials erheblich zu erhöhen und die Energie bereitzustellen, die seine Atome benötigen, um den festen oder flüssigen Zustand zu verlassen und in eine gasförmige Phase überzugehen.

Die Verdampfungsphase

Wenn sich das Quellmaterial erhitzt, gewinnen seine Atome genügend kinetische Energie, um zu verdampfen. Sie werden als Dampf von der Quelle freigesetzt.

Innerhalb des Vakuums bewegen sich diese verdampften Atome in geraden Linien, ein Merkmal, das als Sichtlinien-Transport bezeichnet wird.

Die Kondensationsphase

Wenn die verdampften Atome auf das kühlere Substrat treffen, verlieren sie schnell ihre Energie und kondensieren zurück in einen festen Zustand.

Dieser Kondensationsprozess baut die dünne Schicht Schicht für Schicht auf der Oberfläche des Substrats auf. Die endgültige Dicke der Schicht wird durch die Verdampfungsrate und die Dauer des Prozesses gesteuert.

Häufige Fallstricke und Überlegungen

Obwohl die Einfachheit der Verdampfung effektiv ist, birgt sie spezifische Kompromisse, die wichtig zu verstehen sind. Diese Methode ist nicht universell für alle Materialien oder Schichtstrukturen anwendbar.

Reinheit vs. Komplexität

Die Verdampfung eignet sich hervorragend zur Herstellung sehr hochreiner Schichten aus einem einzelnen Element, da das Vakuum Kontaminationen verhindert.

Sie ist jedoch bei Legierungen oder Verbundwerkstoffen problematisch. Verschiedene Elemente innerhalb einer Verbindung verdampfen aufgrund ihrer unterschiedlichen Dampfdrücke mit unterschiedlichen Geschwindigkeiten, was es schwierig macht, die korrekte Stöchiometrie in der endgültigen Schicht beizubehalten.

Einschränkungen der Sichtlinie

Da sich der Dampf in einer geraden Linie ausbreitet, weist die Verdampfung eine schlechte Stufenabdeckung (Step Coverage) auf. Es ist nicht einfach, komplexe, dreidimensionale Oberflächen mit Hinterschneidungen oder tiefen Gräben zu beschichten.

Bereiche, die sich nicht in direkter Sichtlinie zur Quelle befinden, erhalten wenig bis keine Abscheidung, was zu „Schatten“ auf dem Substrat führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundprinzipien der Verdampfung ermöglicht es Ihnen zu entscheiden, wann diese Methode die am besten geeignete Abscheidungsmethode für Ihr Ziel ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen, ein-elementaren Schichten liegt: Die Verdampfung ist eine ausgezeichnete, kostengünstige Wahl, insbesondere für Materialien wie Aluminium, Gold oder Chrom in Anwendungen wie Spiegelbeschichtungen oder elektrischen Kontakten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, die eine überlegene Stufenabdeckung bieten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer präzisen Legierung oder Verbindung liegt: Fortgeschrittene Verdampfungstechniken (Co-Evaporation) oder Sputtern sind erforderlich, um die endgültige Zusammensetzung der Schicht genau zu steuern.

Letztendlich ist die thermische Verdampfung eine grundlegende Dünnschichttechnik, die für ihre Einfachheit und ihre Fähigkeit, außergewöhnlich reine Schichten zu erzeugen, geschätzt wird.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Überlegung |

|---|---|---|

| Vakuum-Umgebung | Entfernt Verunreinigungen, ermöglicht geradlinigen Dampftransport. | Unerlässlich für Reinheit und Prozesseffizienz. |

| Wärmequelle | Liefert Energie zur Verdampfung des Quellmaterials. | Muss den Dampfdruck des Materials überwinden. |

| Verdampfung | Atome gehen in die Gasphase über und wandern zum Substrat. | Der Transport erfolgt in Sichtlinie, was zu Abschattungseffekten führt. |

| Kondensation | Dampfatome erstarren auf dem Substrat und bilden die Schicht. | Bestimmt Schichtdicke, Haftung und Qualität. |

| Am besten geeignet für | Einschränkungen | |

| Hochreine ein-elementare Schichten (z. B. Au, Al). | Schlechte Stufenabdeckung auf komplexen 3D-Oberflächen. | |

| Einfache, kostengünstige Abscheidungsprozesse. | Schwierigkeiten bei der Abscheidung präziser Legierungen oder Verbindungen. |

Müssen Sie hochreine Dünnschichten für Ihre Forschung oder Produktion abscheiden?

Die Verdampfungstheorie ist die Grundlage für zuverlässige und reine Beschichtungen. Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien, einschließlich Verdampfungssysteme und Tiegel, bereitzustellen, um diese Theorie in Ihrem Labor zum Leben zu erwecken. Ob Sie an Spiegelbeschichtungen, elektrischen Kontakten oder Grundlagenforschung arbeiten, unsere Lösungen sind auf Präzision und Leistung ausgelegt.

Lassen Sie uns Ihre spezifischen Anforderungen an die Dünnschichtabscheidung besprechen. Kontaktieren Sie noch heute unsere Experten, um das ideale System für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist thermische Verdampfung zur Abscheidung von Dünnschichten? Ein Leitfaden für einfache, kostengünstige Beschichtungen

- Warum sind ein Aluminiumoxidboot und ein Ti3AlC2-Pulverbett für das Sintern von Ti2AlC notwendig? Schutz der MAX-Phasenreinheit

- Was ist die Verdampfungsquelle für Dünnschichten? Wahl zwischen thermischen und E-Beam-Methoden

- Was sind die Nachteile der physikalischen Gasphasenabscheidung (PVD)? Hohe Kosten, langsame Geschwindigkeit und Beschränkungen bei der Beschichtung

- Was sind drei Anwendungen der Verdampfung in verschiedenen Industrien? Von OLEDs bis hin zu Autoteilen

- Was ist die Verdampfungsmethode der Abscheidung? Ein Leitfaden zur Hochgeschwindigkeits-Dünnschichtbeschichtung

- Was ist Verdampfung und Sputtern? Wählen Sie die richtige PVD-Methode für Ihre Dünnschichtanforderungen

- Welche Materialien werden bei der Elektronenstrahlverdampfung verwendet? Von Reinstmetallen bis zu Hochtemperaturkeramiken