Im Kern ist die Sputterdeposition ein hochkontrollierter physikalischer Prozess, der zur Erzeugung außergewöhnlich dünner und gleichmäßiger Materialschichten verwendet wird. Sie funktioniert, indem ein festes Ausgangsmaterial, das sogenannte "Target", in einem Vakuum mit energiereichen Ionen beschossen wird. Diese Kollisionen lösen Atome physisch vom Target, die dann wandern und sich auf einer Komponente, dem sogenannten "Substrat", ablagern, wodurch die gewünschte Filmschicht Schicht für Schicht aufgebaut wird.

Bei der Sputterdeposition geht es nicht um das Schmelzen oder Kochen eines Materials; es ist ein mechanischer Prozess auf atomarer Ebene. Dieser grundlegende Unterschied – die Verwendung von Impulsübertragung anstelle von Wärme – verleiht ihr die einzigartige Fähigkeit, eine Vielzahl von Hochleistungsmaterialien mit außergewöhnlicher Präzision und Haftung abzuscheiden.

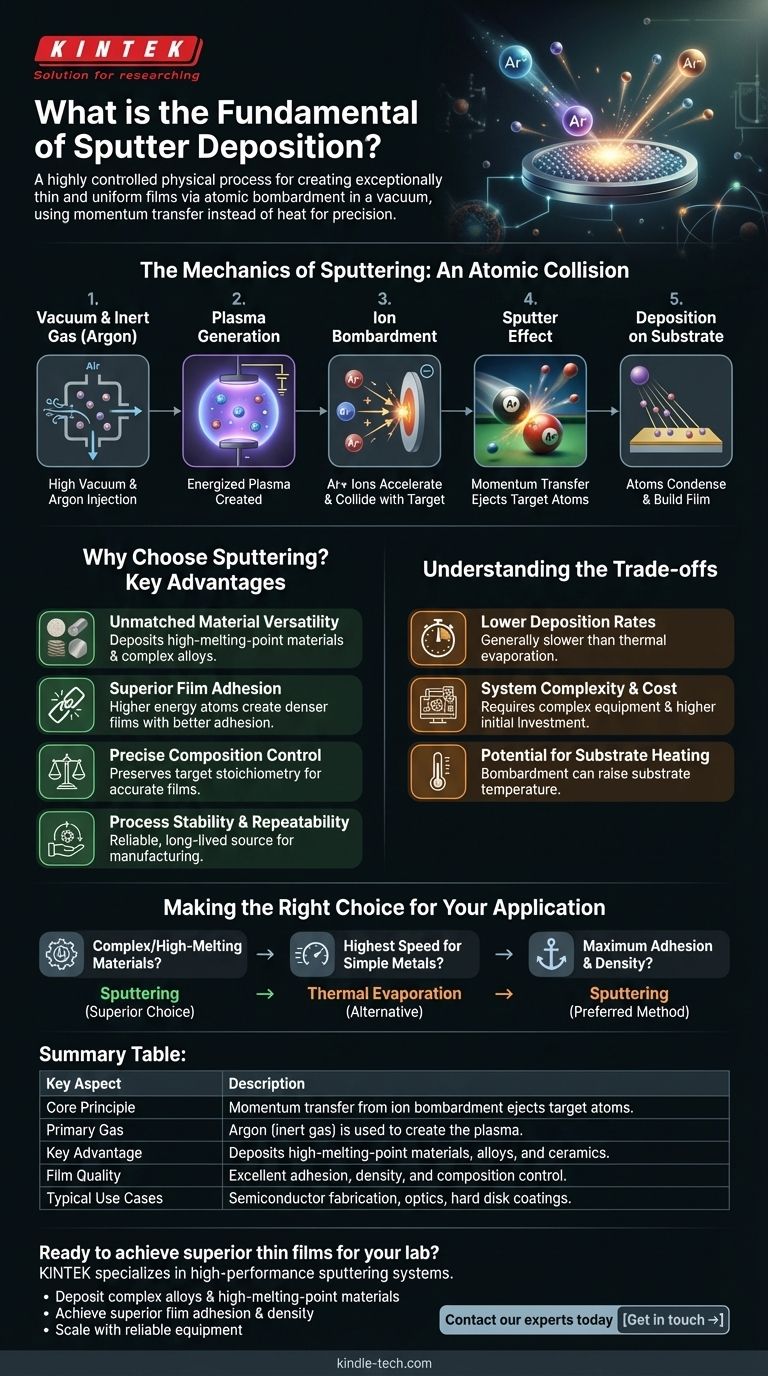

Die Mechanik des Sputterns: Eine atomare Kollision

Um die Grundlagen zu verstehen, hilft es, den Prozess als eine Reihe von einzelnen physikalischen Ereignissen auf atomarer Ebene zu visualisieren. Der gesamte Vorgang findet in einer versiegelten Vakuumkammer statt.

### Die Rolle von Vakuum und Inertgas

Zuerst wird die Kammer auf ein Hochvakuum evakuiert, um Luft und andere Verunreinigungen zu entfernen, die den Prozess stören könnten. Eine kleine, kontrollierte Menge eines Inertgases, am häufigsten Argon, wird dann in die Kammer geleitet.

### Erzeugung des Plasmas

In der Kammer wird ein starkes elektrisches Feld angelegt. Dieses Feld energetisiert das Argongas, entreißt den Argonatomen Elektronen und erzeugt ein Plasma – ein glühendes, ionisiertes Gas, das aus positiv geladenen Argon-Ionen und freien Elektronen besteht.

### Der Beschussvorgang

Das Targetmaterial erhält eine negative elektrische Ladung. Dies zieht die positiv geladenen Argon-Ionen aus dem Plasma an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf die Oberfläche des Targets prallen.

### Der "Sputter"-Effekt: Impulsübertragung

Dies ist das zentrale Prinzip des Sputterns. Wenn ein Argon-Ion auf das Target trifft, überträgt es seinen Impuls auf die Atome im Targetmaterial, ähnlich wie eine Anstoßkugel beim Billard die Kugeln auseinandertreibt. Diese Übertragung von Energie und Impuls ist stark genug, um einzelne Atome von der Oberfläche des Targets auszustoßen oder zu "sputtern".

### Abscheidung auf dem Substrat

Die gesputterten Atome bewegen sich geradlinig vom Target, bis sie auf eine Oberfläche treffen. Durch strategisches Platzieren eines Substrats (des zu beschichtenden Teils) in ihrem Weg landen und kondensieren diese Atome darauf und bauen allmählich eine dünne, dichte und sehr gleichmäßige Schicht auf.

Warum Sputtern wählen? Hauptvorteile

Der Mechanismus der atomaren Kollision verleiht der Sputterdeposition mehrere starke Vorteile gegenüber anderen Methoden wie der thermischen Verdampfung.

### Unübertroffene Materialvielfalt

Da das Sputtern nicht auf dem Schmelzen beruht, kann es zur Abscheidung von Materialien mit extrem hohen Schmelzpunkten, wie z. B. Refraktärmetallen und Keramiken, verwendet werden, die schwer oder unmöglich zu verdampfen sind. Es funktioniert gleichermaßen gut für reine Elemente, komplexe Legierungen und Verbindungen.

### Überragende Filmhaftung

Gesputterte Atome werden mit deutlich mehr kinetischer Energie ausgestoßen als verdampfte Atome. Diese höhere Energie hilft ihnen, leicht in die Substratoberfläche einzudringen, was zu einem dichteren Film und einer dramatisch besseren Haftung führt.

### Präzise Zusammensetzungskontrolle

Beim Sputtern eines Legierungstargets werden die Atome so ausgestoßen, dass die ursprüngliche Zusammensetzung des Materials erhalten bleibt. Dies bedeutet, dass der resultierende Film eine Stöchiometrie aufweist, die sehr nahe an der des Ausgangstargets liegt, was für Hochleistungselektronik und Optik entscheidend ist.

### Prozessstabilität und Wiederholbarkeit

Das Target erodiert langsam und vorhersehbar, was eine stabile, langlebige Abscheidungsquelle bietet. Dies macht das Sputtern zu einem äußerst zuverlässigen und wiederholbaren Prozess, der für die Massenproduktion in Branchen wie der Halbleiterfertigung und der Festplattenproduktion unerlässlich ist.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Objektivität erfordert die Anerkennung der praktischen Einschränkungen der Sputterdeposition.

### Geringere Abscheideraten

Im Allgemeinen ist die Sputterdeposition ein langsamerer Prozess im Vergleich zur thermischen Verdampfung. Die Rate, mit der Atome ausgestoßen werden, ist oft geringer, was bedeutet, dass es länger dauern kann, einen Film einer bestimmten Dicke aufzubauen.

### Systemkomplexität und Kosten

Sputtersysteme sind mechanisch komplex und erfordern Hochvakuumpumpen, präzise Gasflussregler und ausgeklügelte Hochspannungsnetzteile. Dies macht die anfängliche Investition in die Ausrüstung höher als bei einfacheren Abscheidungstechniken.

### Potenzial für Substratheizung

Obwohl das Sputtern ein "nicht-thermischer" Prozess mit geringer Strahlungswärme ist, kann der ständige Beschuss mit energiereichen Atomen und Plasmateilchen die Temperatur des Substrats erhöhen. Bei extrem temperaturempfindlichen Substraten muss dies mit einem Kühlsystem geregelt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Substrat und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Materialien liegt: Sputtern ist aufgrund seiner nicht-thermischen Natur und ausgezeichneten Zusammensetzungskontrolle die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Abscheidungsgeschwindigkeit für ein einfaches Metall liegt: Die thermische Verdampfung könnte eine kostengünstigere und schnellere Alternative sein.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung maximaler Filmhaftung und -dichte liegt: Sputtern ist die bevorzugte Methode, da die energiereichen Atome eine stärkere Bindung mit dem Substrat eingehen.

Letztendlich ist das Verständnis des Prinzips der atomaren Impulsübertragung der Schlüssel zur Nutzung der Sputterdeposition für die Erzeugung fortschrittlicher, hochleistungsfähiger Oberflächen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Impulsübertragung durch Ionenbeschuss stößt Targetatome aus. |

| Primäres Gas | Argon (Inertgas) wird zur Plasmaerzeugung verwendet. |

| Hauptvorteil | Abscheidung von hochschmelzenden Materialien, Legierungen und Keramiken. |

| Filmqualität | Ausgezeichnete Haftung, Dichte und Zusammensetzungskontrolle. |

| Typische Anwendungsfälle | Halbleiterfertigung, Optik, Festplattenbeschichtungen. |

Bereit, überragende Dünnschichten für Ihr Labor zu erzielen?

Die Sputterdeposition ist ideal für Anwendungen, die eine präzise Kontrolle über die Materialzusammensetzung und eine außergewöhnliche Filmhaftung erfordern. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersysteme, um den anspruchsvollen Anforderungen von Forschungs- und Produktionslaboren gerecht zu werden.

Wir können Ihnen helfen:

- Komplexe Legierungen und hochschmelzende Materialien präzise abscheiden.

- Überragende Filmhaftung und -dichte für langlebige Beschichtungen erzielen.

- Ihren Prozess mit zuverlässiger und wiederholbarer Ausrüstung skalieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Sputtersystem Ihre Projekte voranbringen kann. Kontakt aufnehmen →

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen