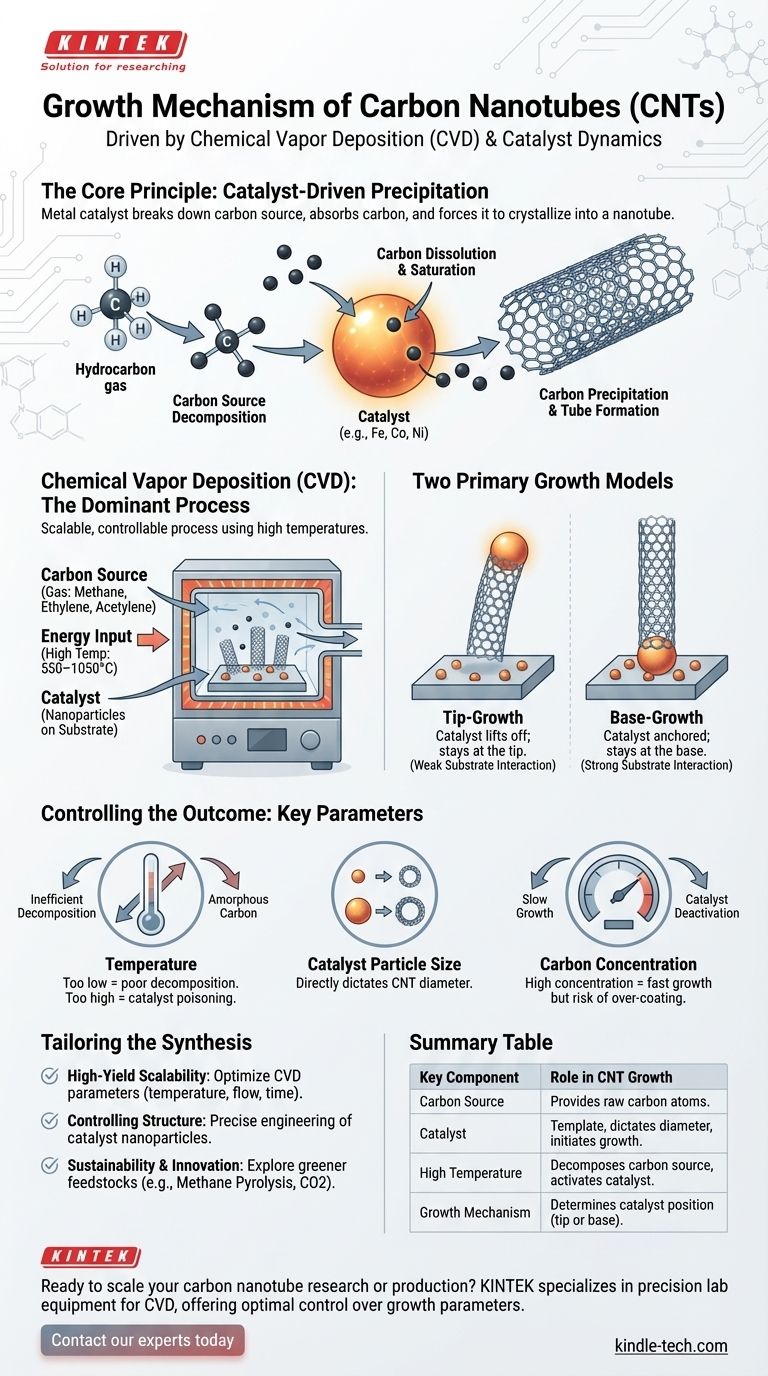

Kurz gesagt, Kohlenstoffnanoröhren wachsen, wenn ein kohlenstoffhaltiges Gas bei hohen Temperaturen auf der Oberfläche eines winzigen Metallkatalysatorpartikels zersetzt wird. Die Kohlenstoffatome lösen sich im Metall auf, und wenn es gesättigt ist, fallen sie in einer sich selbst anordnenden zylindrischen Struktur aus und bilden die Nanoröhre. Dieser Prozess wird hauptsächlich durch eine Methode namens Chemical Vapor Deposition (CVD) erreicht.

Das Kernprinzip des Nanoröhrchenwachstums ist die katalysatorgetriebene Ausfällung. Stellen Sie sich den Metallkatalysator als eine mikroskopische Schablone oder einen Keim vor; er zersetzt eine Kohlenstoffquelle, absorbiert den Kohlenstoff und zwingt den Kohlenstoff dann, als perfekte hexagonale Röhre zu kristallisieren und nach außen zu wachsen.

Die zentrale Rolle der chemischen Gasphasenabscheidung (CVD)

Obwohl ältere Methoden wie die Laserablation existieren, ist die chemische Gasphasenabscheidung (CVD) heute das dominierende kommerzielle Verfahren zur Herstellung von Kohlenstoffnanoröhren (CNTs). Ihre Beliebtheit beruht auf ihrer Skalierbarkeit und dem hohen Maß an Kontrolle, das sie über das Endprodukt bietet.

Die drei wesentlichen Bestandteile

Der CVD-Prozess für das CNT-Wachstum beruht im Wesentlichen auf einer präzisen Kombination von drei Komponenten in einem Hochtemperaturofen.

- Eine Kohlenstoffquelle: Dies ist typischerweise ein kohlenwasserstoffhaltiges Gas wie Methan, Ethylen oder Acetylen. Die Bindungen in diesem Gas werden aufgebrochen, um die Rohkohlenstoffatome für den Aufbau der Nanoröhre bereitzustellen.

- Energiezufuhr: Es sind hohe Temperaturen (oft 550–1050 °C) erforderlich. Diese Energie dient dazu, das Kohlenstoffquellgas zu zersetzen und das Katalysatorpartikel in einem aktiven, quasi-flüssigen Zustand zu halten.

- Ein Katalysator: Dies ist die kritischste Komponente. Nanopartikel von Metallen wie Eisen, Kobalt oder Nickel werden auf einem Substrat abgeschieden. Diese Partikel dienen als Stellen, an denen der gesamte Wachstumsprozess initiiert und aufrechterhalten wird.

Den Wachstumsmechanismus entschlüsseln: Spitzen- vs. Basenwachstum

Sobald die Zutaten vorhanden sind, erfolgt das Wachstum in einer Reihe vorhersehbarer Schritte. Die spezifische Art und Weise, wie sich die Nanoröhre bildet, wird durch zwei Hauptmodelle beschrieben: „Spitzenwachstum“ (Tip-Growth) und „Basenwachstum“ (Base-Growth).

Schritt 1: Zersetzung der Kohlenstoffquelle

Die hohe Temperatur bewirkt, dass das Kohlenwasserstoffgas auf der Oberfläche des Metallkatalysatorpartikels zersetzt oder „gecrackt“ wird, wodurch freie Kohlenstoffatome freigesetzt werden.

Schritt 2: Kohlenstoffauflösung und Sättigung

Diese Kohlenstoffatome lösen sich dann im Metallpartikel auf. Dieser Prozess setzt sich fort, bis das Katalysatorpartikel mit Kohlenstoff übersättigt ist, ähnlich wie Zucker, der sich in Wasser auflöst, bis kein weiterer aufgenommen werden kann.

Schritt 3: Kohlenstoffausfällung und Röhrenbildung

Sobald eine Übersättigung erreicht ist, stößt der Katalysator den Kohlenstoff aus. Die Kohlenstoffatome fallen aus dem Partikel aus und ordnen sich selbst zur stabilen, hexagonalen Gitterstruktur einer Graphenschicht an, die sich dann zu einer Röhre schließt.

Das „Spitzenwachstums“-Modell

Bei diesem Modell ist die Wechselwirkung zwischen dem Katalysatorpartikel und dem Trägersubstrat schwach. Während sich die Nanoröhre bildet, hebt sie das Katalysatorpartikel vom Substrat ab. Das Ergebnis ist eine Nanoröhre mit dem Katalysatorpartikel an ihrer wachsenden Spitze.

Das „Basenwachstums“-Modell

Wenn umgekehrt die Wechselwirkung zwischen dem Katalysator und dem Substrat stark ist, bleibt das Partikel verankert. Der Kohlenstoff fällt von der Oberseite des Katalysators aus, und die Nanoröhre wächst nach oben, wobei der Katalysator an ihrer Basis verbleibt.

Die Kompromisse verstehen und das Ergebnis steuern

Die Beherrschung des Wachstumsmechanismus bedeutet, Schlüsselparameter zu manipulieren, um das Ergebnis zu steuern. Die Produktivität und Qualität der fertigen CNTs hängen direkt davon ab, wie gut diese Variablen verwaltet werden.

Der Einfluss der Temperatur

Die Temperatur ist ein kritischer Betriebsparameter. Ist sie zu niedrig, zersetzt sich die Kohlenstoffquelle nicht effizient. Ist sie zu hoch, besteht die Gefahr, unerwünschten amorphen Kohlenstoff anstelle von strukturierten Nanoröhren zu bilden, was den Katalysator vergiften kann.

Die Rolle des Katalysatorpartikels

Die Größe des Katalysator-Nanopartikels bestimmt direkt den Durchmesser der Kohlenstoffnanoröhre. Dies ist einer der stärksten Steuerhebel in der Synthese. Ein kleineres Partikel erzeugt eine Röhre mit kleinerem Durchmesser.

Die Auswirkung der Kohlenstoffkonzentration

Die Konzentration des Kohlenstoffquellgases muss sorgfältig ausbalanciert werden. Eine hohe Konzentration kann die Wachstumsrate erhöhen, erhöht aber auch das Risiko einer Katalysatordeaktivierung durch eine Überbeschichtung mit amorphem Kohlenstoff.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen des Wachstumsmechanismus ermöglicht es Ihnen, den Syntheseprozess auf Ihr spezifisches Ziel zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Skalierbarkeit liegt: Konzentrieren Sie sich auf die Optimierung der Prozessparameter von CVD (Temperatur, Gasfluss, Verweilzeit), um die Produktivität und Effizienz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Nanoröhrenstruktur liegt (z. B. Durchmesser oder Einzel- vs. Mehrwandschicht): Ihre Bemühungen sollten sich auf die präzise Konstruktion der Katalysator-Nanopartikel konzentrieren, da diese als Schablone für das Wachstum dienen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Innovation liegt: Erkunden Sie aufkommende Methoden wie die Methanpyrolyse oder die Verwendung von abgeschiedenem CO2 als Ausgangsstoff, die die Zukunft einer umweltfreundlicheren CNT-Produktion darstellen.

Letztendlich wird die Kontrolle des Wachstums von Kohlenstoffnanoröhren durch das Verständnis und die Manipulation des empfindlichen Zusammenspiels zwischen dem Katalysator, der Kohlenstoffquelle und der von Ihnen bereitgestellten Energie erreicht.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle beim CNT-Wachstum |

|---|---|

| Kohlenstoffquelle (z. B. Methan) | Liefert Rohkohlenstoffatome für die Nanoröhrenstruktur. |

| Katalysator (z. B. Fe-, Co-, Ni-Nanopartikel) | Dient als Schablone; bestimmt den Nanoröhrendurchmesser und initiiert das Wachstum. |

| Hohe Temperatur (550–1050 °C) | Zersetzt die Kohlenstoffquelle und hält den Katalysator aktiv. |

| Wachstumsmechanismus (Spitze vs. Basis) | Bestimmt die Katalysatorposition (Spitze oder Basis) basierend auf der Substratwechselwirkung. |

Bereit, Ihre Forschung oder Produktion von Kohlenstoffnanoröhren zu skalieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese, einschließlich Systemen zur chemischen Gasphasenabscheidung (CVD). Unsere Expertise stellt sicher, dass Sie die optimale Kontrolle über die CNT-Wachstumsparameter erreichen – von der Katalysatorkonstruktion bis zum Temperaturmanagement. Lassen Sie uns Ihnen helfen, Ausbeute, Struktur und Effizienz zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden