Die Hauptgefahren der Wärmebehandlung hängen nicht nur mit hohen Temperaturen zusammen; sie entstehen durch mangelnde Kontrolle über den Prozess. Wenn der thermische Zyklus oder die Ofenatmosphäre nicht ordnungsgemäß gesteuert wird, können unerwünschte chemische Reaktionen auf der Metalloberfläche ausgelöst werden, was die Integrität des Teils grundlegend beeinträchtigt, die Ausrüstung beschädigt und erhebliche Sicherheitsrisiken für das Personal birgt.

Die Kerngefahr bei der Wärmebehandlung ist subtil: Ein nicht ordnungsgemäß gesteuerter Prozess kann unbemerkt innere Schwachstellen in einem Metallteil erzeugen. Dieser unentdeckte Fehler kann im Einsatz zu katastrophalem Versagen führen und einen routinemäßigen Herstellungsschritt zu einer großen Belastung machen.

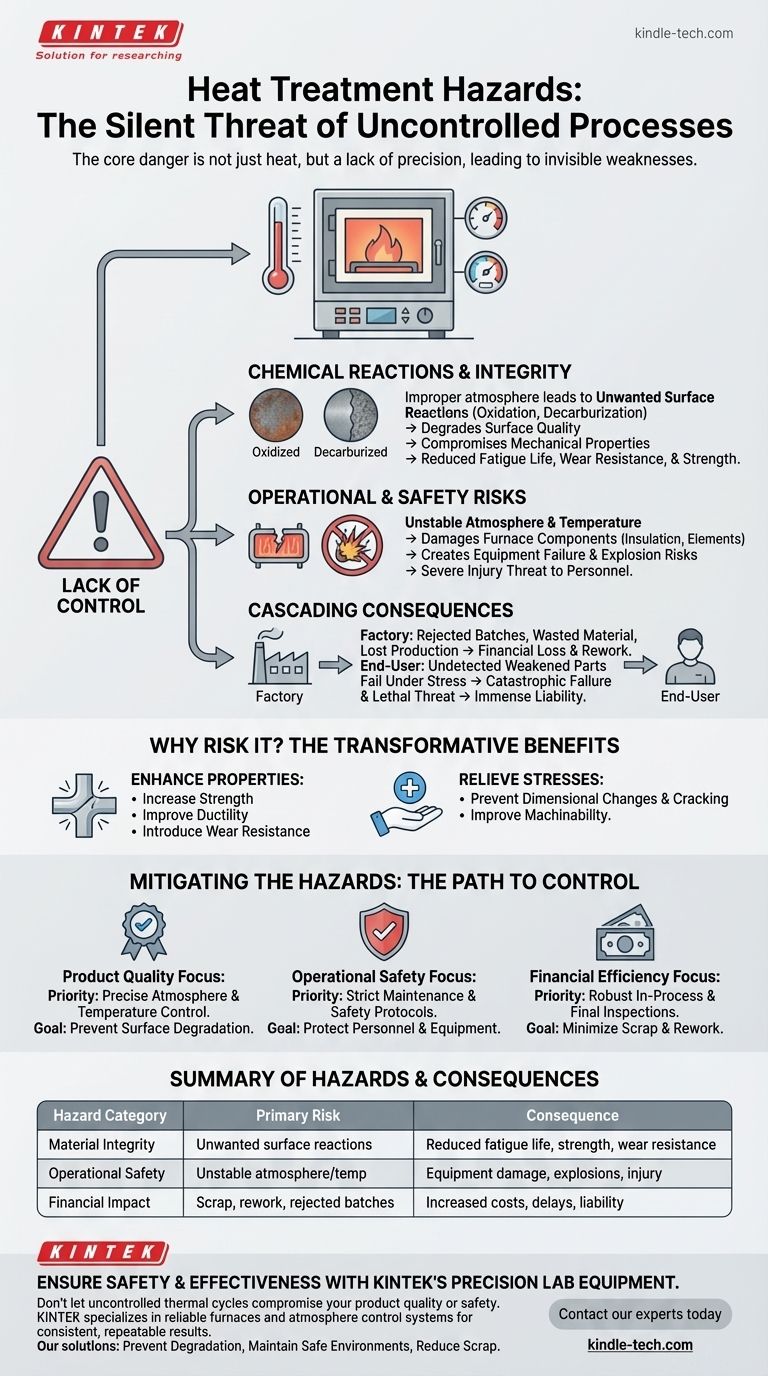

Die Quelle der Gefahr: Mangelnde Prozesskontrolle

Die Wärmebehandlung ist eine präzise Wissenschaft. Die Gefahren entstehen, wenn diese Präzision verloren geht, was zu unbeabsichtigten und oft unsichtbaren Folgen für das Material und die Umgebung führt.

Chemische Reaktionen und Oberflächenintegrität

Eine falsch gesteuerte Ofenatmosphäre ist eine Hauptrisikquelle. Die vorhandenen Gase können mit der heißen Oberfläche der Metalllegierung reagieren.

Dies kann Zustände wie Oxidation (Zunderbildung) oder Entkohlung (Verlust von Kohlenstoff aus der oberflächlichen Stahlschicht) verursachen, welche die Oberflächenqualität des Materials beeinträchtigen.

Beeinträchtigte mechanische Eigenschaften

Diese unerwünschten Oberflächenreaktionen untergraben direkt den Zweck der Wärmebehandlung. Anstatt das Teil zu härten, können sie eine schwache Oberflächenschicht erzeugen.

Diese unsichtbare Schwäche kann zu einer drastischen Reduzierung der Lebensdauer bei Ermüdung, Verschleißfestigkeit und der Gesamtfestigkeit führen, wodurch das Teil unzuverlässig und für seinen vorgesehenen Zweck ungeeignet wird.

Betriebs- und Sicherheitsrisiken

Über das Material selbst hinaus stellt ein schlecht gesteuerter Prozess direkte physische Bedrohungen dar.

Eine instabile oder falsch gesteuerte Atmosphäre kann die internen Komponenten des Ofens, wie Isolierung oder Heizelemente, beschädigen. Im schlimmsten Fall können Bedingungen entstehen, die zu Geräteausfällen oder sogar Explosionen führen und ein ernstes Verletzungsrisiko für Mitarbeiter darstellen.

Die Konsequenzen verstehen

Die durch unsachgemäße Wärmebehandlung verursachten Fehler haben kaskadierende Auswirkungen, die von der Werkshalle bis zum Endverbraucher reichen.

Produktausfall und finanzielle Verluste

Teile, die aufgrund fehlerhafter Wärmebehandlung die Inspektion nicht bestehen, führen zu abgelehnten Chargen, verschwendetem Material und verlorener Produktionszeit.

Dies führt direkt zu erheblichen finanziellen Verlusten und erfordert kostspielige Nacharbeit oder eine komplette Neuanfertigung, was Projektzeitpläne und Budgets beeinträchtigt.

Katastrophales Risiko für den Endverbraucher

Die gefährlichste Folge tritt ein, wenn ein geschwächtes Teil vor dem Gebrauch nicht erkannt wird.

Eine Komponente, die unwissentlich durch schlechte Wärmebehandlung beeinträchtigt wurde, kann unter Betriebsbelastung unerwartet versagen. Dies stellt eine direkte und potenziell tödliche Bedrohung für Kunden und die Öffentlichkeit dar und erzeugt immense Haftungsrisiken.

Warum sich die Wärmebehandlung trotz des Risikos lohnt

Trotz dieser Gefahren ist die Wärmebehandlung ein Eckpfeiler der modernen Fertigung, da ihre Vorteile transformativ sind, wenn der Prozess korrekt gesteuert wird.

Verbesserung der Materialeigenschaften

Das Hauptziel ist die grundlegende Veränderung der physikalischen und mechanischen Eigenschaften eines Materials.

Eine ordnungsgemäße Wärmebehandlung kann die Festigkeit dramatisch erhöhen, die Duktilität verbessern (die Fähigkeit, sich ohne Bruch zu verformen) und kritische verschleißfeste Eigenschaften einführen.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder Warmumformung führen innere Spannungen in ein Material ein.

Die Wärmebehandlung wird eingesetzt, um diese Spannungen abzubauen, was die Bearbeitung von Teilen erleichtert und spätere Dimensionsänderungen oder Rissbildung im Lebenszyklus des Teils verhindert.

Wie man Gefahren der Wärmebehandlung mindert

Die Bewältigung der Risiken der Wärmebehandlung bedeutet, eine rigorose Kontrolle über jede Variable des Prozesses durchzusetzen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Ihre Priorität muss die präzise Kontrolle der Ofenatmosphäre und Temperatur sein, um unerwünschte chemische Oberflächenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Implementieren und erzwingen Sie strenge Wartungspläne für Öfen und Sicherheitsprotokolle für Bediener, um Personal und Ausrüstung zu schützen.

- Wenn Ihr Hauptaugenmerk auf finanzieller Effizienz liegt: Investieren Sie in robuste In-Prozess- und Endkontrollmethoden, um Abweichungen frühzeitig zu erkennen und Ausschuss sowie Nacharbeit zu minimieren.

Letztendlich ist die Beherrschung der Kontrolle über den Wärmebehandlungsprozess der Schlüssel, um seine immensen Vorteile zu nutzen und gleichzeitig seine erheblichen Risiken zu neutralisieren.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiko | Konsequenz |

|---|---|---|

| Materialintegrität | Unerwünschte Oberflächenreaktionen (Oxidation, Entkohlung) | Reduzierte Ermüdungslebensdauer, Festigkeit und Verschleißfestigkeit |

| Betriebssicherheit | Instabile Ofenatmosphäre oder Temperatur | Geräteschäden, Explosionen und Personalverletzungen |

| Finanzielle Auswirkung | Ausschuss, Nacharbeit und abgelehnte Chargen | Höhere Kosten, Verzögerungen und Haftung |

Stellen Sie sicher, dass Ihr Wärmebehandlungsprozess sicher und effektiv ist, mit den Präzisionslaborgeräten von KINTEK.

Lassen Sie nicht zu, dass unkontrollierte thermische Zyklen die Produktqualität oder die Sicherheit Ihrer Mitarbeiter beeinträchtigen. KINTEK ist spezialisiert auf zuverlässige Öfen und Atmosphärenkontrollsysteme, die für konsistente, reproduzierbare Ergebnisse entwickelt wurden. Unsere Lösungen helfen Ihnen dabei:

- Oberflächenschäden und Materialschwächen zu verhindern.

- Ein stabiles, sicheres Ofenumfeld aufrechtzuerhalten.

- Ausschussraten zu senken und Ihre Bilanz zu schützen.

Kontaktieren Sie noch heute unsere Experten, um die richtigen Geräte für die Wärmebehandlungsanforderungen Ihres Labors zu finden und einen Hochrisikoschritt in einen zuverlässigen Vorteil zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie ist die Temperatureinstellung eines Muffelofens? Wählen Sie das richtige Modell für Ihren Prozess

- Was befindet sich im Inneren eines Muffelofens? Entdecken Sie die Schlüsselkomponenten für präzise Hochtemperaturprozesse

- Was sind die Merkmale eines Muffelofens? Saubere, präzise Hochtemperaturverarbeitung freischalten

- Was ist der Zweck eines Muffels? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist der Zustand eines Muffelofens? Saubere, kontrollierte Wärme für Ihr Labor gewährleisten