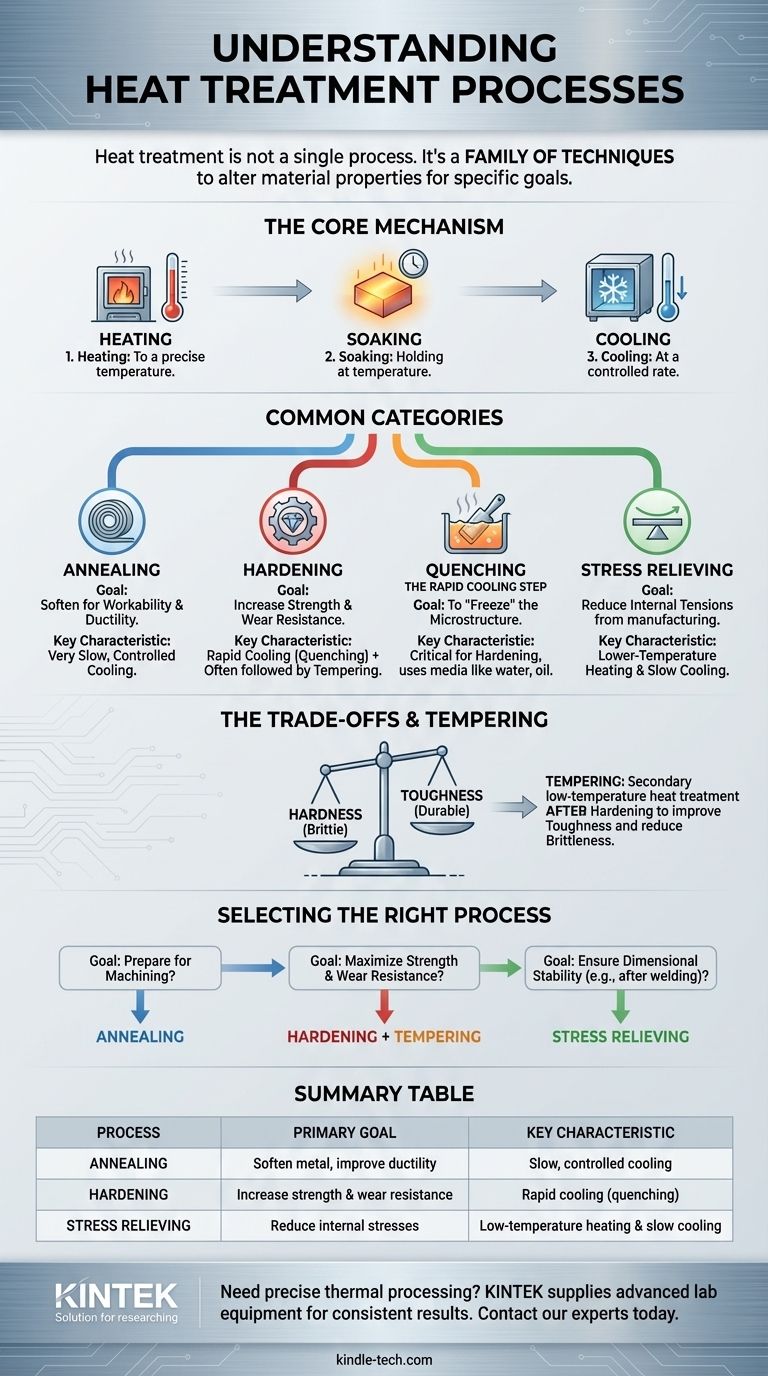

Wärmebehandlung ist kein einzelner Prozess, sondern eine breite Kategorie industrieller thermischer Verfahren, die dazu dienen, die physikalischen und manchmal auch chemischen Eigenschaften eines Materials gezielt zu verändern. Der spezifische Prozess wird je nach beabsichtigtem Ergebnis benannt, wobei gängige Beispiele Glühen, Härten, Abschrecken und Spannungsarmglühen umfassen.

Das grundlegende Missverständnis besteht darin, nach einem einzigen Namen für „Wärmebehandlung“ zu suchen. Entscheidend ist zu erkennen, dass Wärmebehandlung eine Familie von Techniken ist und der richtige Begriff vollständig von Ihrem technischen Ziel abhängt – ob Sie ein Metall weicher machen, härter machen oder stabilisieren möchten.

Der Zweck der Wärmebehandlung: Warum wir Metalle verändern

Die Wärmebehandlung ist ein grundlegendes Werkzeug in der Metallurgie und Fertigung. Sie gibt Ingenieuren eine präzise Kontrolle über die mechanischen Eigenschaften eines Materials, um den Anforderungen einer bestimmten Anwendung gerecht zu werden.

Steuerung der Materialeigenschaften

Das Hauptziel jedes Wärmebehandlungsprozesses ist die Manipulation der Mikrostruktur eines Materials. Diese innere Anordnung der Kristalle bestimmt seine Härte, Zähigkeit, Duktilität und Festigkeit.

Der Kernmechanismus: Erhitzen und Abkühlen

Alle Wärmebehandlungsprozesse umfassen drei grundlegende Stufen:

- Erwärmen des Materials auf eine spezifische, vorher festgelegte Temperatur.

- Halten oder Verweilen des Materials bei dieser Temperatur für eine festgelegte Dauer.

- Abkühlen des Materials auf kontrollierte Weise auf Raumtemperatur.

Die Temperaturen und, was am wichtigsten ist, die Abkühlgeschwindigkeit bestimmen die endgültigen Eigenschaften des Bauteils.

Gängige Kategorien der Wärmebehandlung

Obwohl es viele spezialisierte Prozesse gibt, fallen die meisten in einige Schlüsselkategorien, die nach ihrer Funktion definiert sind.

Glühen: Erweichen für die Bearbeitbarkeit

Glühen ist ein Prozess, der verwendet wird, um ein Metall weicher und duktiler zu machen. Dies geschieht oft, um innere Spannungen abzubauen, die Bearbeitbarkeit zu verbessern oder das Material für weitere Kaltumformungsprozesse wie Stanzen oder Ziehen vorzubereiten. Der Schlüssel ist eine sehr langsame, kontrollierte Abkühlrate.

Härten: Erhöhung der Festigkeit und Verschleißfestigkeit

Härten bewirkt das Gegenteil des Glühens. Dabei wird ein Metall auf eine kritische Temperatur erhitzt und dann schnell abgekühlt, um eine sehr harte, spröde Mikrostruktur einzuschließen. Dieser Prozess erhöht die Festigkeit und die Beständigkeit gegen Verschleiß und Abrieb erheblich.

Abschrecken: Der schnelle Abkühlungsschritt

Abschrecken ist an sich kein vollständiger Prozess, sondern der entscheidende schnelle Abkühlungsschritt beim Härten. Das Material wird schnell in ein Medium wie Wasser, Öl oder erzwungene Luft getaucht, um seine innere Struktur im härtestmöglichen Zustand „einzufrieren“.

Spannungsarmglühen: Reduzierung innerer Spannungen

Spannungsarmglühen ist ein Prozess bei niedrigerer Temperatur, der verwendet wird, um innere Spannungen zu reduzieren, die durch Herstellungsprozesse wie Schweißen, Gießen oder schwere Bearbeitung entstanden sein können. Durch sanftes Erhitzen des Teils und langsames Abkühlen werden diese Spannungen gelöst, wodurch zukünftige Verformungen oder Rissbildung verhindert werden.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsprozesses beinhaltet immer die Abwägung konkurrierender Eigenschaften. Kein einzelner Prozess kann alle Merkmale optimieren.

Härte vs. Sprödigkeit

Die grundlegendste Abwägung bei der Wärmebehandlung besteht zwischen Härte und Sprödigkeit. Ein vollständig gehärtetes Stahlteil ist extrem fest, aber so spröde, dass es bei einem Aufprall zerbrechen kann.

Die Rolle des Anlassens

Um dies zu beheben, wird ein gehärtetes Teil fast immer angelassen. Anlassen ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die nach dem Härten und Abschrecken durchgeführt wird. Es reduziert die Härte leicht, erhöht aber dramatisch die Zähigkeit des Materials und macht es widerstandsfähig gegen Bruch.

Zeit- und Kostenaspekte

Im Allgemeinen sind Prozesse, die eine sehr langsame, kontrollierte Abkühlung erfordern (wie Glühen) oder mehrere Schritte (Härten und Anlassen), zeitaufwändiger und kostspieliger als einfachere Prozesse wie das Spannungsarmglühen.

Den richtigen Prozess für Ihr Ziel auswählen

Der korrekte Prozess wird vollständig durch die endgültige Anwendung des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall für die Bearbeitung oder Umformung vorzubereiten: Glühen ist die richtige Wahl, um die Duktilität zu erhöhen und die Härte zu reduzieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Festigkeit und Verschleißfestigkeit eines Fertigteils zu maximieren: Härten (durch Abschrecken) gefolgt von Anlassen ist das Standardverfahren, um ein Gleichgewicht zwischen Festigkeit und Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Dimensionsstabilität nach dem Schweißen oder schweren Bearbeiten zu gewährleisten: Spannungsarmglühen wird verwendet, um zu verhindern, dass sich das Teil im Laufe der Zeit verzieht oder reißt.

Das Verständnis dieser unterschiedlichen Prozesse ermöglicht es Ihnen, die für jede Anwendung erforderlichen Materialeigenschaften präzise zu konstruieren.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmerkmal |

|---|---|---|

| Glühen | Metall erweichen, Duktilität verbessern | Langsame, kontrollierte Abkühlung |

| Härten | Festigkeit und Verschleißfestigkeit erhöhen | Schnelle Abkühlung (Abschrecken) |

| Spannungsarmglühen | Innere Spannungen aus der Fertigung reduzieren | Erwärmung bei niedriger Temperatur & langsame Abkühlung |

Benötigen Sie präzise thermische Prozesse für Ihre Materialien? Die richtige Wärmebehandlung ist entscheidend, um die perfekte Balance zwischen Härte, Festigkeit und Haltbarkeit in Ihren Komponenten zu erreichen. Bei KINTEK sind wir spezialisiert auf die Lieferung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Erhitzungs- und Abkühlprozesse erforderlich sind. Egal, ob Sie in F&E oder in der Produktion tätig sind, unsere Lösungen helfen Ihnen, konsistente und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Wärmebehandlungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten