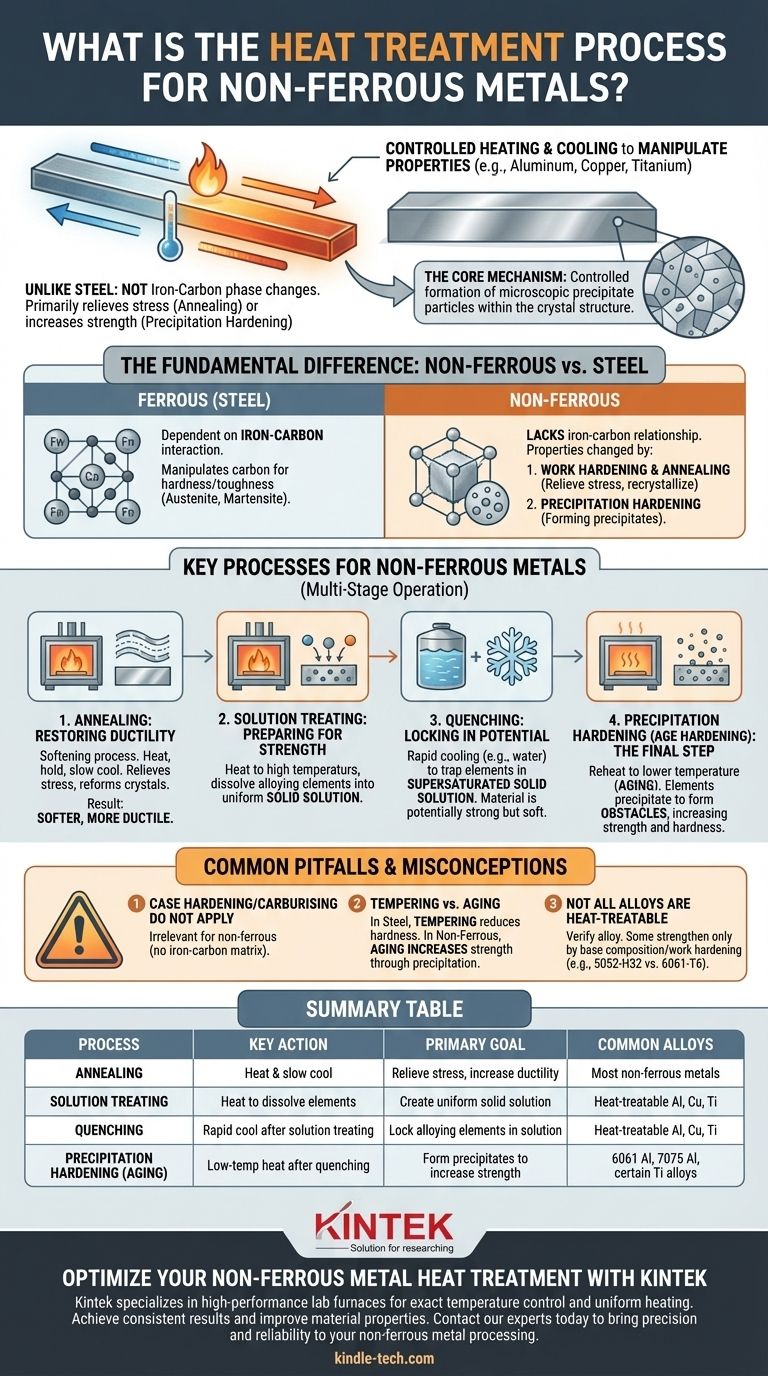

Kurz gesagt: Die Wärmebehandlung von Nichteisenmetallen wie Aluminium, Kupfer oder Titan ist ein Prozess des kontrollierten Erhitzens und Abkühlens, der darauf abzielt, ihre physikalischen Eigenschaften zu manipulieren. Im Gegensatz zu Stahl, der auf eisen-kohlenstoffbasierten Phasenübergängen beruht, funktionieren Behandlungen für Nichteisenmetalle hauptsächlich durch die Beseitigung innerer Spannungen mittels Glühen (Annealing) oder durch die Steigerung von Festigkeit und Härte durch einen Prozess, der als Ausscheidungshärtung bezeichnet wird.

Der grundlegende Fehler besteht darin, die Logik der Stahlwärmebehandlung auf Nichteisenmetalle zu übertragen. Der Kernmechanismus zur Festigkeitssteigerung der meisten wärmebehandelbaren Nichteisenlegierungen ist nicht die kohlenstoffbasierte Härtung, sondern die kontrollierte Bildung mikroskopisch kleiner Ausscheidungspartikel innerhalb der Kristallstruktur des Metalls.

Der grundlegende Unterschied: Warum Nichteisenmetalle nicht Stahl sind

Das Verständnis dafür, wie Nichteisenmetalle richtig wärmebehandelt werden, beginnt mit dem Verständnis, warum sie sich grundlegend von ihren eisenhaltigen (ferritischen) Gegenstücken unterscheiden.

Die Rolle des Kohlenstoffs in Stahl

Die überwiegende Mehrheit der Wärmebehandlungsverfahren für Stahl – wie Einsatzhärten, Aufkohlen, Härten und Anlassen – hängt vollständig von der Wechselwirkung zwischen Eisen und Kohlenstoff ab.

Diese Verfahren manipulieren den Kohlenstoff in der Kristallstruktur des Stahls und erzwingen Übergänge zwischen Phasen wie Austenit und Martensit, um Härte und Zähigkeit zu erreichen.

Festigkeitsmechanismen bei Nichteisenmetallen

Nichteisenmetalle weisen diese eisen-kohlenstoffbasierte Beziehung nicht auf. Ihre Eigenschaften werden durch zwei Hauptmechanismen verändert:

- Kaltverfestigung & Glühen (Annealing): Die physikalische Verformung des Metalls (Kaltverfestigung) macht es härter, aber spröder. Glühen kehrt dies um, indem es Wärme nutzt, um Spannungen abzubauen und die Kornstruktur umzukristallisieren, wodurch Weichheit und Duktilität wiederhergestellt werden.

- Ausscheidungshärtung: Legierungselemente werden zunächst bei hoher Temperatur im Basismetall gelöst und dann durch schnelle Abkühlung (Abschrecken) „eingefroren“. Ein abschließender, niedrigtemperierter Erwärmungszyklus (Aushärten) bewirkt, dass diese Elemente extrem feine Partikel oder Ausscheidungen bilden, die die Festigkeit dramatisch erhöhen.

Wichtige Verfahren für Nichteisenmetalle

Bei wärmebehandelbaren Nichteisenlegierungen, insbesondere Aluminium, ist der Festigkeitssteigerungsprozess ein mehrstufiger Vorgang.

Glühen (Annealing): Wiederherstellung der Duktilität

Glühen ist ein Erweichungsprozess. Das Metall wird auf eine bestimmte Temperatur erhitzt, dort gehalten und dann langsam abgekühlt.

Dieser Prozess ermöglicht es der inneren Kristallstruktur, die durch Herstellung oder Umformung möglicherweise beansprucht wurde, sich zu entspannen und neu zu formieren. Das Hauptergebnis ist ein weicheres, duktileres und weniger sprödes Material, was die Umformung erleichtert.

Lösungsglühen: Vorbereitung auf die Festigkeit

Dies ist der erste Schritt des Festigkeitssteigerungsprozesses. Die Legierung wird auf eine hohe Temperatur erhitzt, bei der sich die Legierungselemente (wie Kupfer oder Silizium in Aluminium) vollständig im Basismetall lösen und eine homogene feste Lösung bilden.

Stellen Sie sich dies wie das Auflösen von Zucker in heißem Wasser vor – alles vermischt sich zu einer einzigen, homogenen Flüssigkeit.

Abschrecken: Potenzial einfrieren

Unmittelbar nach dem Lösungsglühen wird das Metall schnell abgekühlt, typischerweise in Wasser. Bei diesem Abschrecken haben die gelösten Legierungselemente keine Zeit, aus der Lösung auszutreten.

Das Ziel ist es, diese Elemente in einer sogenannten übersättigten festen Lösung einzuschließen. Das Potenzial für Festigkeit ist nun festgelegt, aber das Material ist oft noch relativ weich.

Ausscheidungshärtung (Aushärten): Der letzte Schritt

Dies ist der entscheidende Schritt zur Festigkeitssteigerung. Das abgeschreckte Material wird auf eine viel niedrigere Temperatur erwärmt und für eine bestimmte Zeit gehalten.

Dieses sanfte Erwärmen, oder Aushärten (Aging), gibt den eingeschlossenen Legierungselementen gerade genug Energie, um aus der Lösung „auszuscheiden“ und unzählige mikroskopische Partikel zu bilden. Diese Partikel wirken als Hindernisse, die das Gleiten der Kristallflächen des Metalls verhindern und das Material erheblich härter und fester machen.

Häufige Fallstricke und Missverständnisse

Die Anwendung von Begriffen aus der Stahlbehandlung auf Nichteisenmetalle ist die häufigste Fehlerquelle.

„Einsatzhärten“ und „Aufkohlen“ sind nicht anwendbar

Diese Verfahren beinhalten die Diffusion von Kohlenstoff in die Oberfläche von Stahl, um eine harte Außenschale zu erzeugen. Da Nichteisenmetalle wie Aluminium oder Titan keine eisen-kohlenstoffbasierte Matrix zur Manipulation haben, sind diese Begriffe irrelevant und die Verfahren nicht anwendbar.

„Anlassen“ (Tempering) vs. „Aushärten“ (Aging)

Bei Stahl ist das Anlassen ein Prozess, der die Härte eines frisch abgeschreckten Teils verringert, um seine Zähigkeit zu erhöhen.

Bei Nichteisenlegierungen wird der Prozess des Erwärmens nach dem Abschrecken als Aushärten (Aging) bezeichnet, und sein Zweck ist es, die Härte und Festigkeit durch Ausscheidung zu erhöhen. Die Verwendung des Begriffs „Anlassen“ (Tempering) führt zu erheblichen Verwirrungen, da das metallurgische Ziel das Gegenteil ist.

Nicht alle Legierungen sind wärmebehandelbar

Eine entscheidende Tatsache ist, dass viele Nichteisenlegierungen nicht durch Wärmebehandlung gehärtet werden können. Ihre Festigkeit ergibt sich rein aus ihrer Basiszusammensetzung und der Kaltverfestigung.

Zum Beispiel wird Aluminium 6061-T6 ausscheidungshärtet, während Aluminium 5052-H32 eine kaltverfestigte Legierung ist, die durch Aushärten nicht weiter gehärtet werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Verfahrens erfordert ein klares Verständnis Ihres gewünschten Ergebnisses und Ihrer spezifischen Legierung.

- Wenn Ihr Hauptaugenmerk auf maximaler Formbarkeit oder Spannungsentlastung liegt: Glühen (Annealing) ist das richtige Verfahren, um das Material weicher und duktiler zu machen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Die vollständige Abfolge von Lösungsglühen, Abschrecken und Ausscheidungshärten ist erforderlich, jedoch nur bei dafür vorgesehenen wärmebehandelbaren Legierungen.

- Wenn Sie mit einer unbekannten Legierung arbeiten: Gehen Sie niemals davon aus, dass sie wärmebehandelbar ist. Überprüfen Sie immer die Legierungsbezeichnung, da der Versuch, eine nicht wärmebehandelbare Legierung auszuscheidungshärten, keine Wirkung hat oder das Material ruinieren kann.

Letztendlich beruht die Beherrschung der Eigenschaften von Nichteisenmetallen darauf, ihre einzigartige Metallurgie zu erkennen und die richtigen Prinzipien anzuwenden, um Ihr technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Verfahren | Schlüsselaktion | Hauptziel | Häufige Legierungen |

|---|---|---|---|

| Glühen (Annealing) | Erhitzen & langsames Abkühlen | Spannungen abbauen, Duktilität erhöhen | Die meisten Nichteisenmetalle |

| Lösungsglühen | Erhitzen, um Legierungselemente aufzulösen | Homogene feste Lösung erzeugen | Wärmebehandelbares Aluminium, Kupfer, Titan |

| Abschrecken | Schnelles Abkühlen nach dem Lösungsglühen | Legierungselemente in Lösung einschließen | Wärmebehandelbares Aluminium, Kupfer, Titan |

| Ausscheidungshärtung (Aushärten) | Niedertemperatur-Erhitzung nach dem Abschrecken | Ausscheidungen zur Erhöhung von Festigkeit & Härte bilden | Aluminium 6061, Aluminium 7075, bestimmte Titanlegierungen |

Optimieren Sie Ihre Wärmebehandlung von Nichteisenmetallen mit KINTEK

Die Beherrschung der präzisen thermischen Zyklen für Glühen, Lösungsglühen und Ausscheidungshärten ist entscheidend, um die gewünschten Materialeigenschaften in Ihren Nichteisenkomponenten zu erzielen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen, die für exakte Temperaturkontrolle und gleichmäßige Erwärmung ausgelegt sind, was für die erfolgreiche Wärmebehandlung von Aluminium, Kupfer, Titan und anderen Nichteisenlegierungen unerlässlich ist.

Unsere Ausrüstung hilft Ihnen dabei:

- Konsistente Ergebnisse durch präzise Temperaturuniformität erzielen

- Komplexe thermische Zyklen für die Ausscheidungshärtung durchführen

- Materialfestigkeit, Duktilität und Leistung verbessern

- Häufige Fallstricke bei der Wärmebehandlung von Nichteisenmetallen vermeiden

Wir beliefern: Forschungslabore, metallurgische Einrichtungen, Luft- und Raumfahrtunternehmen sowie Automobilingenieure, die zuverlässige Lösungen für die thermische Verarbeitung benötigen.

Bereit, Ihre Wärmebehandlungskapazitäten zu erweitern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Präzision und Zuverlässigkeit in Ihre Nichteisenmetallverarbeitung bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung