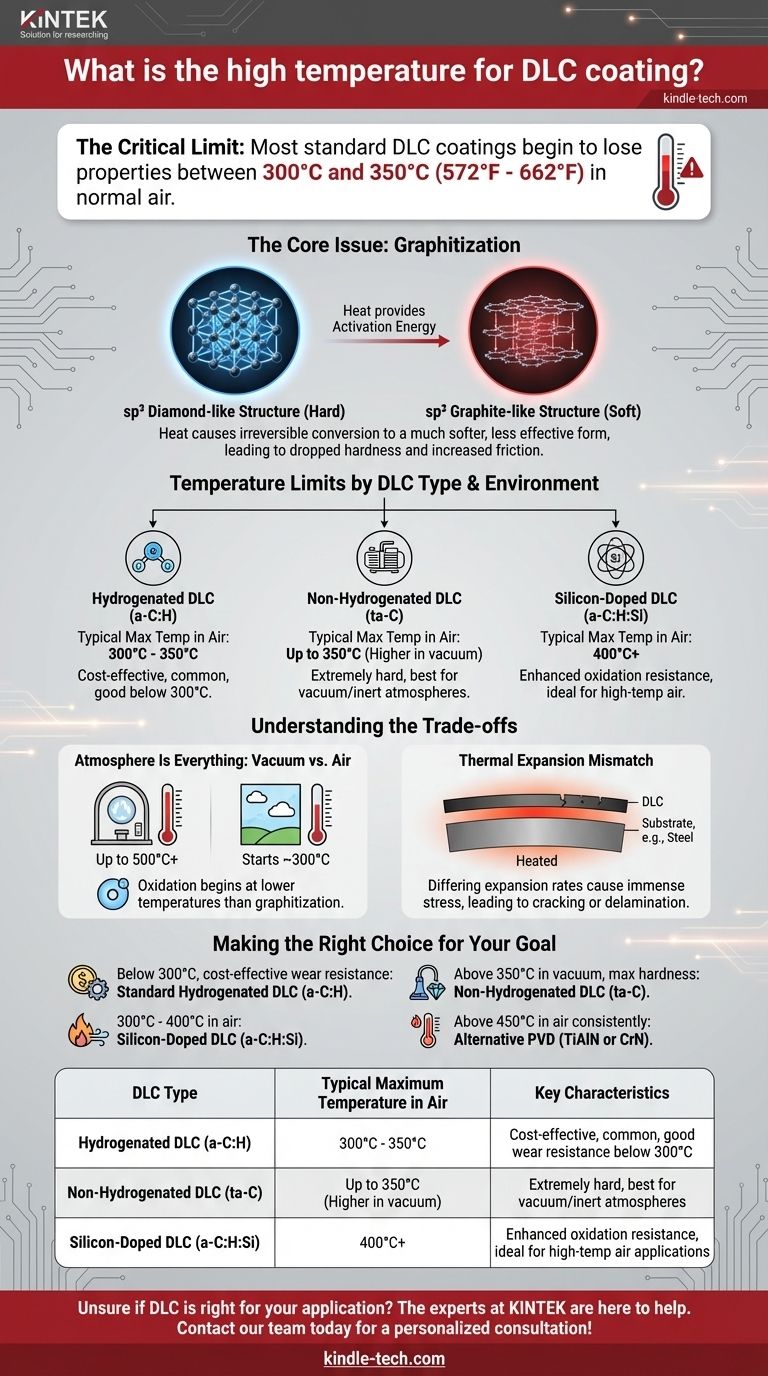

Die kurze Antwort lautet, dass die meisten Standard-DLC-Beschichtungen (Diamond-Like Carbon) ihre kritischen Eigenschaften zwischen 300°C und 350°C (572°F - 662°F) verlieren, wenn sie in normaler Luftatmosphäre betrieben werden. Diese Temperaturgrenze ist jedoch keine einzelne Zahl; sie variiert erheblich je nach dem spezifischen DLC-Typ und der Betriebsumgebung, wobei einige fortschrittliche Formulierungen bei über 500°C im Vakuum stabil bleiben.

Das Kernproblem ist die thermische Stabilität. Die außergewöhnliche Härte und geringe Reibung einer DLC-Beschichtung resultieren aus ihrer "diamantähnlichen" Atomstruktur. Wärme liefert die Energie, damit diese Struktur zerfällt und sich in eine viel weichere, weniger effektive "graphitähnliche" Form umwandelt, was ihre Leistung grundlegend beeinträchtigt.

Warum Temperatur die DLC-Leistung begrenzt

Um zu verstehen, ob DLC für Ihre Anwendung geeignet ist, müssen Sie zunächst verstehen, was auf atomarer Ebene passiert, wenn die Beschichtung heiß wird. Der gesamte Wert der Beschichtung hängt von einer spezifischen Anordnung von Kohlenstoffatomen ab, die anfällig für Hitze ist.

Die Grundlage: sp³ vs. sp² Kohlenstoffbindungen

Eine DLC-Beschichtung ist eine Mischung aus zwei Arten von Kohlenstoffbindungen. sp³-Bindungen sind die starken, starren Bindungen, die Diamanten ihre extreme Härte verleihen. sp²-Bindungen sind die planaren Bindungen, die es Graphitschichten ermöglichen, leicht zu gleiten, was es zu einem guten Festschmierstoff macht.

Der hohe Anteil an sp³-Bindungen verleiht einer DLC-Beschichtung ihre "diamantähnliche" Härte und Verschleißfestigkeit. Ziel ist es, diesen sp³-Gehalt zu maximieren und zu erhalten.

Der Versagensmechanismus: Graphitisierung

Die hochenergetische sp³-Diamantstruktur ist metastabil, was bedeutet, dass sie stabil ist, aber nicht in ihrem niedrigstmöglichen Energiezustand. Die sp²-Graphitstruktur ist aus thermodynamischer Sicht stabiler.

Wenn Sie genügend Wärme zuführen, stellen Sie die Aktivierungsenergie bereit, damit sich die Kohlenstoffatome aus dem wünschenswerten sp³-Zustand in den stabileren sp²-Zustand umordnen. Dieser irreversible Umwandlungsprozess wird Graphitisierung genannt.

Die Auswirkungen auf die Haupteigenschaften

Sobald die Graphitisierung beginnt, verschlechtert sich die Leistung der Beschichtung rapide.

Sie werden einen signifikanten Abfall der Härte und Verschleißfestigkeit feststellen. Gleichzeitig erhöht sich oft der Reibungskoeffizient, wodurch die Vorteile der geringen Reibung, für die die Beschichtung ausgewählt wurde, zunichte gemacht werden. Die Beschichtung hört effektiv auf, "diamantähnlich" zu sein.

Temperaturgrenzen nach DLC-Typ

Nicht alle DLC-Beschichtungen sind gleich. Additive und Herstellungsmethoden schaffen verschiedene Kategorien, jede mit einem unterschiedlichen thermischen Budget.

Hydriertes DLC (a-C:H)

Dies ist der gebräuchlichste und kostengünstigste DLC-Typ. Der in die Struktur eingebaute Wasserstoff macht ihn jedoch thermisch weniger stabil.

Diese Beschichtungen beginnen typischerweise bei 300°C bis 350°C zu degradieren. Die Anwesenheit von Wasserstoff fördert die Umwandlung in die sp²-Graphitstruktur bei niedrigeren Temperaturen.

Nicht-hydriertes DLC (ta-C)

Tetraedrischer amorpher Kohlenstoff (ta-C) wird ohne Wasserstoff hergestellt und weist einen sehr hohen Anteil an sp³-Bindungen auf, was ihn zu einer der härtesten DLC-Arten macht.

Sein Mangel an Wasserstoff verleiht ihm eine höhere thermische Stabilität. Im Vakuum oder in inerter Atmosphäre können ta-C-Beschichtungen bis zu 550°C oder sogar 600°C stabil sein.

Dotiertes DLC (z.B. a-C:H:Si oder a-C:H:W)

Um die thermische und oxidative Beständigkeit zu verbessern, können andere Elemente der DLC-Matrix hinzugefügt werden. Silizium (Si) ist ein gängiger und wirksamer Dotierstoff.

Silizium-dotiertes DLC (oft als a-C:H:Si geschrieben) bildet beim Erhitzen an der Luft eine Siliziumdioxid-(glasartige) Passivierungsschicht, die die darunter liegende Kohlenstoffstruktur schützt. Dies kann die effektive Betriebstemperatur an der Luft auf 400°C oder höher erhöhen. Andere Metalldotierstoffe wie Wolfram (W) oder Titan (Ti) können ebenfalls die Leistung beeinflussen.

Die Kompromisse verstehen

Die absolute Temperaturgrenze ist nur ein Teil der Geschichte. Der operative Kontext ist ebenso entscheidend.

Atmosphäre ist alles: Vakuum vs. Luft

Die bisher diskutierten Temperaturgrenzen werden oft für die Leistung im Vakuum oder in Inertgas angegeben. Der Betrieb in normaler Luft führt Sauerstoff ein, was einen neuen Versagensmodus erzeugt: Oxidation.

Oxidation kann bei Temperaturen unterhalb der Graphitisierung beginnen. Aus diesem Grund kann eine ta-C-Beschichtung, die im Vakuum bis 600°C stabil ist, an der Luft bereits bei 350°C versagen. Die Oxidationsbeständigkeit, nicht nur der thermische Abbau, wird oft zum limitierenden Faktor.

Thermische Ausdehnungsdifferenz

Hohe Temperaturen führen dazu, dass sich Materialien ausdehnen. Die DLC-Beschichtung und das Substratmaterial (z.B. Stahl, Aluminium) dehnen sich mit ziemlicher Sicherheit unterschiedlich schnell aus.

Diese Diskrepanz im Wärmeausdehnungskoeffizienten (WAK) erzeugt immense Spannungen an der Grenzfläche zwischen der Beschichtung und dem Bauteil. Diese Spannung kann dazu führen, dass die Beschichtung reißt, abplatzt oder sich vollständig ablöst, selbst wenn keine Graphitisierung stattgefunden hat.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtung erfordert eine Abstimmung der Formulierung und ihrer Einschränkungen auf Ihre spezifische Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Verschleißfestigkeit bei Anwendungen unter 300°C liegt: Standard-hydriertes DLC (a-C:H) ist eine ausgezeichnete und weit verbreitete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Leistung an der Luft zwischen 300°C und 400°C liegt: Ein Silizium-dotiertes DLC (a-C:H:Si) ist der logischste Kandidat zur Untersuchung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Leistung im Vakuum über 350°C liegt: Eine nicht-hydrierte tetraedrische amorphe Kohlenstoff-(ta-C)-Beschichtung ist die überlegene Option.

- Wenn Ihre Anwendung konstant an der Luft über 450°C betrieben wird: DLC ist wahrscheinlich die falsche Technologie, und Sie sollten alternative PVD-Beschichtungen wie Titannitrid (TiAlN) oder Chromnitrid (CrN) in Betracht ziehen.

Letztendlich hängt eine erfolgreiche Anwendung von einem klaren Verständnis Ihrer spezifischen thermischen und umweltbedingten Herausforderungen ab.

Zusammenfassungstabelle:

| DLC-Typ | Typische maximale Temperatur an der Luft | Hauptmerkmale |

|---|---|---|

| Hydriertes DLC (a-C:H) | 300°C - 350°C | Kostengünstig, gebräuchlich, gute Verschleißfestigkeit unter 300°C |

| Nicht-hydriertes DLC (ta-C) | Bis zu 350°C (Höher im Vakuum) | Extrem hart, am besten für Vakuum-/Inertatmosphären |

| Silizium-dotiertes DLC (a-C:H:Si) | 400°C+ | Verbesserte Oxidationsbeständigkeit, ideal für Hochtemperaturanwendungen an der Luft |

Unsicher, ob DLC für Ihre Hochtemperaturanwendung geeignet ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Beschichtungslösungen. Wir können Ihnen helfen, den optimalen DLC-Typ oder eine alternative Beschichtung auszuwählen, um Spitzenleistung und Haltbarkeit für Ihre spezifischen thermischen und umweltbedingten Herausforderungen zu gewährleisten. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Vorteile von Mehrzonen-Rohröfen für die Beheizung von Methanpyrolyse-Reaktoren? Effizienz steigern

- Warum wird eine Röhrenofenasche mit kontrollierter Atmosphäre für HPS-Katalysatoren benötigt? Gewährleistung einer optimalen Aktivierung der Metallstellen

- Was ist die zulässige Spannung für ein Quarzrohr? Sein sprödes Wesen und seine praktischen Grenzen verstehen

- Warum ist die Hochtemperatur-Wasserstoffreduktion in einem Rohrofen vor dem Wachstum von Kohlenstoffnanofasern notwendig? Katalysatoraktivierung erklärt

- Wie beeinflusst ein Einzonen-Rohröfen die SiC-Beschichtung? Beherrschen Sie CVD-Präzision und Materialhärte