Im Kern ist die Kalzinierung ein grundlegender thermischer Prozess, der in der Schwerindustrie zur Einleitung chemischer Veränderungen in Rohstoffen eingesetzt wird. Ihre am weitesten verbreitete industrielle Anwendung findet sie bei der Zementherstellung, bei der Kalkstein (Calciumcarbonat) in einem Ofen erhitzt wird, um Kalk (Calciumoxid) zu erzeugen, einen entscheidenden Bestandteil. Sie ist auch für die Gewinnung von Metallen aus ihren natürlichen Erzen unerlässlich, indem flüchtige Bestandteile vor der eigentlichen Schmelzstufe entfernt werden.

Der grundlegende Zweck der Kalzinierung besteht darin, durch hohe Hitze – knapp unter dem Schmelzpunkt eines Materials – eine chemische Zersetzung zu erzwingen, flüchtige Substanzen wie Wasser oder Kohlendioxid auszutreiben oder einen spezifischen Phasenübergang auszulösen. Es handelt sich um einen Prozess der Reinigung und Umwandlung, nicht des Schmelzens.

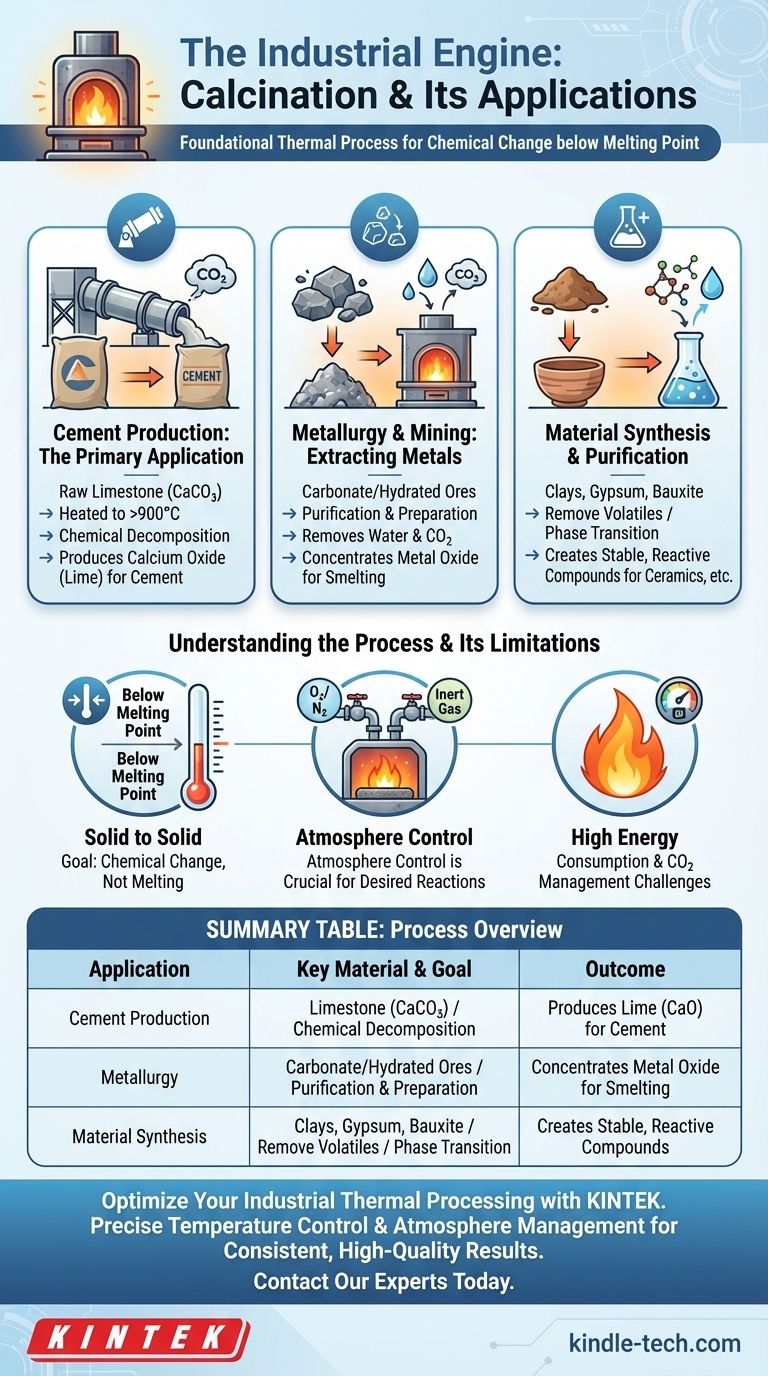

Die Rolle der Kalzinierung in industriellen Prozessen

Die Kalzinierung ist eine Form der thermischen Behandlung. Der Prozess wird in einem speziellen Ofen oder Reaktor durchgeführt, oft einem großen rotierenden Zylinder, der als Kalzinierofen bezeichnet wird und eine präzise Temperaturkontrolle ermöglicht.

Das Ziel ist nicht, das Material zu verflüssigen, sondern es intensiv genug zu erhitzen, um chemische Bindungen aufzubrechen und seine Zusammensetzung oder Struktur grundlegend zu verändern.

Zementherstellung: Die Hauptanwendung

Die häufigste und mengenmäßig größte Anwendung der Kalzinierung ist die Herstellung von Portlandzement.

Roher Kalkstein (Calciumcarbonat, CaCO₃) wird in einen massiven Drehrohrofen eingebracht und auf über 900°C erhitzt. Diese Hitze bewirkt eine Zersetzungsreaktion, bei der Kohlendioxid (CO₂) ausgetrieben wird und Calciumoxid (CaO) zurückbleibt, allgemein bekannt als Branntkalk. Dieser Kalk ist die Hauptkomponente von Zement.

Metallurgie und Bergbau: Gewinnung von Metallen aus Erzen

Die Kalzinierung ist ein entscheidender vorbereitender Schritt beim Schmelzen und Raffinieren von Metallen. Viele Metalle, wie Blei, Zink und Kupfer, werden als Karbonat- oder Hydrat-Erze abgebaut.

Bevor diese Erze geschmolzen werden können, um das reine Metall zu gewinnen, müssen sie kalziniert werden. Der Prozess entfernt Wasser aus hydratisierten Mineralien und Kohlendioxid aus Karbonat-Erzen, wodurch das Metalloxid konzentriert und der anschließende Schmelzprozess effizienter und effektiver wird.

Materialsynthese und -reinigung

Über Zement und Metalle hinaus wird die Kalzinierung zur Herstellung einer breiten Palette von Industriematerialien eingesetzt.

Der Prozess wird verwendet, um flüchtige organische Verbindungen aus Tonen zu entfernen, bevor diese zu Keramik gebrannt werden. Er wird auch eingesetzt, um Materialien wie Petrolkoks zu aktivieren oder Wasser aus Substanzen wie Bauxit und Gips auszutreiben, um stabilere oder reaktivere Verbindungen für die weitere Verarbeitung zu erzeugen.

Den Prozess und seine Grenzen verstehen

Obwohl leistungsstark, ist die Kalzinierung ein spezifisches Werkzeug für eine spezifische Aufgabe. Ein Missverständnis ihrer Prinzipien kann zu Prozessfehlern oder unerwünschten Ergebnissen führen.

Das Ziel: Chemische Veränderung, nicht Schmelzen

Das bestimmende Merkmal der Kalzinierung ist, dass sie unterhalb des Schmelzpunkts des Materials stattfindet. Wenn die Temperatur zu hoch ist und das Material schmilzt, wird der Prozess zum Schmelzen oder Raffinieren, was einen anderen Zweck und ein anderes Ergebnis hat.

Die Kontrolle der Atmosphäre ist entscheidend

Das chemische Ergebnis der Kalzinierung hängt stark von der Atmosphäre im Ofen ab. Erhitzt man beispielsweise eine Substanz in einer sauerstoffreichen Umgebung, kann dies die Oxidation fördern, was erwünscht sein kann oder auch nicht. In anderen Fällen ist eine inerte Atmosphäre erforderlich, um unerwünschte Nebenreaktionen zu verhindern.

Hoher Energieverbrauch

Das Erhitzen riesiger Mengen an Rohmaterial auf Temperaturen von 900°C oder mehr ist ein extrem energieintensiver Prozess. Die Kosten für Brennstoff und die Bewältigung von Emissionen (insbesondere des aus Karbonaten freigesetzten CO₂) stellen erhebliche betriebliche Herausforderungen in Industrien dar, die auf Kalzinierung angewiesen sind.

Die richtige Wahl für Ihr Ziel treffen

Die Kalzinierung ist ein vielseitiges Werkzeug für die Materialumwandlung. Der Schlüssel liegt darin, die Prozessparameter auf Ihr gewünschtes Endprodukt abzustimmen.

- Wenn Ihr Hauptaugenmerk auf chemischer Zersetzung liegt: Nutzen Sie die Kalzinierung, um Karbonatverbindungen in ihre wesentlichen Oxide zu zerlegen, wie bei der Zement- und Kalkherstellung.

- Wenn Ihr Hauptaugenmerk auf Materialreinigung liegt: Wenden Sie die Kalzinierung an, um unerwünschte flüchtige Substanzen wie Wasser aus hydratisierten Mineralien oder CO₂ aus Roherzen vor dem Schmelzen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Phasenübergang liegt: Nutzen Sie die präzise Temperaturkontrolle während der Kalzinierung, um die Kristallstruktur eines Materials zu verändern und dadurch seine physikalischen Eigenschaften zu modifizieren.

Letztendlich ist die Kalzinierung der industrielle Motor für die Umwandlung von rohen, erdigen Materialien in die gereinigten und reaktiven Bausteine der modernen Fertigung.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterial | Ziel des Prozesses | Ergebnis |

|---|---|---|---|

| Zementherstellung | Kalkstein (CaCO₃) | Chemische Zersetzung | Erzeugt Kalk (CaO) für Zement |

| Metallurgie | Karbonat-/Hydrat-Erze | Reinigung & Vorbereitung | Konzentriert Metalloxid für das Schmelzen |

| Materialsynthese | Tone, Gips, Bauxit | Entfernung von Flüchtigem / Phasenübergang | Erzeugt stabile, reaktive Verbindungen |

Optimieren Sie Ihre industrielle Wärmebehandlung mit KINTEK

Ob Sie neue Materialien entwickeln, Erze reinigen oder Zement herstellen – eine präzise thermische Behandlung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und industrielle Kalzinierungsanlagen, die die exakte Temperaturkontrolle und Atmosphärenführung bieten, die für Ihre spezifischen Prozessziele erforderlich sind.

Unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen und gleichzeitig den Energieverbrauch effektiv zu steuern.

Sind Sie bereit, Ihren Kalzinierungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die richtige Ausrüstung für Ihr Labor oder Ihre Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen