Beim Schweißen ist eine inerte Atmosphäre ein schützender Gasschild, der bewusst um den Schweißlichtbogen und das geschmolzene Metallbad geleitet wird. Dieser Gasschild verdrängt die umgebende Luft, insbesondere Sauerstoff und Stickstoff, die mit heißem Metall hochreaktiv sind. Durch die Schaffung dieser kontrollierten Umgebung verhindert die inerte Atmosphäre Kontaminationen und Defekte und stellt sicher, dass die fertige Schweißnaht stark und sauber ist.

Der Hauptzweck einer inerten Atmosphäre ist nicht das Gas selbst, sondern seine Funktion: eine sterile Zone um die geschmolzene Schweißnaht zu schaffen. Durch das physikalische Verdrängen reaktiver atmosphärischer Gase bewahrt dieser Schild die chemische Integrität und strukturelle Festigkeit des endgültigen Schweißguts.

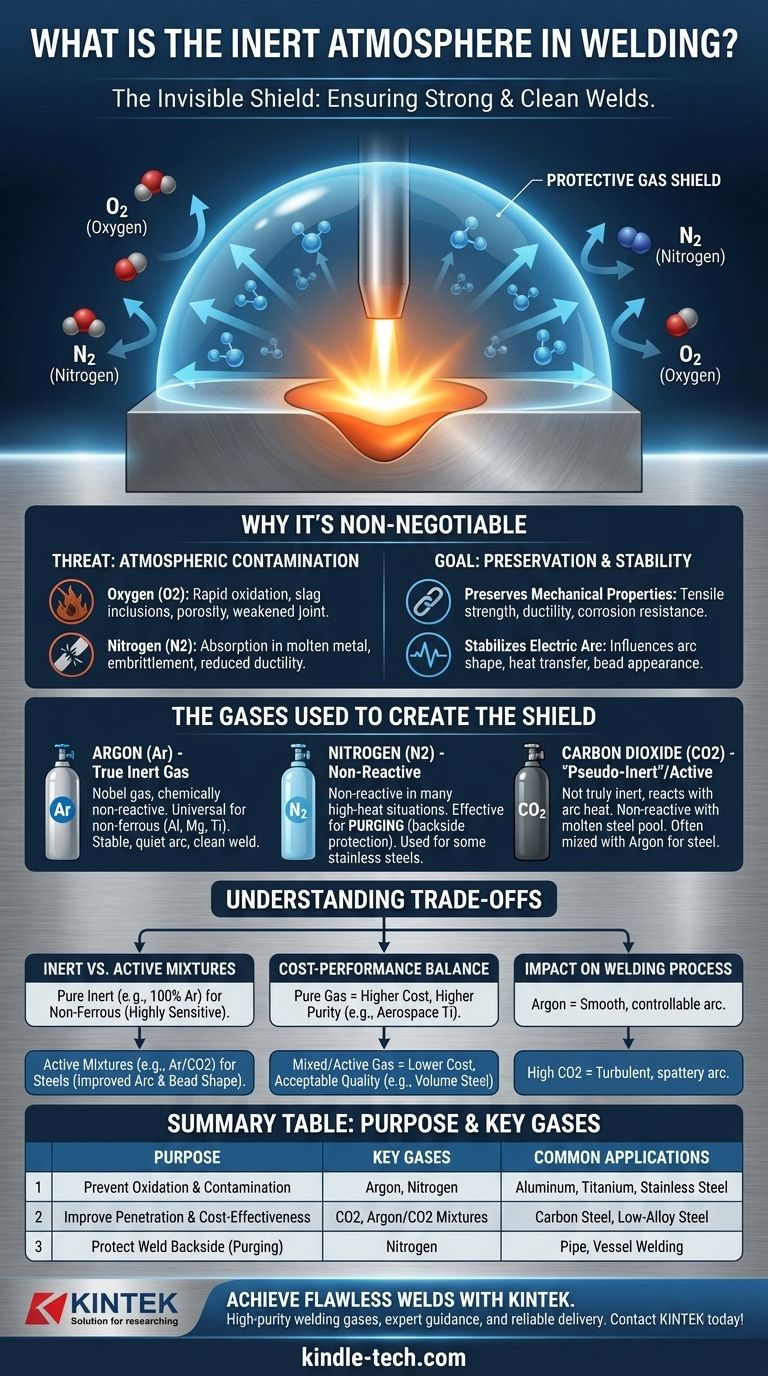

Warum eine Schutzatmosphäre unverzichtbar ist

Um die Rolle einer inerten Atmosphäre zu verstehen, muss man zunächst die Anfälligkeit von geschmolzenem Metall erkennen. Es befindet sich in einem hochreaktiven Zustand, bereit, sich mit jedem Element zu verbinden, das es berührt.

Die Bedrohung durch atmosphärische Kontamination

Ohne einen Schutzschild würde die intensive Hitze des Schweißlichtbogens das geschmolzene Metall sofort mit der Luft reagieren lassen.

Sauerstoff ist der Hauptfeind, der eine schnelle Oxidation (wie Rost) verursacht, die Schlackeeinschlüsse und Porosität (winzige Gasblasen, die in der Schweißnaht eingeschlossen sind) erzeugt, beides schwächt die Verbindung erheblich.

Stickstoff, obwohl oft als stabil angesehen, kann von einigen geschmolzenen Metallen absorbiert werden, was zu Versprödung und einer drastischen Verringerung der Duktilität und Zähigkeit der Schweißnaht führt.

Erhaltung mechanischer Eigenschaften

Eine geeignete inerte Atmosphäre sorgt dafür, dass das Schweißgut mit der beabsichtigten chemischen Zusammensetzung abkühlt und erstarrt.

Dies bewahrt kritische mechanische Eigenschaften wie Zugfestigkeit, Duktilität und Korrosionsbeständigkeit. Eine kontaminierte Schweißnaht ist per Definition eine fehlerhafte Schweißnaht.

Stabilisierung des Lichtbogens

Über den Schutz hinaus wird das Schutzgas selbst Teil des elektrischen Stromkreises.

Die Art des verwendeten Gases beeinflusst die Stabilität des Lichtbogens, die Form der Schweißraupe und die Art und Weise, wie Wärme vom Lichtbogen auf das Werkstück übertragen wird.

Die zur Schaffung des Schildes verwendeten Gase

Obwohl viele Gase existieren, haben nur wenige ausgewählte die richtigen Eigenschaften, um eine Schweißatmosphäre zu erzeugen. Sie werden grob als inert, nicht reaktiv oder als Teil einer aktiven Mischung kategorisiert.

Echte Edelgase: Argon (Ar)

Argon ist ein Edelgas, was bedeutet, dass es unter allen Schweißbedingungen chemisch nicht reaktiv ist.

Es ist der universelle Standard für Nichteisenmetalle wie Aluminium, Magnesium und Titan. Es erzeugt einen sehr stabilen, ruhigen Lichtbogen und ein sauberes Schweißbild.

Nicht reaktive Gase: Stickstoff (N2)

Obwohl Stickstoff technisch kein Edelgas ist, wird er oft verwendet, um eine inerte Atmosphäre zu schaffen, da er in vielen Hochtemperatursituationen nicht reaktiv ist.

Es ist besonders effektiv und wirtschaftlich für das Spülen – den Prozess des Füllens des Inneren eines Rohrs oder Behälters mit Gas, um die Rückseite einer Schweißnaht vor Sauerstoff zu schützen. Es kann auch als primäres Schutzgas für bestimmte Edelstähle verwendet werden.

„Pseudo-Inerte“ und aktive Gase: Kohlendioxid (CO2)

Einige Gase sind nicht wirklich inert, verhalten sich aber in bestimmten Kontexten so. Kohlendioxid ist das häufigste Beispiel.

Obwohl es bei der hohen Temperatur des Lichtbogens reagieren kann, ist es beim Stahlschweißen weitgehend nicht reaktiv mit dem geschmolzenen Schweißbad. Es wird oft mit Argon gemischt, um die Schweißdurchdringung zu verbessern, und ist deutlich kostengünstiger.

Die Kompromisse verstehen

Die Wahl des Gases ist eine kritische Entscheidung, die von der Metallurgie, den Kosten und dem gewünschten Ergebnis abhängt. Kein einzelnes Gas ist perfekt für jede Anwendung.

Inerte vs. aktive Gasmischungen

Reine Edelgase wie Argon sind für Nichteisenmetalle, die sehr empfindlich auf jede Form von Oxidation reagieren, zwingend erforderlich.

Aktive Gasmischungen, typischerweise Argon mit einem geringen Prozentsatz an CO2 oder Sauerstoff, werden zum Schweißen von Stählen verwendet. Die „aktive“ Komponente kann tatsächlich die Lichtbogenstabilität und die Raupenform bei diesen Materialien verbessern und eine bessere Leistung als ein reines Edelgas bieten.

Das Kosten-Leistungs-Verhältnis

Es besteht ein direkter Zusammenhang zwischen Gasreinheit und Kosten. Reines Argon ist deutlich teurer als rohes Kohlendioxid.

Für die Großserienfertigung von Stahl bietet eine Ar/CO2-Mischung oder sogar reines CO2 eine akzeptable Schweißqualität zu deutlich geringeren Betriebskosten. Für Luft- und Raumfahrt- oder medizinische Anwendungen, die Titan betreffen, sind die hohen Kosten von reinem Argon eine nicht verhandelbare Anforderung.

Auswirkungen auf den Schweißprozess

Die Gaswahl beeinflusst direkt die Erfahrung des Schweißers. Ein Argon-geschützter Lichtbogen ist glatt und leicht zu kontrollieren.

Ein Prozess, der mit einer hohen CO2-Konzentration geschützt ist, neigt dazu, einen turbulenteren, spritzigeren Lichtbogen zu erzeugen, der mehr Geschick des Bedieners erfordert.

Die richtige Atmosphäre für Ihre Schweißnaht auswählen

Ihre Wahl des Schutzgases muss bewusst erfolgen und auf das zu schweißende Material und Ihre Qualitätsanforderungen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen von Nichteisenmetallen (wie Aluminium oder Titan) liegt: Ein reines Edelgas, typischerweise 100 % Argon, ist erforderlich, um jegliche chemische Reaktion zu verhindern und eine saubere Schweißnaht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen von Kohlenstoff- oder niedriglegiertem Stahl liegt: Eine aktive Gasmischung, wie 75 % Argon und 25 % Kohlendioxid, bietet oft das beste Gleichgewicht zwischen Schweißqualität, tiefer Durchdringung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation auf der Rückseite einer Schweißnaht (Spülen) liegt: Stickstoff ist eine ausgezeichnete und wirtschaftliche Wahl für die Schaffung einer inerten Schutzatmosphäre, insbesondere für Edelstähle.

Letztendlich verwandelt das Verständnis der Rolle der Atmosphäre das Schweißen von einem einfachen Prozess in eine kontrollierte Wissenschaft.

Zusammenfassungstabelle:

| Zweck | Wichtige Gase | Häufige Anwendungen |

|---|---|---|

| Oxidation & Kontamination verhindern | Argon (Inert), Stickstoff (Nicht reaktiv) | Aluminium, Titan, Edelstahl |

| Durchdringung & Kosteneffizienz verbessern | Kohlendioxid (CO2), Argon/CO2-Mischungen | Kohlenstoffstahl, niedriglegierter Stahl |

| Schweißnahtrückseite schützen (Spülen) | Stickstoff | Rohr-, Behälterschweißen |

Erzielen Sie makellose Schweißnähte mit der richtigen Atmosphäre

Die Auswahl der richtigen inerten Atmosphäre ist entscheidend für die Integrität und Leistung der Schweißnaht. KINTEK ist spezialisiert auf die Lieferung von hochreinen Schweißgasen und -geräten, um Ihre spezifischen Labor- und Industrieanforderungen zu erfüllen.

Wir bieten:

- Hochreines Argon, Stickstoff und spezielle Gasmischungen.

- Fachkundige Beratung zur Abstimmung des Gases auf Ihr Material und Ihre Anwendung.

- Zuverlässige Lieferung und Support für die Verbrauchsmaterialien Ihres Labors.

Stellen Sie sicher, dass Ihre Schweißnähte stark, sauber und fehlerfrei sind. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Schweißgase zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lautet die Bezeichnung für den Industrieofen? Ein Leitfaden zur Klassifizierung von Heizeinrichtungen

- Können gesinterte Teile bearbeitet werden? Wie man die Herausforderungen der Porosität überwindet

- Kann man Edelstahl löten? Ja, so überwinden Sie die Oxid-Herausforderung

- Was ist das Problem beim Wärmebehandlungsprozess? Die hohen Kosten zur Vermeidung von Oberflächenfehlern

- Was ist der Unterschied zwischen einem Unterwasserlichtbogenofen und einem Elektrolichtbogenofen? Die Wahl der richtigen Schmelz- vs. Schmelztechnologie

- Was sind die Vorteile eines Chargenofens? Erreichen Sie unübertroffene Flexibilität und Kontrolle

- Wie tragen Hochpräzisions-Hochdruck-Injektionspumpen zu Durchflussreaktorsystemen bei? Expertenmeinungen

- Was ist die Sputterausbeute eines Targets? Ein Leitfaden zur Steuerung der Effizienz der Dünnschichtabscheidung