In der Materialwissenschaft und Fertigung ist die Laminierung der Prozess, bei dem zwei oder mehr Materialschichten miteinander verbunden werden, um eine einzige, verbesserte Verbundplatte oder ein verbessertes Objekt zu schaffen. Das grundlegende Ziel besteht darin, die unterschiedlichen Eigenschaften verschiedener Schichten – wie Festigkeit, Aussehen oder Stabilität – in einem Endprodukt zu vereinen, das besser ist als jede seiner einzelnen Komponenten.

Bei der Laminierung geht es nicht nur darum, Materialien zu stapeln; es ist eine strategische Ingenieurstechnik, die angewendet wird, um ein neues Verbundmaterial zu schaffen, das funktional mehr ist als die Summe seiner Teile. Sie ermöglicht es Designern, die Einschränkungen eines einzelnen Materials zu überwinden, indem andere Schichten hinzugefügt werden.

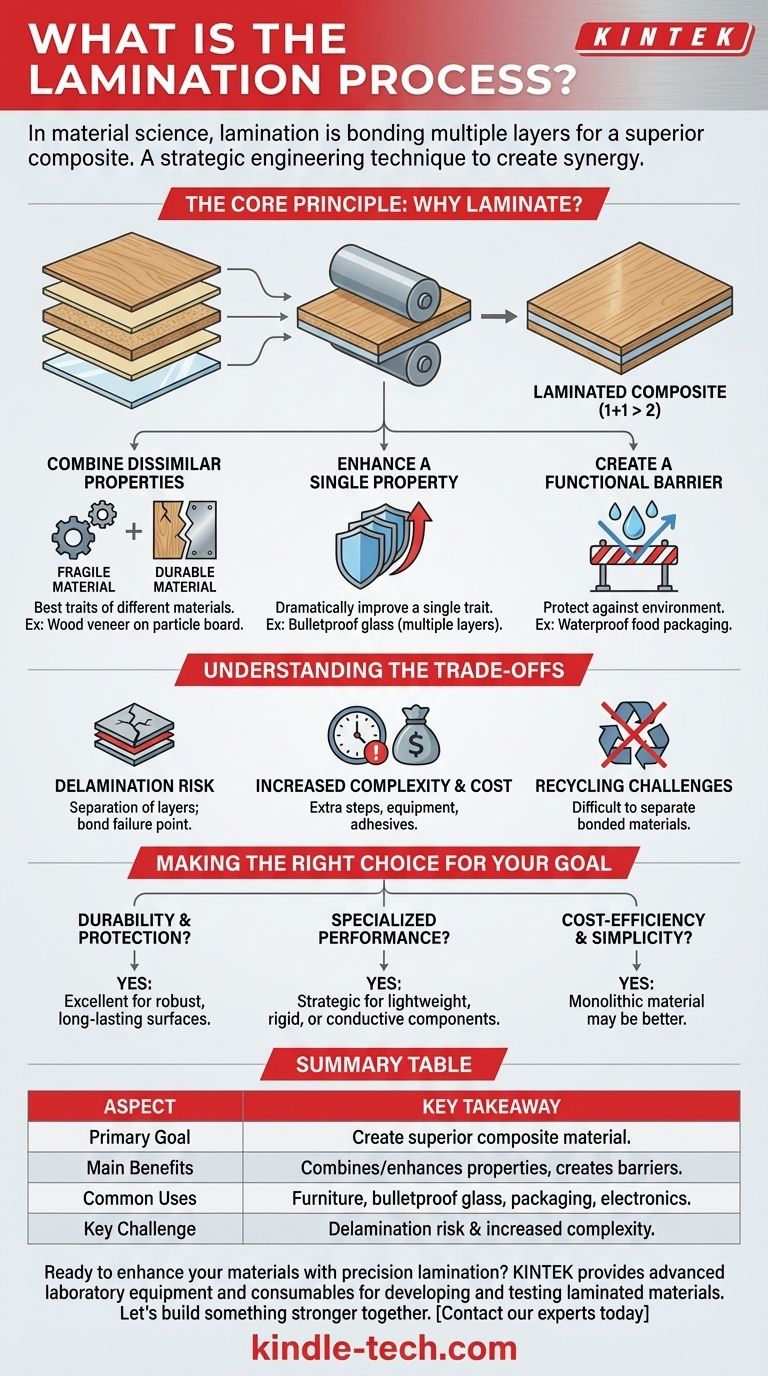

Das Kernprinzip: Warum laminieren?

Die Entscheidung zur Laminierung eines Materials wird durch die Notwendigkeit bestimmt, ein bestimmtes Leistungskriterium zu erfüllen, das ein einzelnes Material allein nicht bieten kann. Bei dem Prozess geht es darum, Synergien zwischen den Schichten zu schaffen.

Kombination unterschiedlicher Eigenschaften

Der häufigste Grund für die Laminierung ist die Kombination der besten Eigenschaften verschiedener Materialien. Ein dünnes, sprödes Material kann mit einem flexiblen, langlebigen Material laminiert werden, um ein Endprodukt zu schaffen, das sowohl stark als auch widerstandsfähig ist.

Beispielsweise kann eine dekorative Holzfurnier (die zerbrechlich ist) auf einen Kern aus Spanplatte (der stabil, aber unattraktiv ist) laminiert werden, um ein Möbelstück zu schaffen, das sowohl schön als auch strukturell solide ist.

Verbesserung einer einzelnen Eigenschaft

Manchmal beinhaltet die Laminierung die wiederholte Schichtung desselben Materials. Dies geschieht oft, um eine einzelne Eigenschaft, wie z. B. die Schlagfestigkeit, dramatisch zu verbessern.

Panzerglas ist ein perfektes Beispiel. Es besteht aus mehreren Glasschichten, die mit einem klaren Polymer wie Polyvinylbutyral (PVB) laminiert sind. Eine einzige, dicke Glasscheibe würde beim Aufprall zersplittern, aber die laminierten Schichten absorbieren und verteilen die Energie und verhindern so ein Durchdringen.

Schaffung einer funktionalen Barriere

Die Laminierung ist äußerst wirksam bei der Schaffung einer Barriere gegen Umwelteinflüsse. Durch das Verbinden einer nicht porösen Schicht, wie einer Kunststofffolie, mit einer porösen Schicht, wie Papier, können Sie das Material wasserdicht, luftdicht oder fettbeständig machen.

Dies ist das Prinzip hinter Lebensmittelverpackungen, die Produkte frisch halten, Speisekarten von Restaurants, die abgewischt werden können, und Bodenbelägen, die Flecken und Feuchtigkeit widerstehen.

Die Kompromisse verstehen

Obwohl die Laminierung leistungsstark ist, stellt sie eine spezifische technische Entscheidung mit eigenen Herausforderungen dar, die berücksichtigt werden müssen.

Das Risiko der Delamination

Die größte Schwäche eines laminierten Materials ist die Delamination – die Trennung seiner Bestandteile. Dies kann durch ein Versagen des Klebstoffs, die Einwirkung von Feuchtigkeit oder Hitze oder durch mechanische Beanspruchung verursacht werden. Die Verbindung zwischen den Schichten ist die häufigste Fehlerquelle.

Erhöhte Komplexität und Kosten

Die Laminierung ist ein zusätzlicher Fertigungsschritt. Sie erfordert spezielle Ausrüstung, Klebstoffe und Prozesskontrollen (für Hitze, Druck und Aushärtungszeit), was alles Komplexität und Kosten für das Endprodukt erhöht. Für einfache Anwendungen ist ein einzelnes monolithisches Material fast immer kostengünstiger.

Recycling- und Umweltprobleme

Verbundwerkstoffe, die durch Laminierung hergestellt werden, sind notorisch schwer zu recyceln. Da sie aus verschiedenen Materialien bestehen, die dauerhaft miteinander verbunden sind (z. B. Kunststoff und Aluminiumfolie in einem Saftbeutel), ist ihre Trennung zum Recycling oft wirtschaftlich oder technisch nicht durchführbar.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein laminiertes Material verwendet werden soll, hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Kosten und Langlebigkeit ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schutz liegt: Die Laminierung ist eine ausgezeichnete Wahl für die Herstellung robuster, langlebiger Oberflächen, die Verschleiß, Feuchtigkeit oder UV-Strahlung standhalten können.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Leistung liegt: Verwenden Sie die Laminierung, um Eigenschaften strategisch zu kombinieren, z. B. um leichte und dennoch starre Strukturkomponenten zu schaffen oder leitfähige Schichten in Elektronik wie Leiterplatten zu integrieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Einfachheit liegt: Ein einzelnes monolithisches Material ist möglicherweise die bessere Wahl, da die Laminierung zusätzliche Herstellungskosten und Komplexität mit sich bringt, die möglicherweise nicht gerechtfertigt sind.

Letztendlich ermöglicht die Laminierung Ingenieuren und Designern, Materialien präzise zu entwickeln und inhärente Einschränkungen zu überwinden, indem die besten Eigenschaften mehrerer Schichten kombiniert werden.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptziel | Schaffung eines Verbundwerkstoffs, der seinen einzelnen Schichten überlegen ist. |

| Hauptvorteile | Kombiniert unterschiedliche Eigenschaften, verbessert einzelne Eigenschaften, schafft funktionale Barrieren. |

| Häufige Anwendungen | Möbel, Panzerglas, Lebensmittelverpackungen, Elektronik. |

| Größte Herausforderung | Risiko der Delamination und erhöhte Herstellungskomplexität. |

Sind Sie bereit, Ihre Materialien mit präziser Laminierung zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung, Prüfung und Perfektionierung von laminierten Materialien erforderlich sind. Egal, ob Sie an Hochleistungsverbundwerkstoffen, langlebigen Verpackungen oder innovativer Elektronik arbeiten, unsere Lösungen helfen Ihnen, eine überlegene Verbindung und zuverlässige Ergebnisse zu erzielen.

Lassen Sie uns gemeinsam etwas Stärkeres bauen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische Labor-Heißpresse

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität