Im Kontext der modernen Materialwissenschaft bezieht sich das „Niedrigtemperatur“-Graphenwachstum auf jeden Syntheseprozess, der deutlich unter dem herkömmlichen Standard von ca. 1000°C abläuft. Fortschrittliche Techniken haben erfolgreich Wachstum bei Temperaturen zwischen 300°C und 600°C und in einigen Forschungsumgebungen sogar noch darunter demonstriert.

Das Kernziel der Senkung der Wachstumstemperatur von Graphen ist die Reduzierung des Energieverbrauchs und die Ermöglichung der direkten Synthese auf temperatursensiblen Substraten, wie sie in der Unterhaltungselektronik verwendet werden. Dieser strategische Wandel rückt Graphen von einem Spezialmaterial zu einem Material, das in Mainstream-Fertigungsprozesse integriert werden kann.

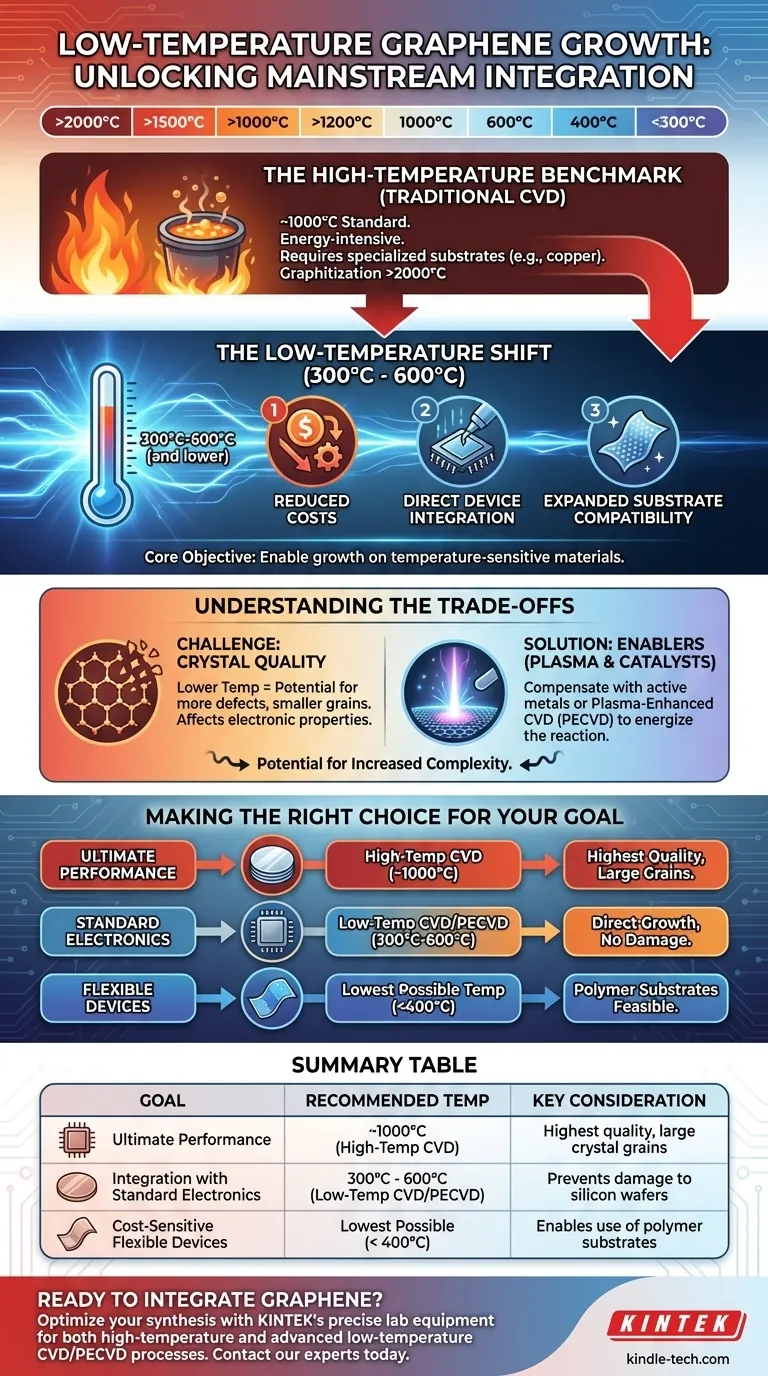

Der Hochtemperatur-Maßstab

Um die Bedeutung des Niedrigtemperaturwachstums zu erfassen, ist es wichtig, die traditionelle Hochtemperaturlandschaft von Kohlenstoffmaterialien zu verstehen. Dieser Kontext umrahmt die gesamte Herausforderung.

Traditionelle Graphitierung

Die Umwandlung von amorphem Kohlenstoff in kristallinen Graphit, ein Prozess, der als Graphitierung bekannt ist, erfordert historisch extreme Temperaturen, die oft 2000°C überschreiten. Dies setzt einen Präzedenzfall für die hohe thermische Energie, die zur Bildung geordneter Kohlenstoffstrukturen erforderlich ist.

Standard-Graphen-CVD

Der Goldstandard für die Herstellung von hochwertigem Graphen großer Fläche ist die Chemical Vapor Deposition (CVD) auf einem Kupferkatalysator. Dieses etablierte Verfahren wird typischerweise bei etwa 1000°C durchgeführt, einer Temperatur, bei der viele gängige Materialien schmelzen und die spezialisierte, kostspielige Ausrüstung erfordert.

Warum niedrigere Temperaturen anstreben?

Der Drang, die Synthesetemperatur zu senken, ist keine bloße akademische Übung. Es ist ein entscheidender Schritt zur Erschließung des kommerziellen Potenzials von Graphen für eine breite Palette von Anwendungen.

Reduzierung der Produktionskosten

Hohe Temperaturen bedeuten hohen Energieverbrauch. Gemäß den bereitgestellten Referenzen reduziert die Senkung des thermischen Budgets des Wachstumsprozesses direkt die Betriebskosten und macht die Graphenproduktion in großem Maßstab wirtschaftlich tragfähiger.

Ermöglichung der direkten Geräteintegration

Der vielleicht bedeutendste Vorteil ist die Kompatibilität. Standard-Elektronikkomponenten, wie ein fertiger Siliziumwafer mit integrierten Schaltkreisen, halten 1000°C nicht stand. Das Niedrigtemperaturwachstum ermöglicht die Synthese von Graphen direkt auf diesen funktionalen Substraten, wodurch ein komplexer und potenziell schädlicher Transferprozess entfällt.

Erweiterung der Substratkompatibilität

Über die Elektronik hinaus beinhalten viele vielversprechende Anwendungen für Graphen flexible Polymere, Kunststoffe oder Glas. Diese Materialien würden bei herkömmlichen CVD-Temperaturen zerstört werden. Ein Niedrigtemperaturverfahren macht diese innovativen Anwendungen realisierbar.

Die Kompromisse verstehen

Die Senkung der Wachstumstemperatur führt zu neuen technischen Herausforderungen. Dies ist keine einfache Verbesserung, sondern ein Gleichgewicht konkurrierender Faktoren.

Die Herausforderung der Kristallqualität

Thermische Energie ist entscheidend dafür, dass sich Kohlenstoffatome in das perfekte hexagonale Gitter des Graphens anordnen können. Die Senkung der Temperatur kann zu einer höheren Dichte an Defekten, kleineren Kristallkorngrößen und Verunreinigungen führen, was die außergewöhnlichen elektronischen und mechanischen Eigenschaften des Materials beeinträchtigen kann.

Die entscheidende Rolle von Katalysatoren und Plasma

Um den Mangel an thermischer Energie auszugleichen, verlassen sich Niedrigtemperaturmethoden oft auf fortschrittlichere Techniken. Dies kann die Verwendung hochaktiver Metallkatalysatoren oder den Einsatz von Plasma-Enhanced CVD (PECVD) beinhalten, das ein angereichertes Gas verwendet, um die Reaktion ohne extreme Hitze zu erleichtern.

Potenzial für erhöhte Komplexität

Obwohl die Temperatur niedriger ist, kann der Gesamtprozess komplexer werden. Die Steuerung eines stabilen Plasmas oder die Entwicklung neuartiger Katalysatoren kann anspruchsvollere Ausrüstung und engere Prozesskontrollen erfordern, was potenziell einige der anfänglichen Energiekosteneinsparungen zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Wachstumstemperatur ist keine einzelne Zahl; sie wird durch die Anforderungen der Endanwendung definiert.

- Wenn Ihr Hauptaugenmerk auf der ultimativen elektronischen Leistung für die Forschung liegt: Hochtemperatur-CVD (~1000°C) bleibt der Maßstab für die Herstellung des reinsten, defektfreien Graphens.

- Wenn Ihr Hauptaugenmerk auf der Integration mit Standardelektronik liegt: Niedrigtemperaturprozesse (300°C - 600°C) sind unerlässlich für das direkte Wachstum auf Siliziumwafern, ohne bestehende Komponenten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen flexiblen Geräten liegt: Die niedrigstmöglichen Prozesstemperaturen sind erforderlich, um Polymersubstrate zu verwenden, auch wenn dies bedeutet, dass ein geringfügiger Kompromiss bei der Materialqualität in Kauf genommen werden muss.

Letztendlich ist die Wahl der richtigen Wachstumstemperatur eine strategische Entscheidung, die die physikalischen Grenzen Ihrer Materialien mit den Leistungs- und Kostenanforderungen Ihrer Endanwendung in Einklang bringt.

Zusammenfassungstabelle:

| Ziel | Empfohlene Wachstumstemperatur | Wichtige Überlegung |

|---|---|---|

| Ultimative elektronische Leistung | ~1000°C (Hochtemperatur-CVD) | Höchste Qualität, große Kristallkörner |

| Integration mit Standardelektronik | 300°C - 600°C (Niedertemperatur-CVD/PECVD) | Verhindert Schäden an Siliziumwafern |

| Kostensensible flexible Geräte | Niedrigstmöglich (< 400°C) | Ermöglicht die Verwendung von Polymersubstraten |

Bereit, Graphen in Ihren Herstellungsprozess zu integrieren? Die Wahl der Wachstumstemperatur ist entscheidend für die Balance zwischen Materialqualität, Kosten und Substratkompatibilität. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die sowohl für Hochtemperatur- als auch für fortschrittliche Niedertemperatur-CVD/PECVD-Prozesse erforderlich sind. Ob Sie Elektronik der nächsten Generation oder flexible Geräte entwickeln, unser Fachwissen kann Ihnen helfen, Ihre Graphensynthese zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Forschungs- und Produktionsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten