Kurz gesagt, der Hauptnachteil beim schnellen Abschrecken eines Teils in Wasser ist das extrem hohe Risiko von Rissbildung und Verzug. Der intensive thermische Schock, der durch die schnelle Abkühlung entsteht, erzeugt massive innere Spannungen, die die Festigkeit des Materials übersteigen können, was dazu führt, dass sich das Teil verzieht, verdreht oder bricht und somit unbrauchbar wird.

Das Wasserabschrecken stellt einen klassischen technischen Kompromiss dar. Obwohl es die schnellste Abkühlrate bietet, um bei bestimmten Stählen maximale Härte zu erzielen, geschieht dies auf Kosten der Bauteilintegrität, da es schwere innere Spannungen einführt, die oft zu katastrophalem Versagen führen.

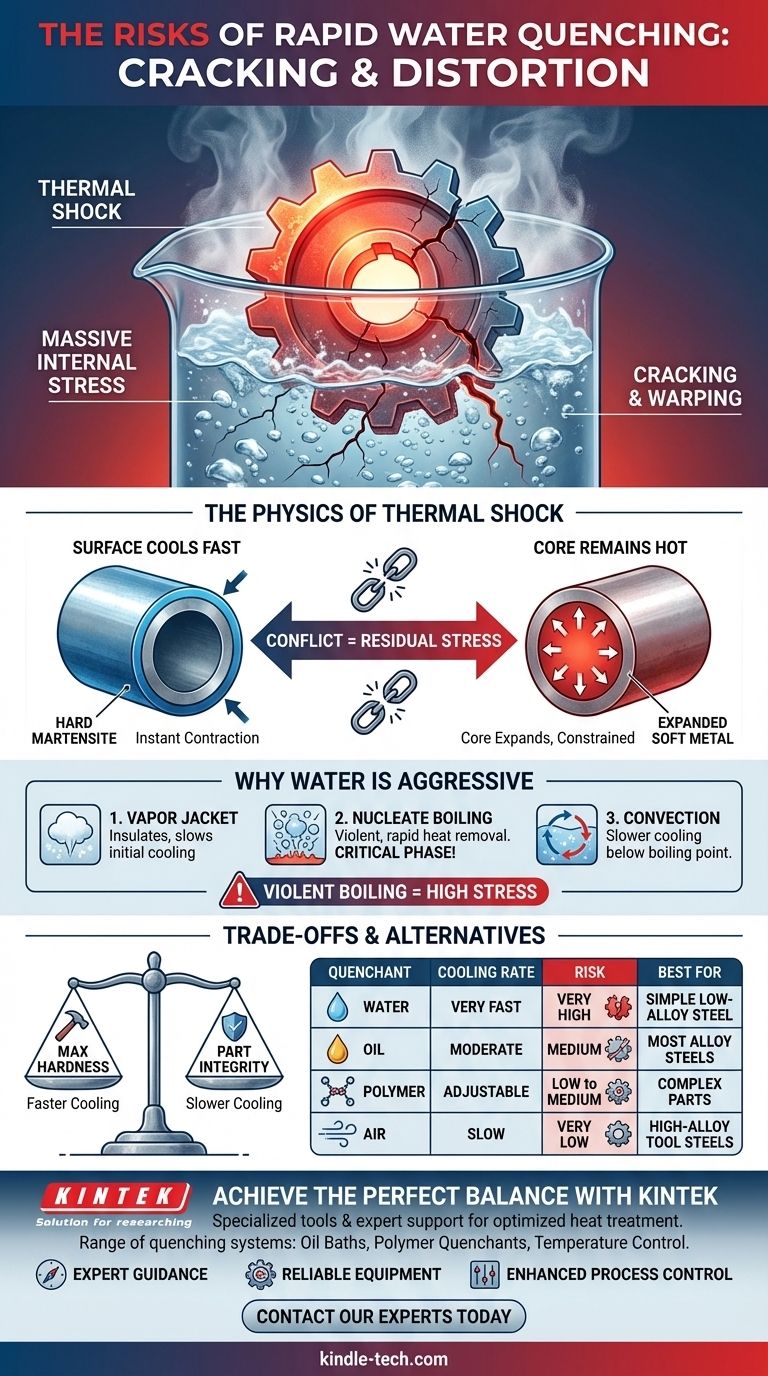

Die Physik des thermischen Schocks beim Wasserabschrecken

Um zu verstehen, warum Wasser so riskant ist, müssen wir uns ansehen, was auf mikroskopischer Ebene geschieht, wenn ein heißes Stahlteil eingetaucht wird. Der Prozess ist heftig und führt zu immensen Spannungen im Material.

Das Problem der differentiellen Abkühlung

Wenn Sie ein glühend heißes Stahlteil in Wasser tauchen, kühlt die Oberfläche fast augenblicklich ab. Dies führt dazu, dass sich die äußere Schicht zusammenzieht und sich in eine harte, spröde Struktur, bekannt als Martensit, umwandelt.

Der Kern des Teils ist jedoch immer noch heiß und ausgedehnt. Dies erzeugt einen massiven Temperaturgradienten zwischen Oberfläche und Zentrum.

Wie innere Spannungen entstehen

Dieser Konflikt – eine geschrumpfte, starre Außenseite, die ein ausgedehntes, heißes Inneres einschränkt – ist die Quelle der Eigenspannung. Wenn der Kern schließlich abkühlt, versucht er sich ebenfalls zusammenzuziehen, wird aber von der bereits gehärteten Außenhülle festgehalten.

Wenn diese inneren Zug- und Druckkräfte größer werden als die Zugfestigkeit des Materials, versagt das Teil. Dieses Versagen äußert sich auf zwei Arten: Verzug (Wölbung) oder direkte Rissbildung.

Warum Wasser ein besonders aggressives Abschreckmittel ist

Die hohe Wärmekapazität und das Siedeverhalten von Wasser machen es zu einem äußerst effektiven – und daher aggressiven – Abschreckmedium. Der Abkühlprozess erfolgt in drei Stufen:

- Dampfmantel: Zunächst umgibt ein Dampfschleier das Teil, der es isoliert und die Abkühlung verlangsamt.

- Nukleationssieden: Dieser Mantel bricht heftig zusammen, Blasen bilden sich und werden schnell abgetragen, wodurch Wärme mit enormer Geschwindigkeit von der Oberfläche abgeführt wird. Dies ist die aggressivste Abkühlphase.

- Konvektion: Sobald das Teil unter den Siedepunkt von Wasser abgekühlt ist, verlangsamt sich die Abkühlung und wird durch einfache Flüssigkeitskonvektion angetrieben.

Diese heftige Siedeperiode macht das Wasserabschrecken im Vergleich zu langsameren Medien wie Öl so stark.

Die Abwägungen verstehen: Härte gegen Integrität

Die Entscheidung für Wasser ist ein kalkuliertes Risiko. Sie tauschen die Integrität der Komponente gegen die höchstmögliche Härte.

Der Vorteil: Erzielung maximaler Härte

Das Ziel des Abschreckens ist es, Stahl schnell genug abzukühlen, um die Bildung weicherer Mikrostrukturen zu verhindern und die Entstehung harten Martensits zu erzwingen.

Bei einfachen Stählen mit geringer Legierung (wie 1045 oder 1095 Kohlenstoffstahl) ist das Wasserabschrecken oft der einzige Weg, die notwendige Abkühlrate für volle Härte zu erreichen. Langsamere Abschreckmittel wie Öl können die Wärme einfach nicht schnell genug abführen.

Das Risiko: Verzug und Rissbildung

Das Hauptrisiko ist das Bauteilversagen. Risse entstehen oft an scharfen Innenkanten, Keilnuten oder starken Querschnittsänderungen, da diese Merkmale als Spannungskonzentratoren wirken.

Auch Verzug ist ein großes Problem, da ein verzogenes Teil die Maßtoleranzen möglicherweise nicht einhält und somit unbrauchbar ist, selbst wenn es nicht reißt.

Faktoren, die das Risiko erhöhen

Nicht alle Teile sind gleichermaßen anfällig. Das Risiko von Rissbildung beim Wasserabschrecken steigt erheblich mit:

- Teilkomplexität: Aufwendige Formen reißen weitaus wahrscheinlicher als einfache, gleichmäßige.

- Hoher Kohlenstoffgehalt: Stähle mit höherem Kohlenstoffgehalt bilden einen spröderen Martensit und sind daher anfälliger für Rissbildung.

- Legierungsgehalt: Stähle mit hohem Legierungsgehalt (wie 4140 oder 4340) sind für die Härtung mit einem langsameren Abschreckvorgang ausgelegt. Die Verwendung von Wasser ist unnötig und extrem riskant.

Sicherere Abschreckalternativen erkunden

Wenn das Risiko von Rissbildung zu hoch ist, bieten mehrere andere Optionen eine kontrolliertere Abkühlung. Der Schlüssel liegt darin, das Abschreckmedium an die Härtbarkeit des Stahls anzupassen – seine Fähigkeit, Martensit zu bilden.

Ölabschrecken: Der ausgewogene Ansatz

Öl bietet eine viel langsamere Abkühlrate als Wasser. Dies reduziert den thermischen Schock und das Risiko von Verzug und Rissbildung erheblich. Es ist die erste Wahl für die meisten gängigen legierten Stähle mit ausreichender Härtbarkeit.

Polymer-Abschreckmittel: Die abstimmbare Lösung

Wasserbasierte Polymer-Abschreckmittel bieten einen großen Vorteil: variable Abkühlraten. Durch die Änderung der Polymerkonzentration im Wasser können Sie eine Abkühlgeschwindigkeit konstruieren, die irgendwo zwischen Wasser und Öl liegt, was einen hochkontrollierten und wiederholbaren Prozess ermöglicht.

Luftabschreckung: Für maximale Stabilität

Werkzeugstähle mit hohem Legierungsgehalt (wie A2 oder D2) werden als "luftgehärtete" Stähle bezeichnet. Ihre Chemie ist so ausgelegt, dass sie sich durch Abkühlung in stehender oder forcierter Luft in Martensit umwandeln. Dies ist der sanfteste mögliche Abschreckvorgang, der zu minimaler Spannung und ausgezeichneter Dimensionsstabilität führt.

Die richtige Abschreckung für Ihre Anwendung auswählen

Die Wahl der richtigen Abschreckmethode ist ein Abwägen zwischen dem Management des Risikos und der Erzielung der gewünschten metallurgischen Eigenschaften. Es gibt nicht das eine „beste“ Abschreckmittel; es gibt nur das richtige für den jeweiligen Job.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen, niedrig legierten Stahl liegt: Das Wasserabschrecken ist eine praktikable, wenn auch riskante Option, die eine sorgfältige Prozesskontrolle erfordert.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und Bauteilintegrität liegt: Wählen Sie einen Stahl mit höherer Härtbarkeit und verwenden Sie ein langsameres Abschreckmittel wie Öl oder sogar Luft.

- Wenn Sie eine Balance aus guter Härte und Prozesskontrolle für komplexe Teile benötigen: Polymer-Abschreckmittel bieten die flexibelste und zuverlässigste Lösung.

Bei der Auswahl des richtigen Abschreckvorgangs geht es nicht darum, die schnellste Abkühlung zu finden, sondern die intelligenteste Abkühlung für Ihr spezifisches Material, Ihre Geometrie und Ihre technischen Ziele.

Zusammenfassungstabelle:

| Abschreckmedium | Abkühlrate | Risiko von Rissbildung | Am besten geeignet für |

|---|---|---|---|

| Wasser | Sehr schnell | Sehr hoch | Einfache, niedrig legierte Stähle, die maximale Härte erfordern |

| Öl | Mäßig | Mittel | Die meisten legierten Stähle, ausgewogener Ansatz |

| Polymer | Einstellbar | Niedrig bis mittel | Komplexe Teile, abstimmbarer Prozess |

| Luft | Langsam | Sehr niedrig | Hoch legierte, luftgehärtete Stähle |

Erreichen Sie die perfekte Balance zwischen Härte und Bauteilintegrität mit KINTEK.

Die Wahl des richtigen Abschreckverfahrens ist entscheidend, um kostspielige Fehler wie Rissbildung und Verzug zu vermeiden. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und die fachkundige Unterstützung, die Sie benötigen, um Ihre Wärmebehandlungsprozesse zu optimieren.

Egal, ob Sie mit einfachen Kohlenstoffstählen oder komplexen hochlegierten Komponenten arbeiten, unsere Palette an Abschrecksystemen und Verbrauchsmaterialien – einschließlich Ölbadgeräten, Polymer-Abschreckmitteln und Temperaturkontrolleinheiten – stellt sicher, dass Sie die gewünschten metallurgischen Eigenschaften erzielen können, ohne die Qualität des Teils zu beeinträchtigen.

Lassen Sie KINTEK Ihr Partner für Präzision sein:

- Fachkundige Beratung: Erhalten Sie Empfehlungen, die auf Ihr spezifisches Material und Ihre Geometrie zugeschnitten sind.

- Zuverlässige Ausrüstung: Gewährleisten Sie konsistente, wiederholbare Ergebnisse mit unseren hochwertigen Laborsystemen.

- Verbesserte Prozesskontrolle: Minimieren Sie Risiken und maximieren Sie den Ertrag mit der richtigen Abschrecklösung.

Kontaktieren Sie noch heute unsere Wärmebehandlungsexperten, um zu besprechen, wie wir Sie bei der Auswahl der idealen Abschreckmethode für die Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen