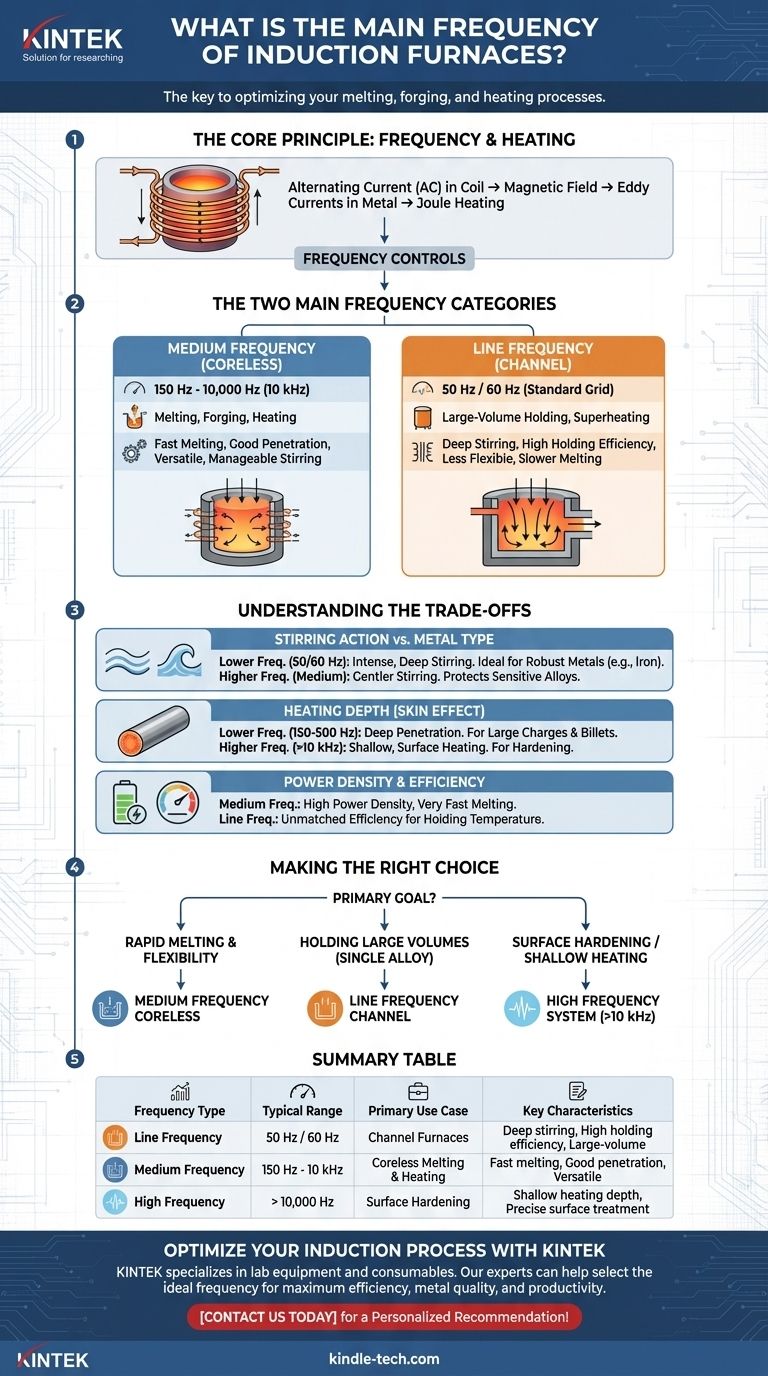

Die Primärfrequenz für moderne Induktionsöfen, die in Schmelz-, Schmiede- und Heizanwendungen eingesetzt werden, ist die Mittelfrequenz, die typischerweise im Bereich von 150 Hz bis 10.000 Hz (10 kHz) liegt. Eine andere Ofenklasse, bekannt als Rinnenofen, arbeitet jedoch mit der standardmäßigen elektrischen Netzfrequenz von 50 Hz oder 60 Hz. Die Wahl zwischen diesen Frequenzen ist nicht willkürlich; sie wird vollständig durch die beabsichtigte Anwendung des Ofens bestimmt.

Die Betriebsfrequenz eines Induktionsofens ist sein kritischster Auslegungsparameter. Sie bestimmt die Eindringtiefe der Wärme, die Intensität der Rührwirkung des geschmolzenen Metalls und die Gesamteffizienz für eine bestimmte Aufgabe, wodurch schnell schmelzende Öfen direkt von großvolumigen Halteöfen unterschieden werden.

Wie die Frequenz das Ofenverhalten definiert

Um zu verstehen, warum die Frequenz so wichtig ist, müssen wir uns zunächst das Kernprinzip der Induktionserwärmung ansehen.

Das Prinzip: Wärmeerzeugung durch Magnetismus

Ein Induktionsofen funktioniert, indem ein starker Wechselstrom durch eine Kupferspule geleitet wird. Dies erzeugt ein sich schnell änderndes Magnetfeld um die Metallcharge, die sich in der Spule befindet.

Dieses Magnetfeld induziert starke Sekundärströme, sogenannte Wirbelströme, direkt im Metall. Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich schnell erwärmt und schmilzt, ein Prozess, der als Joule-Effekt bekannt ist.

Die Steuerung: Die Rolle der Frequenz beim Erhitzen

Die Frequenz des Wechselstroms in der Spule ist die primäre Steuergröße. Sie beeinflusst direkt zwei Schlüsselfaktoren: die Rührwirkung und die Eindringtiefe der Wärme (Skin-Effekt).

Niedrigere Frequenzen dringen tiefer in das Metall ein und erzeugen ein kräftigeres, turbulenteres Rühren des geschmolzenen Bades.

Höhere Frequenzen konzentrieren ihre Heizwirkung nahe der Oberfläche des Metalls und erzeugen eine viel sanftere Rührwirkung.

Die zwei Hauptfrequenzkategorien

Basierend auf diesem Prinzip werden Induktionsöfen in zwei Hauptkategorien gebaut, die jeweils für unterschiedliche industrielle Aufgaben geeignet sind.

Mittelfrequenz-Tiegelöfen (150 Hz – 10 kHz)

Dies ist der moderne Standard für die meisten Gießereien, Schmieden und Wärmebehandlungsanlagen. Die Referenzen bezeichnen diese als "Mittelfrequenz-Schmelzöfen" oder "Mittelfrequenz-Heizöfen".

Ihr Hauptmerkmal ist Flexibilität. Durch den Betrieb in diesem Frequenzbereich erreichen sie ein Gleichgewicht aus guter Wärmeeindringung und beherrschbarem Rühren, was sie hervorragend zum schnellen Schmelzen von Schrott, zur Materialreinigung und zum Erhitzen von Knüppeln zum Schmieden macht.

Netzfrequenz-Rinnenöfen (50/60 Hz)

Dieses ältere, hochspezialisierte Design arbeitet mit der niedrigen Frequenz, die direkt vom Stromnetz geliefert wird. Wie in den Referenzen beschrieben, funktioniert es wie ein Transformator, bei dem die Primärspule Strom in einem geschlossenen Kreislauf oder "Kanal" aus geschmolzenem Metall induziert.

Die extrem niedrige Frequenz erzeugt eine sehr starke, tiefe Rührwirkung und ist außergewöhnlich effizient bei der Aufrechterhaltung der Temperatur eines bereits geschmolzenen Metallbades. Diese Öfen sind nicht schnell beim Schmelzen aus dem kalten Zustand, eignen sich aber hervorragend als großvolumige Halte- und Überhitzungseinheiten in Großserienbetrieben, z. B. für Gusseisen.

Die Kompromisse verstehen

Die Wahl einer Frequenz beinhaltet kritische Kompromisse zwischen Geschwindigkeit, Effizienz und dem gewünschten metallurgischen Ergebnis.

Rührwirkung vs. Metallart

Das intensive Rühren eines Netzfrequenzofens (50/60 Hz) ist ideal, um eine gleichmäßige Temperatur und Zusammensetzung in großen Bädern robuster Metalle wie Eisen zu gewährleisten. Diese Turbulenzen können jedoch empfindliche Legierungen beschädigen oder die Gasaufnahme und Oxidation erhöhen.

Ein Mittelfrequenzofen sorgt für ein viel sanfteres Rühren, bietet eine größere Kontrolle und schützt die Qualität reaktiverer oder spezialisierter Metalle.

Eindringtiefe der Wärme (Skin-Effekt)

Zum Schmelzen einer großen Charge oder zum Erhitzen eines dicken Metallknüppels zum Schmieden muss die Wärme tief in das Material eindringen. Eine niedrigere Frequenz (z. B. 150 Hz bis 500 Hz) ist erforderlich, um dies effektiv zu erreichen.

Für Anwendungen wie das Oberflächenhärten möchten Sie nur die äußere Schicht des Stahls erwärmen. Dies erfordert eine sehr hohe Frequenz (oft 10 kHz und mehr), um die Energie direkt an der Oberfläche zu konzentrieren.

Leistungsdichte und Effizienz

Mittelfrequenz-Stromversorgungen ermöglichen es, eine sehr hohe Leistung in einem relativ kleinen Ofen zu konzentrieren, was zu einer hohen Leistungsdichte und sehr schnellen Schmelzzeiten führt.

Netzfrequenz-Rinnenöfen sind unübertroffen in ihrer elektrischen Effizienz, um Metall auf Temperatur zu halten, sind aber viel langsamer beim Schmelzen aus dem festen Zustand und weniger flexibel für häufige Legierungswechsel.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die erforderliche Frequenz.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen und Legierungsflexibilität liegt: Ein tiegelloser Mittelfrequenzofen ist die definitive Wahl für seine Geschwindigkeit und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen einer einzigen Legierung liegt: Ein Netzfrequenz-Rinnenofen bietet die höchste Effizienz für kontinuierliche, durchsatzstarke Operationen.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten oder der flachen Erwärmung liegt: Ein spezielles Hochfrequenz-Induktionssystem (typischerweise über 10 kHz) ist erforderlich, um die Eindringtiefe der Wärme präzise zu steuern.

Letztendlich ist das Verständnis des direkten Zusammenhangs zwischen Betriebsfrequenz und metallurgischem Ergebnis der Schlüssel zur Auswahl der richtigen Induktionstechnologie.

Zusammenfassungstabelle:

| Frequenztyp | Typischer Bereich | Primärer Anwendungsfall | Hauptmerkmale |

|---|---|---|---|

| Netzfrequenz | 50 Hz / 60 Hz | Rinnenöfen | Tiefes Rühren, hohe Halteeffizienz, ideal für großvolumiges Gusseisen |

| Mittelfrequenz | 150 Hz - 10.000 Hz | Tiegelloses Schmelzen & Erhitzen | Schnelles Schmelzen, gute Eindringtiefe, vielseitig für verschiedene Metalle und Legierungen |

| Hochfrequenz | >10.000 Hz | Oberflächenhärten | Geringe Eindringtiefe der Wärme, präzise Oberflächenbehandlung |

Optimieren Sie Ihren Schmelz- oder Heizprozess mit der richtigen Induktionsofentechnologie. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Labor- und industrielle Heizanforderungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen Frequenz und des Ofentyps, um Effizienz, Metallqualität und Produktivität für Ihre spezifische Anwendung zu maximieren. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

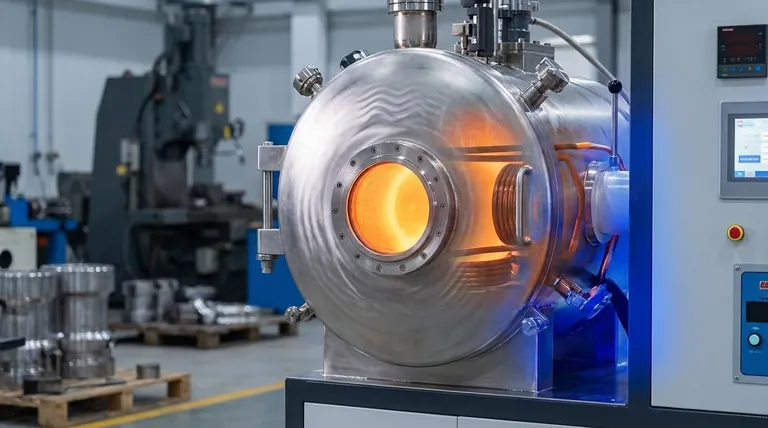

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens