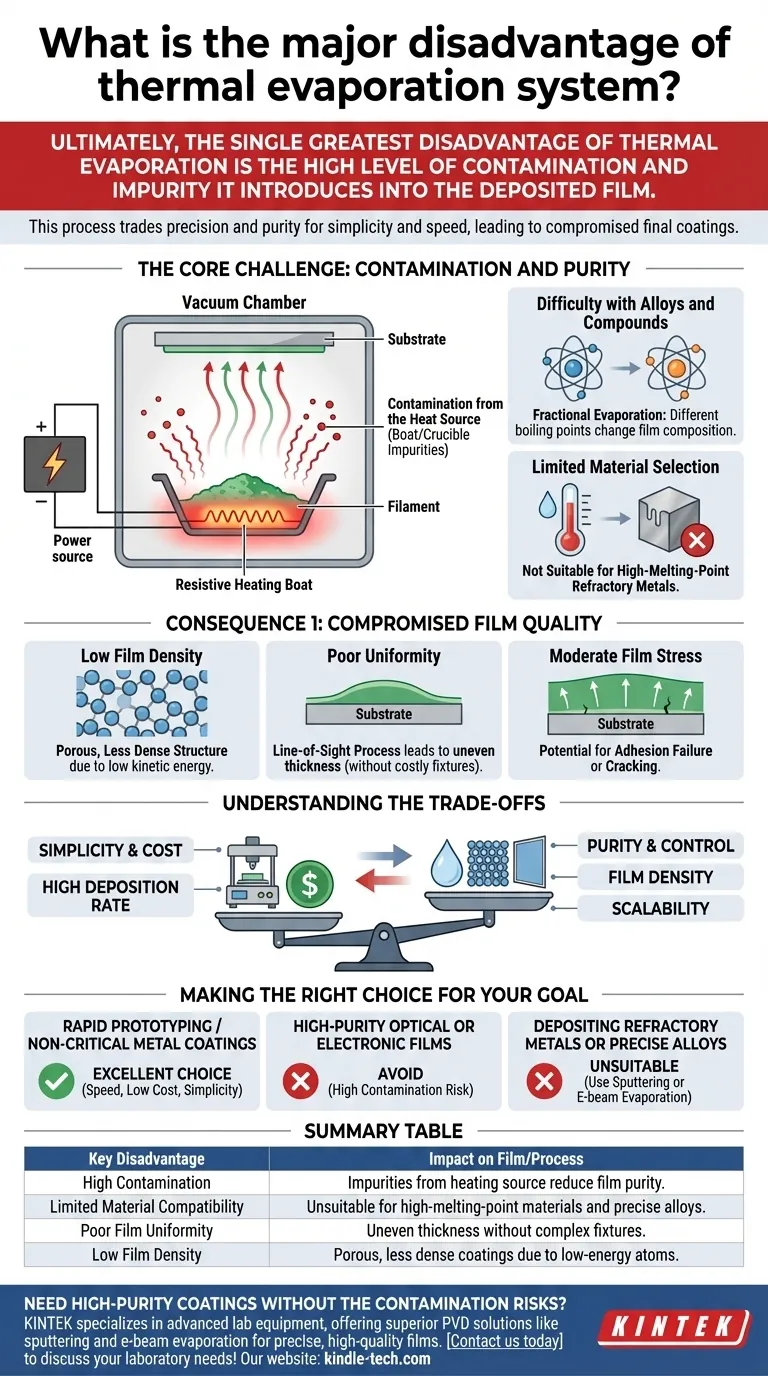

Letztendlich ist der größte Nachteil der thermischen Verdampfung der hohe Grad an Kontamination und Verunreinigung, den sie in den abgeschiedenen Film einbringt. Obwohl das Verfahren für seine Einfachheit und geringen Kosten geschätzt wird, schafft es selbst eine Umgebung, in der sich Elemente aus der Heizquelle mit dem gewünschten Material vermischen können, was die Reinheit und Qualität der endgültigen Beschichtung beeinträchtigt.

Die thermische Verdampfung tauscht Präzision und Reinheit gegen Einfachheit und Geschwindigkeit ein. Ihr grundlegender Nachteil ist die Unfähigkeit, ein Ausgangsmaterial zu erhitzen, ohne gleichzeitig den Tiegel oder das Schiff, das es enthält, zu erhitzen – und möglicherweise zu verdampfen –, was zu kontaminierten Filmen und eingeschränkter Materialkompatibilität führt.

Die Kernherausforderung: Kontamination und Reinheit

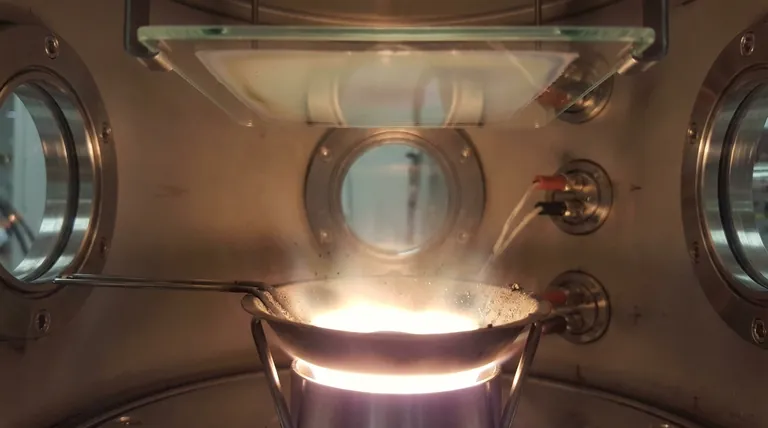

Die thermische Verdampfung ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das Widerstandsheizung – das Leiten eines Stroms durch ein Schiff oder einen Glühfaden – verwendet, um ein Ausgangsmaterial zu erhitzen, bis es verdampft. Obwohl einfach, ist diese direkte Heizmethode die Hauptursache für ihre primären Nachteile.

Kontamination durch die Wärmequelle

Das Schiff oder der Tiegel, der das Ausgangsmaterial enthält, wird auf extreme Temperaturen erhitzt. Dies kann dazu führen, dass das Schiffsmaterial selbst (oft ein hochschmelzendes Metall wie Wolfram oder Molybdän) verdampft oder mit der Quelle reagiert, wodurch Verunreinigungen freigesetzt werden, die sich zusammen mit dem gewünschten Material auf Ihrem Substrat ablagern. Dies macht es zur am wenigsten reinen aller PVD-Methoden.

Schwierigkeiten bei Legierungen und Verbindungen

Das Erhitzen einer Legierung führt oft zu einer fraktionierten Verdampfung, bei der das Element mit dem niedrigeren Siedepunkt mit einer viel höheren Rate verdampft. Der resultierende Film hat eine andere Stöchiometrie (elementares Verhältnis) als das Ausgangsmaterial, was es schwierig macht, komplexe Materialien mit präziser Zusammensetzung abzuscheiden.

Eingeschränkte Materialauswahl

Das Verfahren ist nicht für Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle wie Wolfram oder Tantal, geeignet. Das Erreichen der notwendigen Temperaturen würde so viel Energie erfordern, dass die Gefahr bestünde, das Heizelement zu zerstören und extreme Kontaminationen zu verursachen, wodurch das Verfahren unwirksam würde.

Konsequenz 1: Beeinträchtigte Filmqualität

Die Verunreinigungen und die energiearme Natur des Prozesses wirken sich direkt auf die physikalischen Eigenschaften des abgeschiedenen Films aus.

Geringe Filmdichte

Atome verlassen das Ausgangsmaterial mit relativ geringer kinetischer Energie. Wenn sie auf dem Substrat ankommen, haben sie wenig Energie, um sich zu bewegen und sich zu einer dichten, fest gepackten Struktur zusammenzufinden. Dies führt typischerweise zu einem Film, der porös ist und eine geringere Dichte aufweist als Filme, die mit anderen PVD-Techniken hergestellt wurden.

Schlechte Gleichmäßigkeit

Die thermische Verdampfung ist ein "Sichtlinien"-Verfahren, bei dem Atome in geraden Linien von der Quelle reisen. Ohne ausgeklügelte und kostspielige Ergänzungen wie planetarische Substratrotation und Gleichmäßigkeitsmasken wird der Film direkt über der Quelle deutlich dicker und zu den Rändern des Substrats hin dünner sein.

Mäßige Filmspannung

Die Art und Weise, wie sich Atome auf dem Substrat anordnen und abkühlen, kann innere Spannungen im Film erzeugen. Obwohl oft weniger schwerwiegend als bei einigen anderen Prozessen, kann diese Spannung für empfindliche Anwendungen immer noch ein Problem darstellen und möglicherweise zu Haftversagen oder Rissbildung führen.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode ist ein Abwägen konkurrierender Prioritäten. Die Nachteile der thermischen Verdampfung sind der direkte Kompromiss für ihre primären Vorteile.

Einfachheit und Kosten vs. Reinheit

Thermische Verdampfungssysteme sind mechanisch einfach, relativ kostengünstig in Bau und Betrieb und erfordern keine komplexen Stromversorgungen. Diese Zugänglichkeit ist ihr Hauptverkaufsargument, geht aber direkt auf Kosten der Filmreinheit und -kontrolle.

Abscheidungsrate vs. Kontrolle

Das Verfahren kann sehr hohe Abscheidungsraten erzielen, wodurch es schnell für das Aufbringen dicker Beschichtungen ist. Diese Geschwindigkeit bietet jedoch eine geringere granulare Kontrolle über Filmwachstum und -eigenschaften im Vergleich zu langsameren, energiereicheren Methoden wie dem Sputtern.

Begrenzte Skalierbarkeit

Während es für einen Labormaßstab einfach ist, ist das Erreichen gleichmäßiger Beschichtungen auf großen Flächen eine erhebliche technische Herausforderung. Es erfordert komplexe rotierende Vorrichtungen, die die Kosten und die Komplexität des Systems erhöhen und seinen Hauptvorteil der Einfachheit untergraben.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Abscheidungsmethode basierend auf den nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder unkritischen Metallbeschichtungen liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für ihre Geschwindigkeit, geringen Kosten und Einfachheit.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Filmen liegt: Vermeiden Sie die thermische Verdampfung, da das inhärente Kontaminationsrisiko für leistungskritische Anwendungen zu hoch ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder präzisen Legierungen liegt: Diese Methode ist ungeeignet; Sie müssen eine Technik wie die Elektronenstrahlverdampfung oder das Sputtern verwenden.

Das Verständnis dieser Kernbeschränkungen ermöglicht es Ihnen, die thermische Verdampfung für ihre Stärken in Einfachheit und Geschwindigkeit zu nutzen und sie dort zu vermeiden, wo Reinheit und strukturelle Qualität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Hauptnachteil | Auswirkungen auf Film/Prozess |

|---|---|

| Hohe Kontamination | Verunreinigungen aus der Heizquelle (Tiegel/Schiff) lagern sich mit ab, wodurch die Filmreinheit verringert wird. |

| Eingeschränkte Materialkompatibilität | Ungeeignet für hochschmelzende Materialien und präzise Legierungsabscheidung. |

| Schlechte Filmgleichmäßigkeit | Die Sichtlinienabscheidung führt ohne komplexe Vorrichtungen zu ungleichmäßiger Dicke. |

| Geringe Filmdichte | Energiearme Atome führen zu porösen, weniger dichten Beschichtungen. |

Benötigen Sie hochreine Beschichtungen ohne die Kontaminationsrisiken der thermischen Verdampfung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet überlegene PVD-Lösungen wie Sputtern und Elektronenstrahlverdampfung für präzise, hochwertige Filme. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Abscheidungsmethode für Ihre kritischen Anwendungen helfen. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden