Im Kern ist Sintern ein Fertigungsprozess, der ein pulverförmiges Material in eine feste, kohäsive Masse umwandelt. Dies geschieht durch die Anwendung von Wärme und Druck, aber entscheidend ist, dass die Temperatur nicht so hoch ansteigt, dass das Material in einen flüssigen Zustand schmilzt. Stattdessen bewirkt Sintern, dass die Atome an den Grenzen einzelner Pulverpartikel diffundieren und miteinander verschmelzen, wodurch sie auf mikroskopischer Ebene effektiv "verschweißt" werden.

Die zentrale Herausforderung in der fortgeschrittenen Fertigung besteht oft darin, wie feste Objekte aus Materialien mit extrem hohen Schmelzpunkten, wie Keramiken oder Wolfram, geformt werden können. Sintern löst dieses Problem, indem es eine Methode bereitstellt, Partikel bei Temperaturen unterhalb ihres Schmelzpunktes miteinander zu verbinden, was die Herstellung starker, dichter und komplexer Teile ermöglicht, die sonst nicht formbar wären.

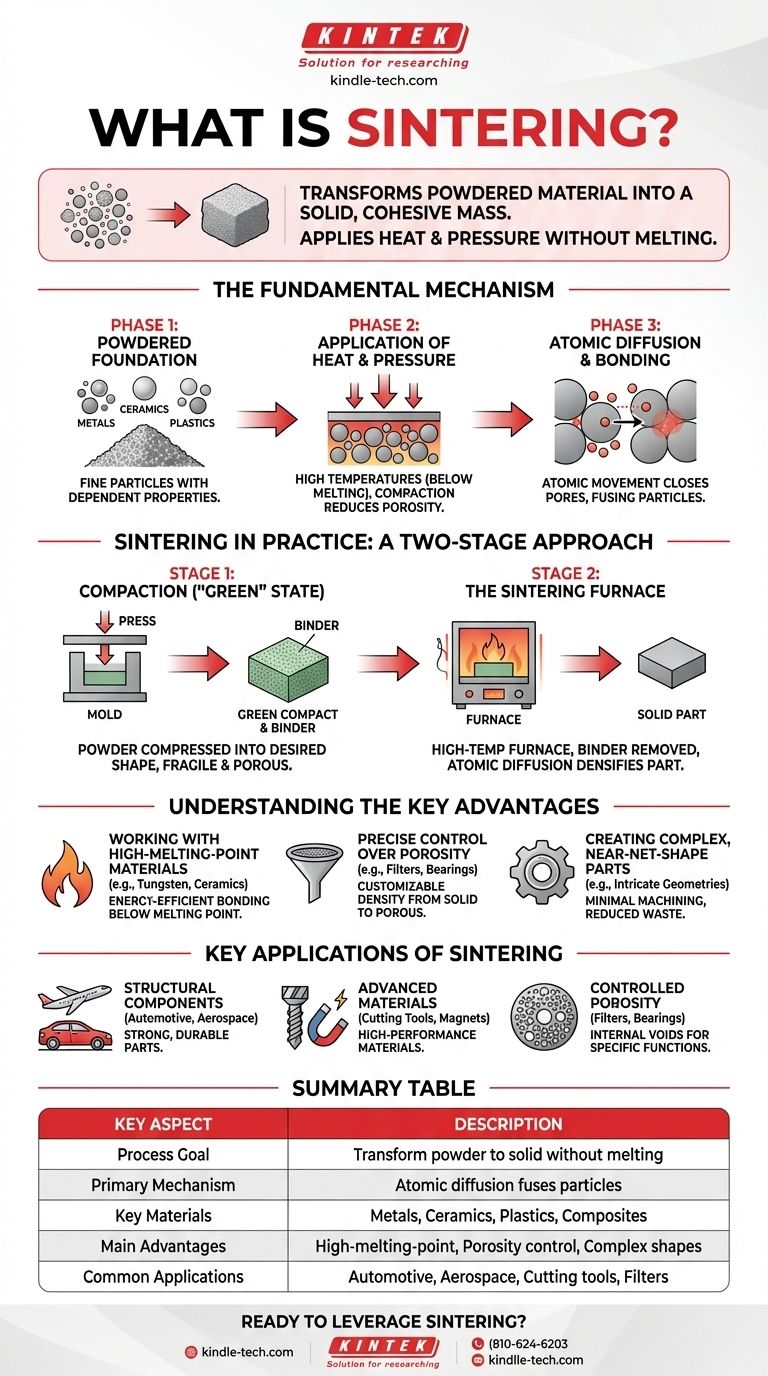

Der grundlegende Mechanismus: Wie Sintern funktioniert

Sintern ist kein einfacher Schmelz- und Wiedererstarrungsprozess. Es basiert auf einem subtileren thermodynamischen Prinzip namens Atomdiffusion, das in drei verschiedenen Phasen abläuft.

Phase 1: Die pulverförmige Grundlage

Der Prozess beginnt mit einer Masse feiner Partikel. Diese können aus einer Vielzahl von Materialien bestehen, darunter Metalle, Keramiken, Kunststoffe oder eine Kombination verschiedener Pulver. Die Eigenschaften des Endobjekts hängen stark von der Größe und Form dieser Ausgangspartikel ab.

Phase 2: Die Anwendung von Wärme und Druck

Das pulverförmige Material wird dann hohen Temperaturen in einem Ofen ausgesetzt. Diese Temperatur wird sorgfältig kontrolliert, um unterhalb des Schmelzpunktes des Materials zu bleiben. Die Wärme liefert die thermische Energie, die notwendig ist, um die Atome innerhalb der Partikel hochmobil zu machen.

Gleichzeitig wird oft Druck ausgeübt, um das Pulver zu verdichten. Dies zwingt die Partikel in engen Kontakt, reduziert den leeren Raum (Porosität) zwischen ihnen und schafft mehr Oberfläche für die Bindung.

Phase 3: Atomdiffusion und Bindung

Dies ist das Herzstück des Sinterprozesses. Mit erhöhter Energie durch die Wärme und engem Kontakt durch den Druck beginnen Atome, über die Grenzen zu wandern, wo sich die einzelnen Partikel berühren. Diese Atombewegung schließt die Poren zwischen den Partikeln, verschmilzt sie zu einem dichten, festen Stück.

Sintern in der Praxis: Ein zweistufiger Ansatz

Während die Physik Wärme, Druck und Diffusion beinhaltet, ist die industrielle Anwendung oft ein strukturierterer, zweistufiger Prozess.

Stufe 1: Verdichtung ("Grün"-Zustand)

Zuerst wird das Pulver in eine gewünschte Form gepresst, oft unter Verwendung einer Matrize oder Form. Dieses anfängliche, zerbrechliche Bauteil wird als "Grünling" bezeichnet. Es besitzt die grundlegende Geometrie des Endteils, aber es fehlt ihm an Festigkeit und es ist noch porös. Manchmal wird ein temporäres Bindemittel mit dem Pulver gemischt, um ihm zu helfen, diese Form zu halten.

Stufe 2: Der Sinterofen

Der Grünling wird dann vorsichtig in einen Hochtemperaturofen gelegt. Wenn die Temperatur steigt, wird jegliches temporäres Bindemittel verbrannt. Dann, wenn das Teil seine Zielsintertemperatur erreicht, übernimmt der Atomdiffusionsprozess, verdichtet das Bauteil und verwandelt es in ein starkes, integriertes Teil.

Die wichtigsten Vorteile verstehen

Sintern wird nicht zufällig gewählt; es bietet einzigartige Fähigkeiten, die traditionelles Schmelzen und Gießen nicht erreichen können.

Vorteil: Arbeiten mit hochschmelzenden Materialien

Sintern ist die bevorzugte Methode für Materialien wie Wolfram (Schmelzpunkt 3.422 °C) und technische Keramiken. Es ist weitaus energieeffizienter und praktischer, diese Materialien unterhalb ihres Schmelzpunktes zu verbinden, als zu versuchen, sie zu schmelzen und zu gießen.

Vorteil: Präzise Kontrolle der Porosität

Da der Prozess mit einem Pulver beginnt, können Ingenieure die Enddichte präzise steuern. Sintern kann vollständig feste, nicht-poröse Teile erzeugen oder absichtlich vorzeitig gestoppt werden, um Objekte mit einem bestimmten Porositätsgrad herzustellen, was ideal für Filter oder selbstschmierende Lager ist.

Vorteil: Herstellung komplexer, endkonturnaher Teile

Sintern ermöglicht die Herstellung komplizierter und komplexer Geometrien direkt aus einer Form. Dies erzeugt "endkonturnahe" Teile, die nur minimale Nachbearbeitung erfordern, wodurch Abfall und Herstellungskosten reduziert werden. Die primäre Herausforderung besteht darin, die Schrumpfung, die auftritt, wenn das Teil verdichtet wird, genau vorherzusagen und zu kontrollieren.

Wichtige Anwendungen des Sinterns

Das richtige Herstellungsverfahren hängt vollständig vom gewünschten Ergebnis ab. Sintern ist für mehrere unterschiedliche Ziele einzigartig geeignet.

- Wenn Ihr Hauptaugenmerk auf Strukturbauteilen liegt: Sintern wird verwendet, um starke, langlebige Stahl- und Legierungsteile für die Automobil-, Luft- und Raumfahrtindustrie sowie den Maschinenbau herzustellen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien liegt: Es ist unerlässlich für die Herstellung von Hochleistungskeramiken, Hartmetallen für Schneidwerkzeuge und spezialisierten Magnetmaterialien.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt: Der Prozess ist ideal für die Herstellung von Metallfiltern, porösen Lagern und anderen Komponenten, bei denen innere Hohlräume ein kritisches Konstruktionsmerkmal sind.

Letztendlich ist Sintern eine grundlegende Technologie, die das Potenzial fortschrittlicher Materialien erschließt, indem sie feste Objekte von der Partikelebene aufbaut.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessziel | Pulverförmiges Material ohne vollständiges Schmelzen in eine feste Masse umwandeln. |

| Primärer Mechanismus | Atomdiffusion verschmilzt Partikel bei hohen Temperaturen. |

| Schlüsselmaterialien | Metalle, Keramiken, Kunststoffe, Verbundwerkstoffe. |

| Hauptvorteile | Funktioniert mit hochschmelzenden Materialien; kontrolliert die Porosität; erzeugt komplexe Formen. |

| Häufige Anwendungen | Automobil-/Luft- und Raumfahrtteile, Schneidwerkzeuge, Filter, poröse Lager. |

Bereit, Sintern für Ihre fortschrittlichen Materialien oder komplexen Teiledesigns zu nutzen?

Bei KINTEK sind wir spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, die für Forschung und Entwicklung in Sinterprozessen benötigt werden. Egal, ob Sie mit Hochleistungskeramiken, Metalllegierungen arbeiten oder neue poröse Materialien entwickeln, unsere Expertise kann Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Sinteranwendungen im Labor unterstützen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was ist die Funktion eines VHPS-Systems in CoCrFeNiMn-Legierungen? Erreichen von nahezu theoretischer Dichte und hoher Reinheit