Im Wesentlichen ist der Schmelzofeprozess eine kontrollierte industrielle Methode zur Umwandlung fester Metalle in einen flüssigen Zustand durch Anwendung intensiver Hitze. Die gebräuchlichste und effizienteste moderne Methode, die in Gießereien und beim Guss eingesetzt wird, ist der Induktionsschmelzofen, der die Prinzipien der elektromagnetischen Induktion nutzt, um die Wärme direkt im Metall selbst zu erzeugen und so ein sauberes und homogenes Schmelzergebnis zu gewährleisten.

Das Kernprinzip, das man verstehen muss, ist, dass moderne Schmelzöfen Metall nicht einfach mit externen Flammen „backen“. Stattdessen verwenden sie fortschrittliche Methoden wie elektromagnetische Felder, um die Wärme von innen im Material zu erzeugen, was eine überlegene Kontrolle über Temperatur, Reinheit und Legierungskonsistenz bietet.

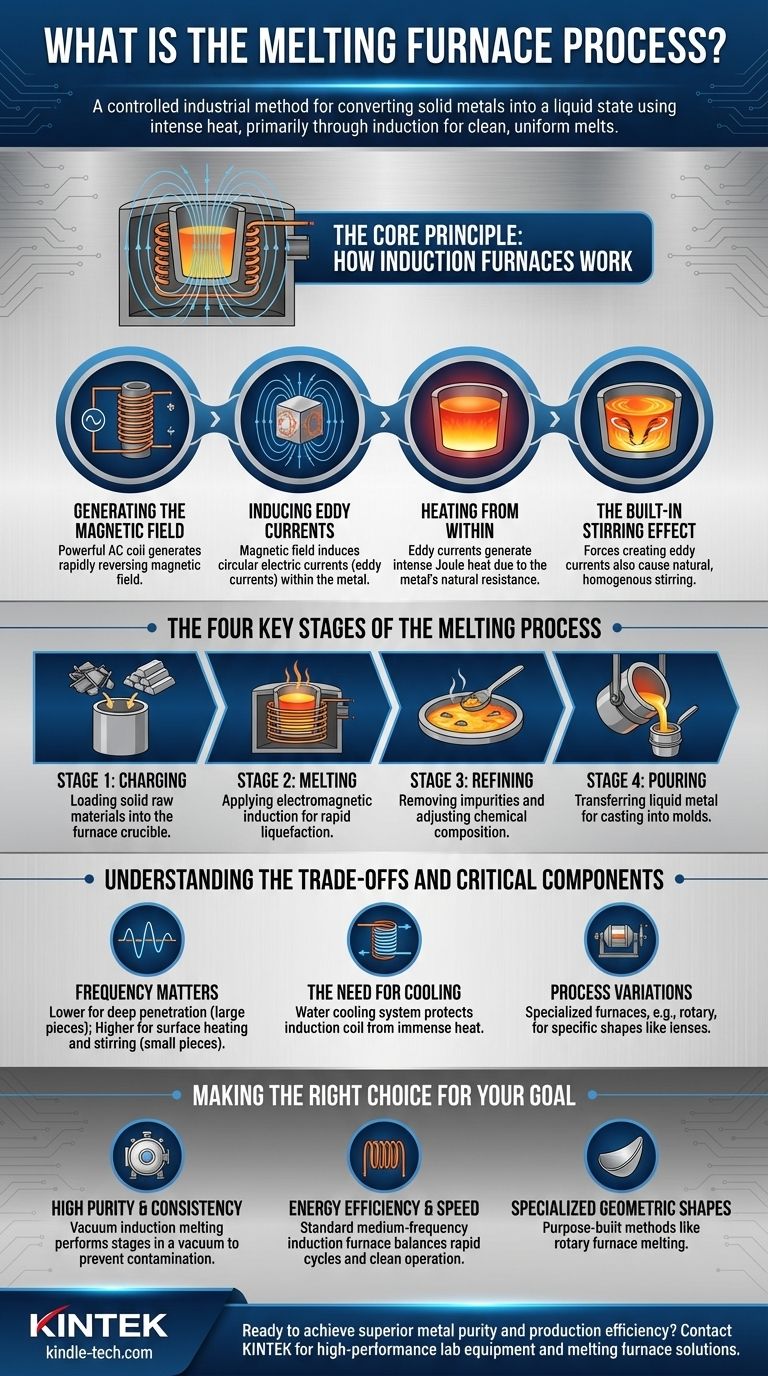

Das Kernprinzip: Wie Induktionsöfen funktionieren

Der Induktionsschmelzprozess ist eine saubere, energieeffiziente und hochgradig kontrollierbare Methode. Sein Betrieb beruht auf grundlegenden physikalischen Prinzipien, um ein schnelles und gleichmäßiges Schmelzen ohne direkten Kontakt mit einem Heizelement zu erreichen.

Erzeugung des Magnetfeldes

Ein Induktionsofen verwendet eine starke Spule, die typischerweise aus Kupferrohren besteht und an eine Wechselstromquelle (AC) angeschlossen ist. Wenn Strom durch diese Spule fließt, erzeugt sie ein starkes und sich schnell umkehrendes Magnetfeld in dem Raum in der Mitte der Spule, in dem sich ein Tiegel mit der Metallcharge befindet.

Induzieren von Wirbelströmen

Dieses starke wechselnde Magnetfeld durchdringt das Metall, das sich im Tiegel befindet. Wenn die Magnetfeldlinien das leitfähige Metall durchschneiden, induzieren sie kleine, kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Erhitzen von innen

Die induzierten Wirbelströme fließen durch das Metall, das einen natürlichen elektrischen Widerstand besitzt. Dieser Widerstand gegen den Stromfluss erzeugt intensive Wärme, ein Phänomen, das als Joulesche Wärme bekannt ist. Entscheidend ist, dass die Wärme im Metall erzeugt wird und nicht von einer externen Quelle zugeführt wird, was zu einem sehr schnellen und effizienten Schmelzen führt.

Der eingebaute Rühreffekt

Ein einzigartiger Vorteil des Induktionsprozesses ist, dass die gleichen Kräfte, die die Wirbelströme erzeugen, auch dazu führen, dass das geschmolzene Metall kräftig umgerührt wird. Diese natürliche Rührwirkung stellt sicher, dass die Schmelze homogen ist, Legierungselemente gleichmäßig verteilt und eine einheitliche Temperatur in der gesamten Charge aufrechterhalten wird.

Die vier Schlüsselphasen des Schmelzprozesses

Unabhängig von der spezifischen Ofenart folgt der Schmelzprozess im Allgemeinen einem strukturierten Arbeitsablauf vom festen Rohmaterial bis zum flüssigen Produkt, das zum Gießen bereit ist.

Phase 1: Beschickung

Dies ist die anfängliche Ladephase. Rohmaterialien, die Schrott, Barren und spezifische Legierungselemente umfassen können, werden sorgfältig ausgewählt und in den Tiegel des Ofens gegeben. Die Zusammensetzung der Charge wird präzise berechnet, um die gewünschte Endlegierung zu erzielen.

Phase 2: Schmelzen

Nach der Beschickung wird der Ofen mit Strom versorgt. Bei einem Induktionsofen wird das elektromagnetische Feld aktiviert, wodurch Wirbelströme induziert werden und das Material bis zu seinem Verflüssigungspunkt erhitzt wird. Der Prozess wird genau überwacht, um die Schmelzrate und den Energieverbrauch zu steuern.

Phase 3: Raffinieren

Nachdem das Metall vollständig geschmolzen ist, beginnt die Raffinierungsphase. Dieser kritische Schritt konzentriert sich auf die Entfernung von Verunreinigungen und die Anpassung der chemischen Zusammensetzung. Beispielsweise schwimmen weniger dichte Verunreinigungen, bekannt als Schlacke, an die Oberfläche und können abgeschöpft werden. Dies stellt sicher, dass das Endmetall strenge Qualitätsanforderungen erfüllt.

Phase 4: Gießen

Sobald das geschmolzene Metall die richtige Temperatur und Zusammensetzung erreicht hat, wird es aus dem Ofen gegossen. Dies geschieht typischerweise durch Neigen des Ofenkörpers, um das flüssige Metall in einen Pfannenwagen zu überführen, der es dann zum Gießen in Formen transportiert, um es in eine endgültige Form zu erstarren.

Verständnis der Kompromisse und kritischen Komponenten

Obwohl der Schmelzprozess leistungsstark ist, beinhaltet er wichtige Variablen und Unterstützungssysteme, die für einen erfolgreichen und sicheren Betrieb von entscheidender Bedeutung sind. Das Verständnis dieser Elemente ist unerlässlich, um die Nuancen der Technologie wertzuschätzen.

Warum die Frequenz wichtig ist

Die Frequenz des im Induktionsofen verwendeten Wechselstroms ist ein kritischer Parameter. Niedrigere Frequenzen dringen tiefer in die Metallcharge ein und eignen sich daher zum Schmelzen großer Stücke. Höhere Frequenzen sind besser für kleinere Stücke oder wenn eine kräftigere Rührwirkung gewünscht wird.

Die Notwendigkeit der Kühlung

Die enormen elektrischen Ströme, die durch die Induktionsspule fließen, erzeugen erhebliche Wärme. Um zu verhindern, dass die Spule selbst schmilzt, ist sie als Hohlrohr konstruiert, durch das ein Wasserkühlsystem kontinuierlich Flüssigkeit zirkulieren lässt, um Wärme abzuführen und die Betriebsintegrität zu gewährleisten.

Prozessvariationen

Obwohl das Induktionsschmelzen weit verbreitet ist, gibt es für spezielle Anwendungen auch andere spezialisierte Öfen. Ein Rotationsschmelzofen verwendet beispielsweise Wärme und Zentrifugalkraft, um geschmolzenes Glas oder niedrigschmelzende Legierungen in präzise parabolische Formen für Linsen und Spiegel zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Ansatz beim Schmelzen im Ofen wird immer durch das gewünschte Ergebnis bestimmt, sei es Materialreinheit, Produktionsgeschwindigkeit oder ein spezialisiertes Endprodukt.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Legierungskonsistenz liegt: Das Vakuuminduktionsschmelzverfahren ist überlegen, da es die Phasen in einem Vakuum durchführt, um eine Kontamination durch die Atmosphäre zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Geschwindigkeit für gängige Metalle liegt: Ein Standard-Mittelfrequenz-Induktionsofen bietet eine optimale Balance zwischen schnellen Schmelzzyklen und sauberem Betrieb.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochspezialisierter geometrischer Formen liegt: Eine speziell entwickelte Methode, wie das Schmelzen im Rotationsschmelzofen, ist erforderlich, um Ergebnisse zu erzielen, die durch herkömmliches Gießen nicht möglich sind.

Letztendlich verwandelt der Schmelzofeprozess Rohmaterialien in präzise konstruiertes flüssiges Metall, bereit, die Grundlage für unzählige Endprodukte zu bilden.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Beschickung | Laden von festem Metall (Schrott, Barren) in den Tiegel | Vorbereitung des Rohmaterials zum Schmelzen |

| 2. Schmelzen | Anwendung elektromagnetischer Induktion zur Erzeugung innerer Wärme | Schnelles und gleichmäßiges Verflüssigen der Metallcharge |

| 3. Raffinieren | Abschöpfen von Schlacke und Anpassung der chemischen Zusammensetzung | Entfernen von Verunreinigungen und Erreichen der Ziellegierungsspezifikationen |

| 4. Gießen | Neigen des Ofens, um geschmolzenes Metall in einen Pfannenwagen zu überführen | Vorbereitung des flüssigen Metalls zum Gießen in Endformen |

Sind Sie bereit, überlegene Metallreinheit und Produktionseffizienz in Ihrem Labor oder Ihrer Gießerei zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Schmelzofenlösungen. Unsere Expertise stellt sicher, dass Sie die richtige Technologie erhalten – sei es für hochreines Vakuuminduktionsschmelzen oder energieeffiziente Standardmodelle –, um Ihre spezifischen Materialziele zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Schmelzofen Ihren Metallverarbeitungsworkflow verändern, die Legierungskonsistenz verbessern und Ihren Betriebsdurchsatz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist der Prozess des Vakuumschmelzens? Erreichen von ultrareinen Metallen für kritische Anwendungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM