Die primären Methoden zur Dünnschichtabscheidung werden grob in zwei Familien eingeteilt: Physikalische Abscheidung und Chemische Abscheidung. Jede Kategorie enthält mehrere spezifische Techniken, wobei die gebräuchlichsten die Physikalische Gasphasenabscheidung (PVD), die Chemische Gasphasenabscheidung (CVD) und die Atomlagenabscheidung (ALD) sind. Die Wahl der Methode hängt vollständig vom Ausgangsmaterial, dem Substrat, auf das es aufgetragen wird, und den gewünschten Eigenschaften des Endfilms ab.

Die Kernunterscheidung liegt nicht in einer einzelnen "besten" Methode, sondern im Verständnis des grundlegenden Unterschieds zwischen physikalischen Prozessen (wie dem Verdampfen und Kondensieren eines Materials) und chemischen Prozessen (der Verwendung von Reaktionen zum Aufbau eines Films). Ihre spezifische Anwendung und die erforderlichen Filmeigenschaften bestimmen immer die optimale Technik.

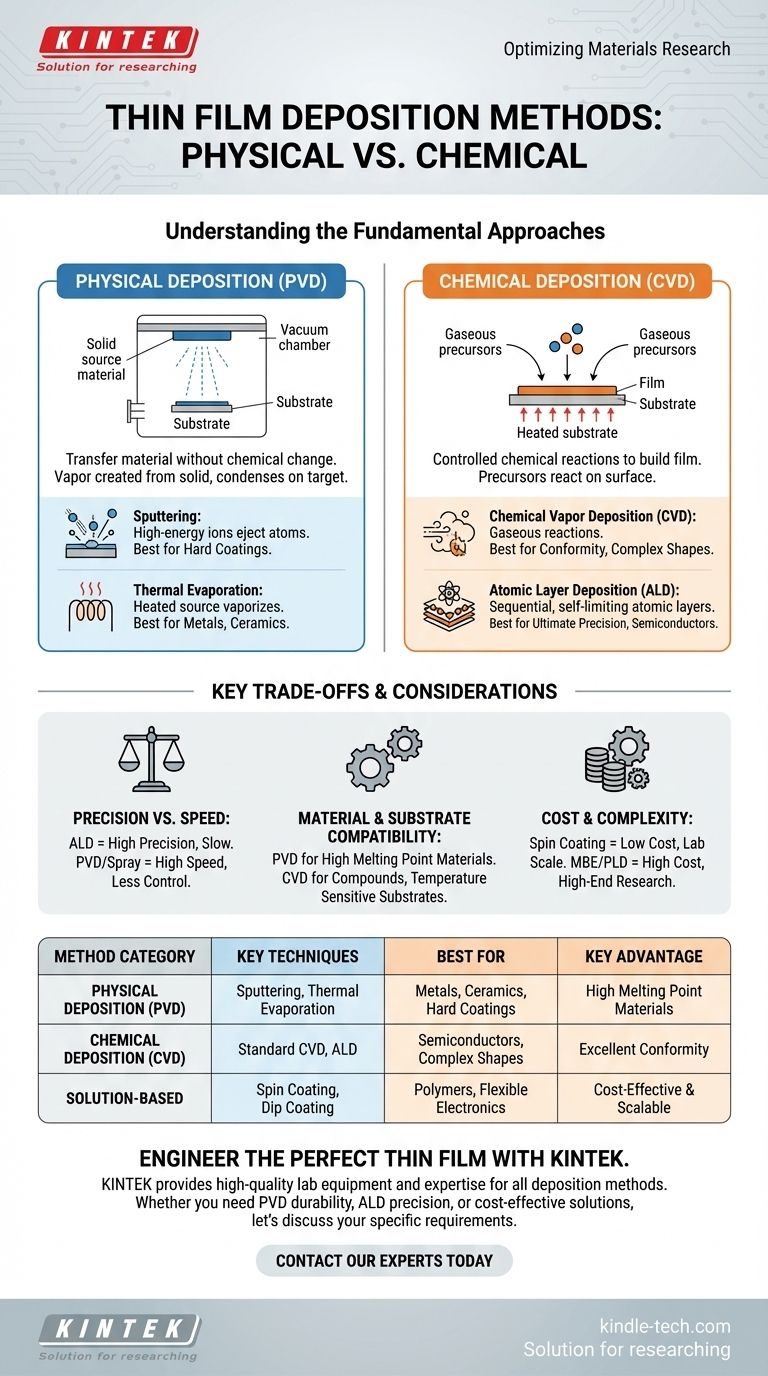

Die zwei grundlegenden Ansätze: Physikalisch vs. Chemisch

Auf höchster Ebene werden alle Abscheidungstechniken nach ihrem zugrunde liegenden Mechanismus sortiert. Diese primäre Unterteilung beeinflusst alles, von der benötigten Ausrüstung bis zu den Arten von Materialien, die abgeschieden werden können.

Physikalische Abscheidungsmethoden

Physikalische Methoden übertragen ein Material von einer Quelle auf ein Substrat, ohne dessen chemische Zusammensetzung zu verändern. Der Prozess beinhaltet typischerweise die Erzeugung eines Dampfes aus einem festen Ausgangsmaterial in einer Vakuumkammer, der dann auf der Zieloberfläche kondensiert.

Physikalische Gasphasenabscheidung (PVD) ist der Oberbegriff für diese Techniken. Sie ist hochwirksam für die Abscheidung von Materialien mit hohen Schmelzpunkten, wie Metallen und Keramiken, um harte, verschleißfeste Beschichtungen zu erzeugen.

Zwei prominente PVD-Methoden sind das Sputtern, bei dem hochenergetische Ionen ein Quelltarget bombardieren, um Atome auszustoßen, die sich dann auf dem Substrat ablagern, und die thermische Verdampfung, bei der das Quellmaterial in einem Vakuum erhitzt wird, bis es verdampft und auf dem Substrat kondensiert.

Chemische Abscheidungsmethoden

Chemische Methoden nutzen kontrollierte chemische Reaktionen, um den Dünnfilm zu erzeugen und abzuscheiden. Gasförmige oder flüssige chemische Vorläufer reagieren auf oder nahe der Substratoberfläche und hinterlassen eine feste Schicht des gewünschten Materials.

Chemische Gasphasenabscheidung (CVD) ist ein Eckpfeiler dieser Kategorie. Bei der CVD wird das Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt, die auf der Substratoberfläche reagieren und sich zersetzen, um den gewünschten Film zu erzeugen.

Eine hoch entwickelte Untergruppe davon ist die Atomlagenabscheidung (ALD). Diese Technik scheidet einen Film Schicht für Schicht, eine einzelne Atomlage nach der anderen, durch sequentielle, selbstlimitierende chemische Reaktionen ab und bietet eine unübertroffene Präzision und Kontrolle über Dicke und Gleichmäßigkeit.

Andere chemische Methoden umfassen lösungsmittelbasierte Prozesse wie das Spin-Coating und das Dip-Coating, die oft für Polymerverbindungen in Anwendungen wie flexibler Elektronik verwendet werden.

Die wichtigsten Kompromisse verstehen

Die Auswahl einer Abscheidungsmethode beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine universell überlegene Wahl, sondern nur die am besten geeignete Wahl für ein bestimmtes Ziel.

Präzision vs. Geschwindigkeit

Es besteht oft ein umgekehrtes Verhältnis zwischen Abscheidungsgeschwindigkeit und Filmqualität. Techniken wie ALD bieten Präzision auf atomarer Ebene und erzeugen perfekt gleichmäßige und konforme Filme, aber der Prozess ist von Natur aus langsam.

Umgekehrt können Methoden wie das Sputtern (PVD) oder die Sprühpyrolyse Material viel schneller über große Flächen abscheiden, bieten aber möglicherweise weniger Kontrolle über die Filmkonformität und die mikroskopische Struktur.

Material- und Substratkompatibilität

Das Material, das Sie abscheiden möchten, ist eine primäre Einschränkung. PVD eignet sich hervorragend für Metalle, Legierungen und Keramiken, die physikalisch verdampft werden können.

CVD hängt von der Verfügbarkeit geeigneter chemischer Vorläufer ab, die reagieren können, um das gewünschte Material zu bilden, was es ideal für Verbindungen wie Siliziumdioxid oder Siliziumnitrid in der Halbleiterindustrie macht. Die Prozesstemperatur ist ebenfalls entscheidend, da das Substrat der für die chemische Reaktion erforderlichen Wärme standhalten muss.

Kosten und Komplexität

Die Komplexität und die Kosten der benötigten Ausrüstung variieren dramatisch. Ein einfacher Spin-Coater ist ein relativ kostengünstiges Werkzeug, das für Labore und Prototypen geeignet ist.

Im Gegensatz dazu stellt ein System für die Molekularstrahlepitaxie (MBE) oder die Pulslaserabscheidung (PLD) eine erhebliche Kapitalinvestition dar, die für High-End-Forschung und -Fertigung reserviert ist, wo absolute Reinheit und kristalline Qualität nicht verhandelbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den primären Anforderungen Ihres Projekts geleitet werden, sei es Leistung, Kosten oder Umfang.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Konformität für Halbleiter oder Optik liegt: Ihre besten Optionen sind wahrscheinlich die Atomlagenabscheidung (ALD) oder die Molekularstrahlepitaxie (MBE).

- Wenn Ihr Hauptaugenmerk auf einer harten, langlebigen Beschichtung für Werkzeuge oder Automobilteile liegt: PVD-Techniken wie das Sputtern sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht-sichtbarer Oberflächen liegt: Die Chemische Gasphasenabscheidung (CVD) ist aufgrund der Natur von Gasphasenreaktionen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Anwendung von Polymeren oder Materialien für flexible Elektronik liegt: Lösungsmittelbasierte Methoden wie Spin-Coating oder Sprühpyrolyse bieten einen schnellen und skalierbaren Weg.

Durch das Verständnis dieser grundlegenden Kategorien und Kompromisse können Sie Materialien mit den präzisen Eigenschaften entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Physikalische Abscheidung (PVD) | Sputtern, Thermische Verdampfung | Metalle, Keramiken, Harte Beschichtungen | Materialien mit hohem Schmelzpunkt |

| Chemische Abscheidung (CVD) | Standard-CVD, ALD | Halbleiter, Komplexe Formen | Hervorragende Konformität |

| Lösungsbasiert | Spin-Coating, Dip-Coating | Polymere, Flexible Elektronik | Kostengünstig & Skalierbar |

Entwickeln Sie mit KINTEK den perfekten Dünnfilm für Ihre Anwendung.

Die Wahl der richtigen Abscheidungsmethode ist entscheidend, um die benötigten Materialeigenschaften zu erzielen. Ob Ihr Projekt die Haltbarkeit einer PVD-Beschichtung, die Präzision von ALD für Halbleiter oder die Kosteneffizienz lösungsmittelbasierter Methoden erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um den Erfolg Ihres Labors zu unterstützen.

Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen. Lassen Sie uns Ihre spezifischen Anforderungen besprechen und gemeinsam die optimale Lösung finden.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung