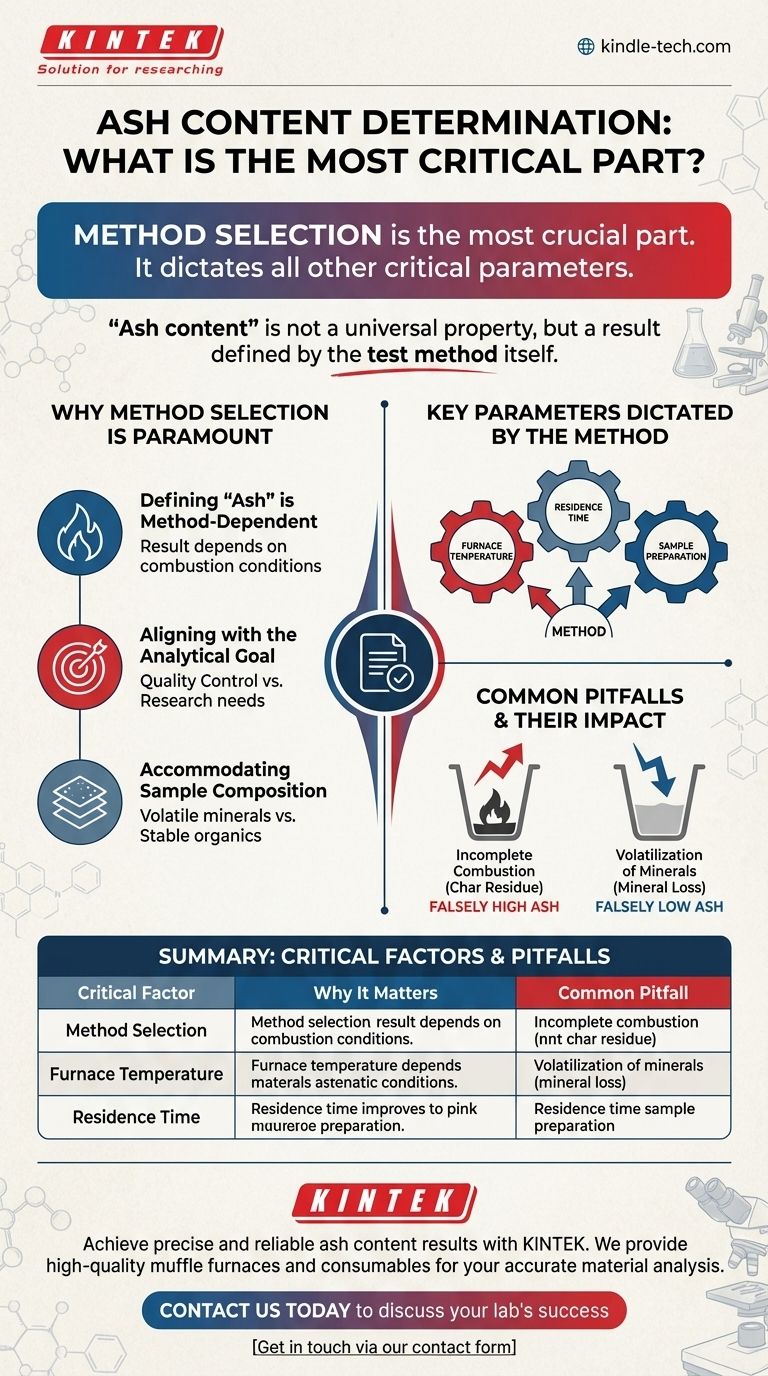

Der wichtigste Teil der Aschegehaltsbestimmung ist die Auswahl und konsequente Anwendung der richtigen Analysemethode für Ihre spezifische Probe und Ihr Ziel. Diese grundlegende Entscheidung bestimmt alle anderen kritischen Parameter, wie Ofentemperatur und Heizzeit, die für die Erzielung genauer, wiederholbarer und aussagekräftiger Ergebnisse unerlässlich sind.

Die Kernbotschaft ist, dass "Aschegehalt" keine universelle Eigenschaft eines Materials ist, sondern ein Ergebnis, das durch die Testmethode selbst definiert wird. Die größten Fehler entstehen nicht durch kleinere Bedienungsfehler, sondern durch die Anwendung einer Methode, die für das zu analysierende Material oder die gestellte Frage grundsätzlich ungeeignet ist.

Warum die Methodenauswahl entscheidend ist

Der Wert eines Aschegehaltstests hängt vollständig von der Verwendung eines Verfahrens ab, das für das Material und den beabsichtigten Zweck der Messung geeignet ist. Eine Methode, die für einen Probentyp perfekt funktioniert, kann für einen anderen völlig ungültige Daten liefern.

Die Definition von "Asche" ist methodenabhängig

Der Begriff "Asche" bezieht sich auf den anorganischen, nicht brennbaren Rückstand, der nach vollständiger Verbrennung einer Probe übrig bleibt. Die genaue chemische Zusammensetzung dieses Rückstands hängt jedoch von den Bedingungen des Verbrennungsprozesses ab. Unterschiedliche Temperaturen und Dauern können ändern, welche Elemente in welcher Form (z. B. Oxide, Carbonate, Sulfate) zurückbleiben.

Abstimmung mit dem Analyseziel

Der Grund für den Test bestimmt die Methode. Wenn Sie eine Qualitätskontrolle an einem Kunststoff durchführen, benötigen Sie eine standardisierte Methode, um sicherzustellen, dass Ihre Ergebnisse mit einer Spezifikation vergleichbar sind. Wenn Sie ein Lebensmittel auf seinen gesamten Mineralgehalt analysieren, benötigen Sie eine andere Methode, die darauf ausgelegt ist, diese Mineralien ohne Verlust zu erhalten.

Berücksichtigung der Probenzusammensetzung

Verschiedene Materialien verhalten sich bei hohen Temperaturen unterschiedlich. Eine Methode, die für eine stabile anorganische Probe entwickelt wurde, schlägt fehl, wenn sie auf ein Material mit flüchtigen Mineralsalzen angewendet wird, da diese Mineralien während des Erhitzens verloren gehen könnten, was zu einem ungenauen Ergebnis führt.

Wichtige Parameter, die durch die Methode bestimmt werden

Sobald eine Methode ausgewählt wurde, bietet sie einen präzisen Bauplan für mehrere kritische Variablen. Die Konsistenz dieser Parameter ist für zuverlässige Ergebnisse unerlässlich.

Ofentemperatur

Dies ist oft die wichtigste Variable. Eine zu niedrige Temperatur führt zu einer unvollständigen Verbrennung des organischen Materials, wobei Kohlenstoffrückstände zurückbleiben und das Aschegewicht künstlich erhöht wird. Eine zu hohe Temperatur kann dazu führen, dass bestimmte anorganische Komponenten zersetzt oder verdampft werden, was zu einem fälschlicherweise niedrigen Ergebnis führt.

Verweilzeit

Dies bezieht sich darauf, wie lange die Probe im Ofen erhitzt wird. Eine unzureichende Zeit führt zu einer unvollständigen Verbrennung, was eine häufige Fehlerquelle ist. Die erforderliche Zeit wird durch die Probengröße, ihre Zusammensetzung und die Ofentemperatur bestimmt.

Probenvorbereitung

Eine Analyse ist nur so gut wie die Probe, die sie repräsentiert. Eine ordnungsgemäße Vorbereitung stellt sicher, dass der kleine getestete Teil repräsentativ für das Ganze ist. Dies beinhaltet oft das Mahlen, Mischen und Trocknen der Probe, um ein homogenes Material zu erzeugen, bevor es zur Analyse gewogen wird.

Die häufigsten Fallstricke verstehen

Auch bei einer gewählten Methode ist das Bewusstsein für potenzielle Fehler entscheidend für die korrekte Interpretation der Ergebnisse. Die Methode ist darauf ausgelegt, diese Probleme zu mindern, aber sie stellen die grundlegenden Herausforderungen der Analyse dar.

Unvollständige Verbrennung

Dies ist der häufigste Fehler und führt zu einem fälschlicherweise hohen Aschegehalt. Er tritt auf, wenn die Temperatur zu niedrig, die Heizzeit zu kurz oder die Probe zu groß ist. Der resultierende Rückstand enthält unverbranntes organisches Material (Kohle) zusätzlich zur echten Mineralasche.

Verflüchtigung von Mineralien

Dieser Fehler führt zu einem fälschlicherweise niedrigen Aschegehalt. Bei übermäßig hohen Temperaturen können bestimmte Mineralsalze (wie Chloride und Carbonate) zersetzt werden und als Gase entweichen. Eine richtig ausgewählte Methode verwendet eine Temperatur, die hoch genug für eine vollständige Verbrennung ist, aber niedrig genug, um diesen Verlust zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Aschegehaltsbestimmung erfolgreich ist, stimmen Sie Ihren Ansatz auf Ihr primäres Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Produktkonsistenz und Qualitätskontrolle liegt: Ihre Priorität ist die strikte Einhaltung einer standardisierten Methode (z. B. ASTM, ISO), die sicherstellt, dass Ihre Ergebnisse wiederholbar und vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des wahren Gesamtmineralgehalts für die Forschung liegt: Sie müssen sorgfältig eine Methode auswählen, die eine vollständige Verbrennung gewährleistet, ohne eine Verflüchtigung der spezifischen in Ihrer Probe vorhandenen Mineralien zu verursachen.

Letztendlich ist ein zuverlässiger Aschegehaltswert das direkte Ergebnis einer bewusst gewählten und sorgfältig ausgeführten Analysemethode.

Zusammenfassungstabelle:

| Kritischer Faktor | Warum es wichtig ist | Häufiger Fehler |

|---|---|---|

| Methodenauswahl | Definiert, was "Asche" für Ihre Probe und Ihr Ziel ist. | Die Verwendung einer ungeeigneten Methode liefert ungültige Daten. |

| Ofentemperatur | Gewährleistet vollständige Verbrennung ohne Mineralverlust. | Zu niedrig = unvollständige Verbrennung; Zu hoch = Verflüchtigung. |

| Verweilzeit | Ermöglicht vollständiges Verbrennen von organischem Material. | Unzureichende Zeit führt zu Kohlenstoffrückständen (falsch hoher Aschegehalt). |

Erzielen Sie präzise und zuverlässige Aschegehaltswerte mit KINTEK.

Die Auswahl und konsequente Anwendung der richtigen Methode ist komplex. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich präziser Muffelöfen und Verbrauchsmaterialien, die Ihr Labor für eine genaue Materialanalyse benötigt. Unsere Experten können Ihnen bei der Auswahl der richtigen Werkzeuge für Ihre spezifische Anwendung helfen und so sicherstellen, dass Ihre Qualitätskontroll- und Forschungsziele erreicht werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen und sicherstellen können, dass Ihre Analyseergebnisse stets aussagekräftig sind. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Was ist die Betriebstemperatur der Muffelofen? Finden Sie Ihren idealen Bereich für den Laborerfolg

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Ist Sintern dasselbe wie Schweißen? Wichtige Unterschiede bei der Materialbindung und -fusion erklärt

- Welche Gefahr besteht bei der Verwendung eines Ofens? Schützen Sie Ihr Zuhause vor dem stillen Killer