Der absolut wichtigste Teil der Wärmebehandlung ist nicht ein bestimmter Schritt, sondern die präzise und unerschütterliche Kontrolle über den gesamten Temperatur-Zeit-Zyklus. Dieser Zyklus besteht aus drei miteinander verbundenen Phasen – Erhitzen, Halten und Abkühlen – und ein Versagen in einer dieser Phasen beeinträchtigt das Endergebnis. Die korrekte Ausführung dieses gesamten Profils ist das, was ein Material transformiert, um gewünschte Eigenschaften wie Härte oder Duktilität zu erzielen.

Während sich viele auf das schnelle Abkühlen beim Abschrecken konzentrieren, liegt der wahre Schlüssel zu einer erfolgreichen Wärmebehandlung im Verständnis, dass jede Phase – Erhitzen, Halten und Abkühlen – voneinander abhängig ist. Der „wichtigste Teil“ ist die Disziplin, diese gesamte Beziehung zwischen Temperatur und Zeit für ein spezifisches, vorher festgelegtes Ergebnis zu kontrollieren.

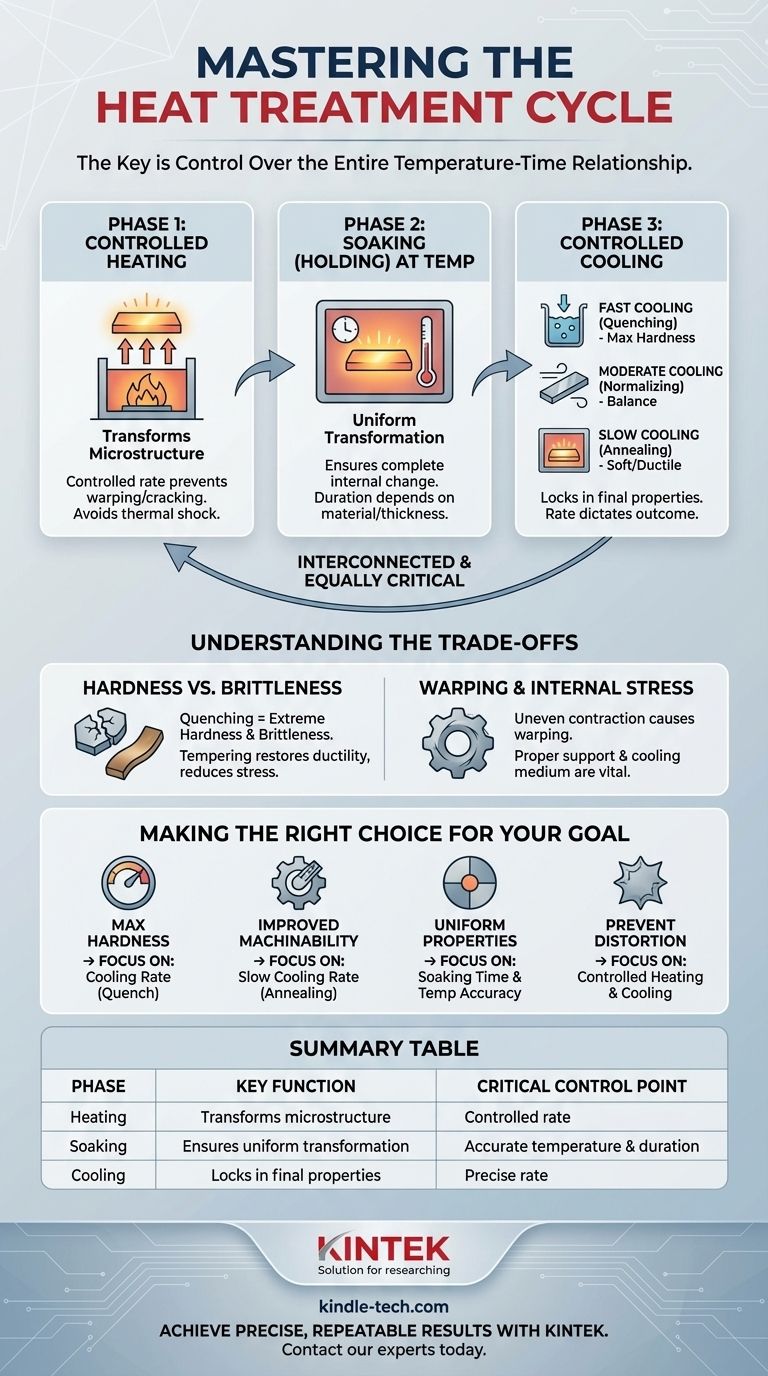

Die drei Säulen des Wärmebehandlungszyklus

Jeder Wärmebehandlungsprozess, unabhängig vom spezifischen Ziel, basiert auf drei grundlegenden und gleichermaßen kritischen Phasen. Sie als separate Schritte zu betrachten, ist ein Fehler; sie sind ein kontinuierlicher Prozess, bei dem jede Phase die Bühne für die nächste bereitet.

Phase 1: Kontrolliertes Erhitzen

In der anfänglichen Erhitzungsphase wird das Material auf eine bestimmte Zieltemperatur gebracht. Diese Temperatur wird gewählt, weil sie es der inneren Kristallstruktur oder Mikrostruktur des Materials ermöglicht, sich in einen formbareren und gleichmäßigeren Zustand zu verändern (bei Stahl ist dies typischerweise die Bildung von Austenit).

Eine kontrollierte, gleichmäßige Erwärmungsrate ist entscheidend. Zu schnelles Erhitzen kann thermischen Schock verursachen, was zu Spannungen, Verzug oder sogar Rissen führen kann, insbesondere bei komplexen oder großen Bauteilen.

Phase 2: Halten (Haltezeit) bei Temperatur

Sobald die Zieltemperatur erreicht ist, wird das Material für eine bestimmte Dauer „gehalten“ oder „gebadet“. Der Zweck des Haltens ist es, sicherzustellen, dass die inneren strukturellen Veränderungen gleichmäßig im gesamten Volumen des Teils stattfinden.

Wenn die Haltezeit zu kurz ist, hat sich der Kern des Materials möglicherweise nicht vollständig umgewandelt, was zu inkonsistenten und unvorhersehbaren Eigenschaften führt. Die erforderliche Zeit hängt von der Zusammensetzung des Materials, seiner Querschnittsdicke und dem spezifischen Prozess ab.

Phase 3: Kontrolliertes Abkühlen

Dies ist oft die dramatischste und sichtbarste Phase. Die Rate, mit der das Material von der Halte-Temperatur abgekühlt wird, „fixiert“ eine spezifische Endstruktur, die direkt seine mechanischen Eigenschaften bestimmt.

- Schnelles Abkühlen (Abschrecken): Das Eintauchen des Materials in Wasser, Öl oder eine Polymerlösung fängt eine harte, spröde Struktur wie Martensit ein.

- Mäßiges Abkühlen (Normalisieren): Das Abkühlen in stehender Luft erzeugt eine Mischung aus Härte und Duktilität.

- Langsames Abkühlen (Glühen): Das langsame Abkühlen im Ofen erzeugt eine weiche, duktile und leicht bearbeitbare Struktur.

Die Abkühlrate ist nicht „wichtiger“ als das Erhitzen oder Halten; ihr Erfolg hängt vollständig davon ab, dass die vorherigen beiden Phasen korrekt ausgeführt wurden.

Verständnis der Kompromisse

Wärmebehandlung ist kein Allheilmittel; sie ist eine präzise Wissenschaft des Ausgleichs konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist unerlässlich, um Fehler zu vermeiden und Ihr eigentliches Ziel zu erreichen.

Härte vs. Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Ein Prozess wie das Abschrecken, der extreme Härte erzeugt, macht das Material auch sehr spröde und anfällig für Brüche.

Deshalb wird fast immer ein sekundärer Wärmebehandlungsprozess namens Anlassen nach dem Abschrecken durchgeführt. Beim Anlassen wird das Teil auf eine viel niedrigere Temperatur wieder erhitzt, um Spannungen abzubauen und einen Teil der Duktilität wiederherzustellen, wodurch die Sprödigkeit auf Kosten eines geringen Härteverlusts reduziert wird.

Verzug und innere Spannungen

Jedes Mal, wenn Sie ein Material erhitzen und abkühlen, führen Sie Spannungen ein. Wenn dieser Prozess nicht kontrolliert wird, insbesondere beim Abkühlen, ziehen sich verschiedene Teile der Komponente unterschiedlich schnell zusammen.

Diese ungleichmäßige Kontraktion kann dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt. Die richtige Unterstützung im Ofen und die Auswahl des geeigneten Kühlmediums sind entscheidend, um diese Risiken zu mindern.

Das Ziel bestimmt den Prozess

Es gibt keinen universell „besten“ Wärmebehandlungszyklus. Das gewünschte Ergebnis bestimmt die genauen Parameter. Wie die Vorteile zeigen, können die Ziele sehr unterschiedlich sein:

- Die Festigkeit zu erhöhen erfordert einen ganz anderen Zyklus (z. B. Abschrecken und Anlassen) als Spannungen abzubauen, um die Bearbeitbarkeit zu verbessern (z. B. Glühen).

- Die Verschleißfestigkeit auf einer Oberfläche zu verbessern, unterscheidet sich von der Veränderung der Eigenschaften des gesamten Teils.

Da sich das Ziel ändert, ändert sich auch der „kritischste“ Kontrollpunkt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, welcher Teil des Prozesses Ihre größte Aufmerksamkeit erfordert, müssen Sie sich zunächst über Ihr Ziel im Klaren sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Die Abkühlrate während des Abschreckens ist Ihre kritischste Variable und muss aggressiv kontrolliert werden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Duktilität liegt: Die langsame, sorgfältig kontrollierte Abkühlrate während eines Glühzyklus ist die wichtigste Phase.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung gleichmäßiger Eigenschaften in einem dicken oder komplexen Teil liegt: Die Haltezeit und die Temperaturgenauigkeit sind von größter Bedeutung, um eine vollständige innere Umwandlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug liegt: Die kontrollierten Erhitzungs- und Abkühlraten sowie die richtige Teileunterstützung sind die wichtigsten Elemente, die es zu steuern gilt.

Letztendlich wird eine erfolgreiche Wärmebehandlung erreicht, indem die Beziehung zwischen Material, Temperatur und Zeit gemeistert wird.

Zusammenfassungstabelle:

| Wärmebehandlungsphase | Hauptfunktion | Kritischer Kontrollpunkt |

|---|---|---|

| Erhitzen | Transformiert die Mikrostruktur des Materials | Kontrollierte Rate zur Vermeidung von Verzug/Rissen |

| Halten (Haltezeit) | Gewährleistet eine gleichmäßige Umwandlung | Genaue Temperatur und Dauer |

| Abkühlen | Fixiert die endgültigen Eigenschaften | Präzise Rate (Abschrecken, Luft oder Ofenabkühlung) |

Erzielen Sie präzise, reproduzierbare Ergebnisse bei der Wärmebehandlung mit KINTEK.

Ob Ihr Ziel maximale Härte, verbesserte Duktilität oder Spannungsentlastung ist, die richtige Ausrüstung ist unerlässlich für die Kontrolle des kritischen Temperatur-Zeit-Zyklus. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, Industrieöfen und Abschreckanlagen, die die Genauigkeit und Zuverlässigkeit bieten, die Ihr Labor erfordert.

Unsere Lösungen für die Wärmebehandlung helfen Ihnen dabei:

- Das Rätselraten zu eliminieren mit präzisen digitalen Temperaturreglern.

- Gleichmäßige Ergebnisse zu gewährleisten durch konsistente Heiz- und Halteleistung.

- Teileausfälle zu verhindern durch die genaue Steuerung der Abkühlraten.

Bereit, Ihren Wärmebehandlungsprozess zu meistern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Ausrüstung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern