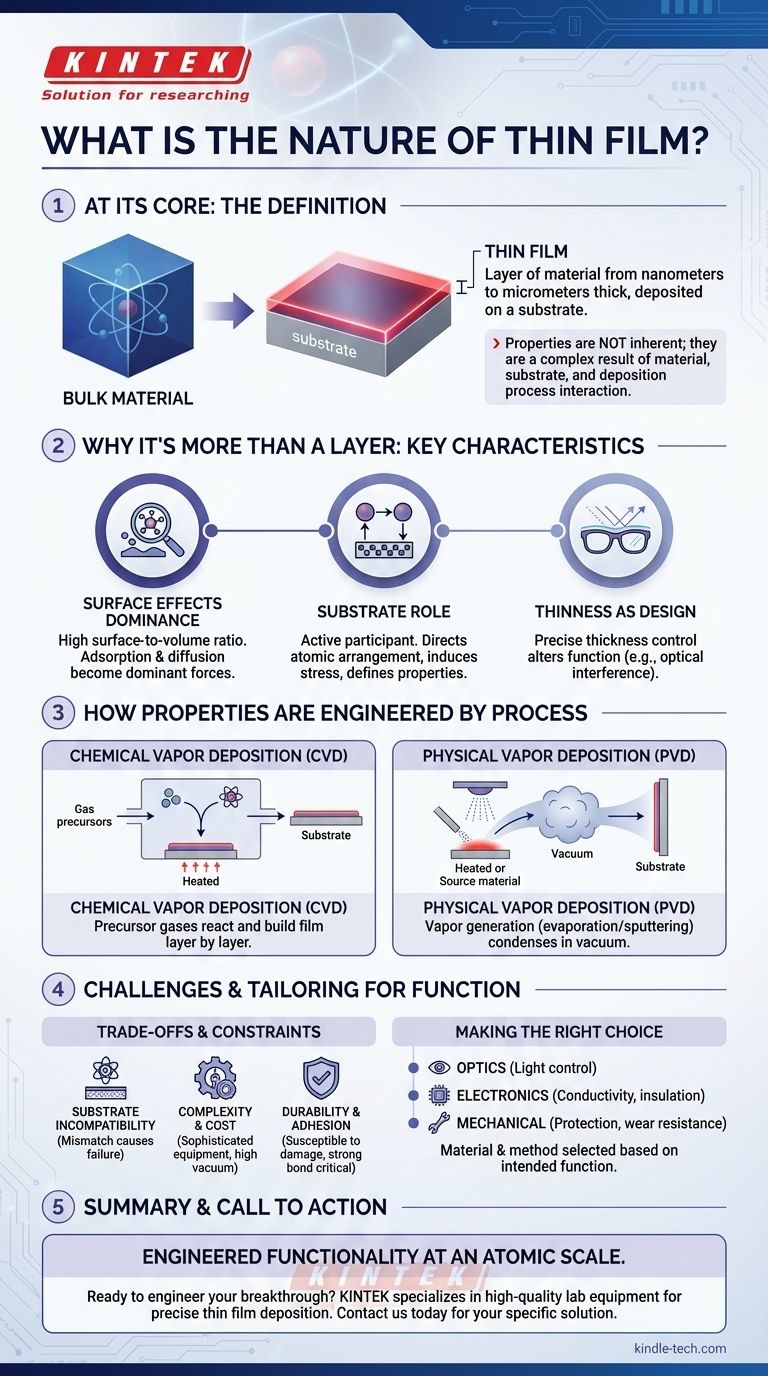

Im Kern ist eine Dünnschicht eine Materialschicht mit einer Dicke, die von nur wenigen Atomen (Nanometer) bis zu mehreren Mikrometern reicht und auf einer tragenden Oberfläche, dem Substrat, abgeschieden wird. Obwohl sie durch ihre minimale Dicke definiert ist, liegt ihre wahre Natur darin, wie diese Dimension ihre Eigenschaften grundlegend verändert und sie sich ganz anders verhält als dasselbe Material in seiner massiven Form.

Das entscheidende Merkmal einer Dünnschicht ist nicht nur ihre Dünnheit. Es ist die Tatsache, dass ihre Eigenschaften nicht mehr allein dem Material inhärent sind, sondern ein komplexes Ergebnis der Wechselwirkung zwischen dem Material, dem darunterliegenden Substrat und der präzisen Methode ihrer Abscheidung sind.

Warum eine Dünnschicht mehr als nur eine dünne Schicht ist

Ein Goldblock und eine Dünnschicht aus Gold bestehen beide aus Goldatomen, verhalten sich aber nicht auf die gleiche Weise. Die Eigenschaften der Schicht werden von ihrer Geometrie und ihrer Umgebung dominiert, wodurch eine einzigartige Materialklasse entsteht.

Die Dominanz von Oberflächeneffekten

In einem massiven Material sind die meisten Atome von anderen Atomen umgeben. In einer Dünnschicht befindet sich ein großer Teil der Atome an einer Oberfläche oder Grenzfläche.

Dieses hohe Verhältnis von Oberfläche zu Volumen bedeutet, dass Oberflächenphänomene – wie die Adsorption von Molekülen aus der Umgebung oder die Diffusion (Bewegung) von Atomen über die Oberfläche – zu dominanten Kräften werden, die das Verhalten und die Stabilität der Schicht bestimmen.

Die entscheidende Rolle des Substrats

Das Substrat ist nicht nur ein passiver Träger für die Schicht; es ist ein aktiver Teilnehmer an ihrer Struktur.

Die atomare Anordnung, die Wärmeausdehnung und sogar die Sauberkeit der Substratoberfläche können die Anordnung der Atome der Schicht beeinflussen. Dies kann Spannungen hervorrufen, die Kristallstruktur der Schicht verändern und letztendlich ihre elektronischen oder optischen Eigenschaften definieren.

Dicke als Designparameter

In der Welt der Dünnschichten ist die Dicke ein mächtiges Designwerkzeug. Eine Änderung der Dicke um nur wenige Nanometer kann die Funktion einer Schicht vollständig verändern.

So funktionieren beispielsweise Antireflexionsbeschichtungen auf Brillen. Die Dicke ist präzise abgestimmt, um destruktive Interferenz für bestimmte Lichtwellenlängen zu verursachen, wodurch die Linse transparenter wird.

Wie Eigenschaften durch den Prozess konstruiert werden

Die endgültigen Eigenschaften einer Dünnschicht sind kein Zufall; sie sind ein direktes Ergebnis eines hochkontrollierten Herstellungsprozesses. Das „Wie“ der Herstellung ist genauso wichtig wie das „Woraus“ sie besteht.

Der Bauplan: Abscheidungsmethoden

Der Prozess der Herstellung einer Dünnschicht wird Abscheidung genannt. Die beiden häufigsten Familien von Techniken sind die Chemische Gasphasenabscheidung (CVD) und die Physikalische Gasphasenabscheidung (PVD).

- CVD verwendet Prekursor-Gase, die auf der Substratoberfläche reagieren und sich zersetzen, um die Schicht Schicht für Schicht aufzubauen, fast wie der Aufbau aus atomaren Bausteinen.

- PVD beinhaltet die Erzeugung eines Dampfes des Ausgangsmaterials – entweder durch Erhitzen (Verdampfung) oder Beschuss mit Ionen (Sputtern) –, der dann durch ein Vakuum wandert und auf dem Substrat kondensiert.

Andere spezialisierte Techniken wie Ionenimplantation und Plasmaätzen werden verwendet, um diese Schichten weiter zu modifizieren.

Anpassung für spezifische Funktionen

Durch die präzise Steuerung der Abscheidungsparameter – wie Temperatur, Druck und Abscheidungsrate – können Ingenieure die Eigenschaften einer Schicht feinabstimmen.

Diese Kontrolle ermöglicht die Herstellung von Schichten, die transparent, kratzfest, elektrisch leitend, isolierend sind oder Signale selektiv übertragen, alles basierend auf den Anforderungen der Anwendung.

Verständnis der Kompromisse und Einschränkungen

Die hochgradig konstruierte Natur von Dünnschichten bringt auch spezifische Herausforderungen mit sich. Das Verständnis dieser Einschränkungen ist entscheidend für ihre erfolgreiche Anwendung.

Substrat-Inkompatibilität

Nicht jedes Material kann effektiv auf jedem Substrat abgeschieden werden. Eine Diskrepanz in der Kristallstruktur oder den thermischen Eigenschaften kann zu hohen inneren Spannungen führen, die dazu führen, dass die Schicht reißt, abblättert oder nicht richtig haftet (Delamination).

Prozesskomplexität und Kosten

Die Herstellung hochwertiger Dünnschichten erfordert anspruchsvolle und teure Geräte, die in hochkontrollierten Umgebungen, oft unter Hochvakuum, betrieben werden. Dies macht den Prozess deutlich komplexer und kostspieliger als die Arbeit mit Massenmaterialien.

Haltbarkeit und Haftung

Da sie so dünn sind, können Schichten anfällig für mechanische Beschädigungen sein. Eine starke Haftung am Substrat ist für die Haltbarkeit von größter Bedeutung, und die Sicherstellung dieser Bindung ist in nahezu jeder Anwendung eine primäre technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Materials und der Abscheidungsmethode einer Dünnschicht wird immer von der beabsichtigten Funktion bestimmt.

- Wenn Ihr Hauptaugenmerk auf Optik oder Photonik liegt: Sie werden die Schichtdicke und den Brechungsindex des Materials manipulieren, um zu steuern, wie Licht reflektiert, absorbiert oder durchgelassen wird.

- Wenn Ihr Hauptaugenmerk auf Elektronik liegt: Sie wählen Materialien und Abscheidungsmethoden, um genaue Niveaus an elektrischer Leitfähigkeit, Isolation oder Halbleiterverhalten für die Herstellung von Schaltkreisen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf mechanischem Schutz liegt: Sie priorisieren Abscheidungsprozesse, die dichte, harte und stark haftende Schichten für Kratz-, Verschleiß- und Korrosionsbeständigkeit erzeugen.

Letztendlich ist die Natur einer Dünnschicht die einer kontrollierten, konstruierten Funktionalität auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Definition | Eine Materialschicht, von Nanometern bis Mikrometern dick, auf einem Substrat abgeschieden. |

| Kernnatur | Eigenschaften sind nicht inhärent, sondern durch Wechselwirkung mit dem Substrat und dem Abscheidungsprozess konstruiert. |

| Schlüsseleffekte | Dominiert durch Oberflächeneffekte, Substrateinfluss und präzise Dickenkontrolle. |

| Primäre Methoden | Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD). |

| Häufige Anwendungen | Optische Beschichtungen, elektronische Schaltkreise und schützende mechanische Schichten. |

Bereit, Ihren nächsten Durchbruch mit präzisen Dünnschichten zu erzielen?

Die Natur der Dünnschichttechnologie ist komplex, aber die perfekte Abscheidung für Ihre spezifische Anwendung muss es nicht sein. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und erfüllt die präzisen Anforderungen von Forschungs- und Industrielaboren.

Wir bieten die zuverlässigen Werkzeuge und den fachkundigen Support, den Sie benötigen, um Oberflächeneffekte zu beherrschen, eine starke Haftung zu gewährleisten und Eigenschaften für Optik, Elektronik oder mechanischen Schutz anzupassen. Lassen Sie uns Ihnen helfen, Materialwissenschaft in reale Innovation umzusetzen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen