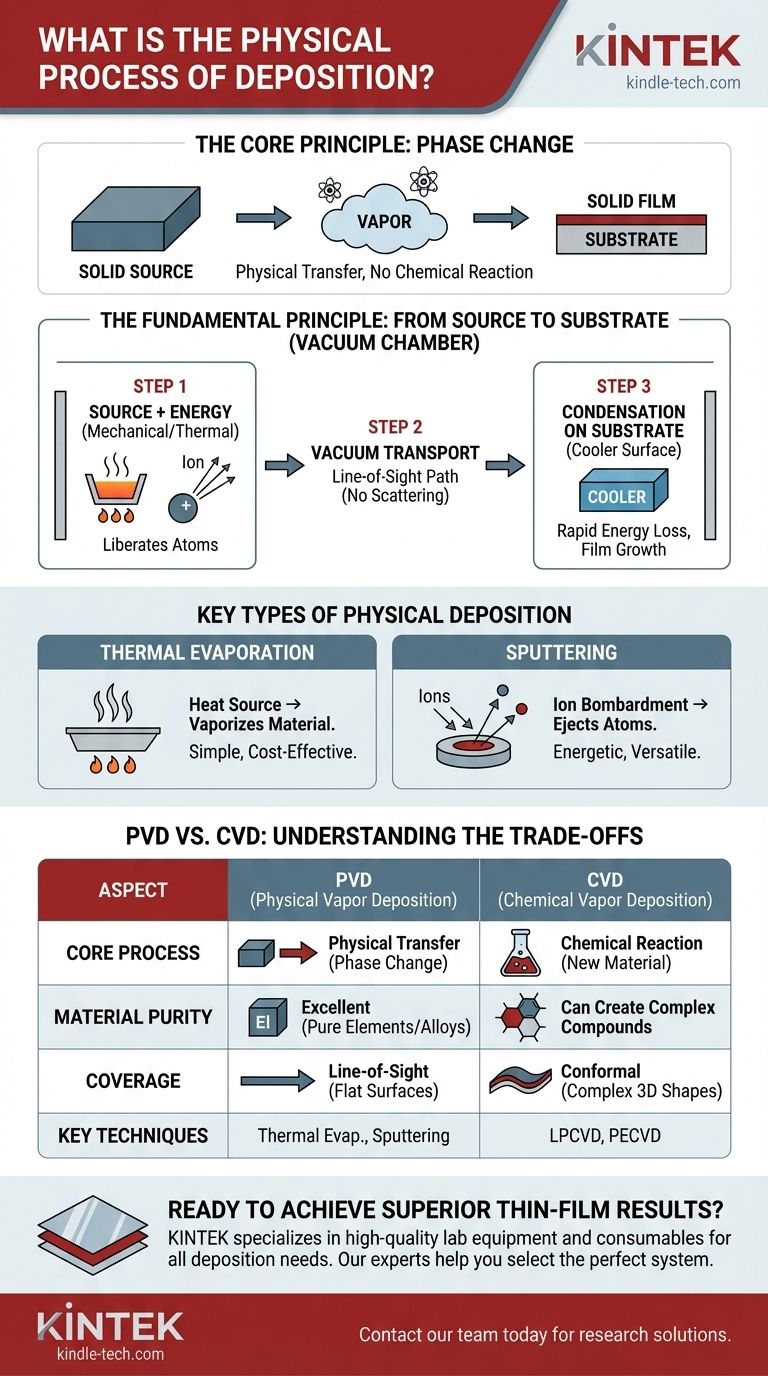

Kurz gesagt, die physikalische Abscheidung ist ein Prozess, der mechanische oder thermische Energie nutzt, um ein Material von einer Quelle auf ein Substrat zu übertragen und so eine dünne Schicht zu bilden. Dies geschieht in einer Vakuumkammer, indem das feste Ausgangsmaterial in einen Dampf umgewandelt wird, der dann zu einer kühleren Oberfläche transportiert wird und dort kondensiert. Im Gegensatz zur chemischen Abscheidung sind bei der Herstellung der endgültigen Schicht keine chemischen Reaktionen beteiligt.

Das Kernprinzip der physikalischen Abscheidung ist ein Phasenwechsel, keine chemische Veränderung. Der Prozess löst Atome physikalisch aus einer festen Quelle, transportiert sie durch ein Vakuum und verfestigt sie wieder auf einer Zieloberfläche, um Schicht für Schicht aufzubauen.

Das Grundprinzip: Von der Quelle zum Substrat

Die physikalische Gasphasenabscheidung (PVD) ist eine Familie von Prozessen, die auf einem einfachen Konzept basieren: Materie von Punkt A (der Quelle) zu Punkt B (dem Substrat) zu bewegen, ohne ihre chemische Identität zu verändern.

Das Ausgangsmaterial und die Energie

Der Prozess beginnt mit einem festen Material, bekannt als „Quelle“ oder „Target“, das die Substanz ist, die Sie als dünne Schicht abscheiden möchten.

Anschließend wird diesem Material Energie zugeführt, um einzelne Atome oder Moleküle von seiner Oberfläche zu lösen. Diese Energieübertragung ist der „physikalische“ Mechanismus, der dem Prozess zugrunde liegt.

Die Bedeutung eines Vakuums

Alle PVD-Prozesse finden in einer Vakuumkammer statt. Diese Hochvakuumumgebung ist entscheidend, da sie Luft und andere Gaspartikel entfernt, die sonst mit den freigesetzten Quellatomen kollidieren und diese streuen würden.

Ein Vakuum stellt sicher, dass die Atome in einer geraden Linie von der Quelle direkt zum Substrat gelangen können, ein Konzept, das oft als Sichtlinienabscheidung bezeichnet wird.

Kondensation auf dem Substrat

Wenn der Strom der verdampften Atome auf das Zielobjekt, bekannt als „Substrat“, trifft, trifft er auf eine viel kühlere Oberfläche.

Dieser Temperaturunterschied bewirkt, dass die Atome schnell Energie verlieren und wieder in einen festen Zustand kondensieren, wodurch sich allmählich eine dünne, gleichmäßige Schicht auf der Oberfläche des Substrats aufbaut.

Schlüsseltypen der physikalischen Abscheidung

Obwohl das Prinzip dasselbe ist, definiert die Art und Weise, wie Energie auf die Quelle angewendet wird, den spezifischen Typ des PVD-Prozesses. Die beiden häufigsten Methoden sind die thermische Verdampfung und das Sputtern.

Thermische Verdampfung

Dies ist eine der ältesten und einfachsten PVD-Techniken. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis seine Temperatur hoch genug ist, um es zu verdampfen und direkt in einen Dampf umzuwandeln.

Dieser Dampf wandert dann durch die Kammer und kondensiert auf dem Substrat, genau wie Dampf auf einem kalten Spiegel kondensiert.

Sputtern

Das Sputtern verwendet elektromechanische Kraft anstelle von Wärme. Bei diesem Prozess wird ein festes Target mit hochenergetischen Ionen (typischerweise aus einem Inertgas wie Argon) bombardiert, die in einem Plasma beschleunigt wurden.

Diese energiereichen Ionen wirken wie atomare Sandstrahler und schlagen Atome physikalisch vom Targetmaterial ab. Diese „gesputterten“ Atome werden in die Kammer ausgestoßen und anschließend auf dem Substrat abgeschieden.

Die Kompromisse verstehen: Physikalische vs. chemische Abscheidung

Die häufigste Alternative zu PVD ist die chemische Gasphasenabscheidung (CVD). Das Verständnis ihrer Unterschiede ist entscheidend für die Wahl des richtigen Werkzeugs für eine Aufgabe.

Der Kernunterschied: Phasenwechsel vs. chemische Reaktion

Der grundlegende Unterschied ist einfach. PVD bewegt ein vorhandenes Material physikalisch. Die Schicht auf Ihrem Substrat ist chemisch identisch mit dem Ausgangsmaterial, aus dem sie stammt.

CVD erzeugt chemisch ein neues Material. Es führt reaktive Prekursor-Gase in eine Kammer ein, die dann auf der Substratoberfläche reagieren, um eine feste Schicht zu bilden. Die resultierende Schicht ist ein Produkt dieser chemischen Reaktion.

Reinheit und Einfachheit

Da PVD ein physikalischer Transferprozess ist, ist es eine hervorragende Methode zur Abscheidung extrem reiner elementarer Materialien und einfacher Legierungen. Es müssen keine komplexen Prekursoren oder chemischen Nebenprodukte verwaltet werden.

Abdeckung und Konformität

PVD ist primär ein Sichtlinienprozess. Dies macht es hervorragend zum Beschichten flacher Oberflächen, kann es aber schwierig machen, komplexe, dreidimensionale Formen mit Hinterschneidungen oder Gräben gleichmäßig zu beschichten.

CVD-Gase hingegen können um Objekte herumfließen und auf allen exponierten Oberflächen reagieren, wodurch im Allgemeinen eine bessere konforme Abdeckung über komplexe Geometrien erzielt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihren technischen und wirtschaftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen elementaren Materials oder einer einfachen Legierung liegt: PVD ist aufgrund seiner physikalischen Natur oft die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Verbindungsschicht (wie Siliziumnitrid) liegt: CVD ist wahrscheinlich notwendig, da es das Material durch chemische Reaktionen auf der Oberfläche aufbaut.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Die Fähigkeit von CVD, eine konforme Abdeckung zu bieten, macht es oft zur überlegenen Option.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Metallschicht liegt: Die thermische Verdampfung, eine PVD-Methode, ist eine ausgereifte und äußerst wirtschaftliche Technologie.

Letztendlich ist das Verständnis, ob Sie ein Material physikalisch bewegen oder chemisch erzeugen müssen, der Schlüssel zur Beherrschung der Abscheidungstechnologie.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalischer Transfer durch Phasenwechsel | Chemische Reaktion an der Oberfläche |

| Materialreinheit | Hervorragend für reine Elemente/einfache Legierungen | Kann komplexe Verbindungen erzeugen |

| Abdeckung | Sichtlinie (gut für flache Oberflächen) | Konform (gut für komplexe 3D-Formen) |

| Schlüsseltechniken | Thermische Verdampfung, Sputtern | LPCVD, PECVD |

Bereit, mit der richtigen Abscheidungstechnologie hervorragende Dünnschichtergebnisse zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Ob Sie PVD für reine Metallbeschichtungen erforschen oder Lösungen für komplexe CVD-Anwendungen benötigen, unsere Experten können Ihnen helfen, das perfekte System für die spezifischen Herausforderungen Ihres Labors auszuwählen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEKs Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile der Zentrifugation gegenüber der Filtration? Bewältigen Sie anspruchsvolle Proben mit Leichtigkeit

- Warum wird ein Hochleistungs-Laborofen für die konstante Temperaturbehandlung bei mineralogischen kinetischen Studien benötigt?

- Was ist die Effizienz einer Filterpresse? Abwägung zwischen Kuchen-Trockenheit, Filtrat-Klarheit und Geschwindigkeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Wofür wird die Elementaranalyse eingesetzt? RFA für schnelle, zerstörungsfreie Materialprüfung

- Welche Ausrüstung wird für die Wärmebehandlung verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Warum wird für den Normalisierungsprozess von ferritisch-martensitischem Stahl eine hochpräzise industrielle Heizanlage benötigt?

- Was ist das Problem bei einem stotternden Motor? Diagnose der Ursache unvollständiger Verbrennung