Im Kern ist der Plasma-PVD-Prozess (Physical Vapor Deposition) eine Hochvakuumtechnik zum Aufbringen einer außergewöhnlich dünnen und dennoch äußerst haltbaren Beschichtung auf ein Material. Dabei wird ein festes Beschichtungsmaterial mittels eines hochenergetischen Plasmas in Dampf umgewandelt, der dann durch das Vakuum wandert und auf dem Zielobjekt kondensiert, wodurch die neue Oberfläche Atom für Atom aufgebaut wird. Diese Methode ist keine chemische Reaktion, sondern ein rein physikalischer Materialtransfer.

PVD ist nicht als einfache Beschichtung, sondern als eine Form der Oberflächentechnik zu verstehen. Es ermöglicht Ihnen, die Oberflächeneigenschaften eines Substrats – wie Härte, Farbe oder Reibung – grundlegend zu verbessern, ohne das Kernmaterial selbst zu verändern.

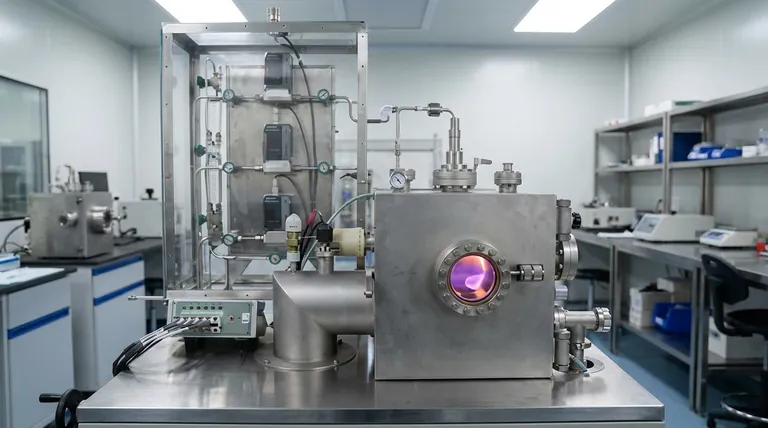

Wie funktioniert Plasma-PVD? Eine Schritt-für-Schritt-Analyse

Der PVD-Prozess findet in einer versiegelten Vakuumkammer statt und kann in vier kritische Phasen unterteilt werden. Jeder Schritt wird präzise gesteuert, um die gewünschten Filmeigenschaften zu erzielen.

Die Vakuumumgebung

Zuerst werden das zu beschichtende Objekt (das Substrat) und das feste Beschichtungsmaterial (das Target) in eine Kammer gelegt. Fast die gesamte Luft wird abgepumpt, um ein Hochvakuum zu erzeugen, das eine Kontamination durch atmosphärische Gase verhindert und es den verdampften Atomen ermöglicht, sich frei zu bewegen.

Erzeugung des Plasmas

Als Nächstes wird ein Gas (typischerweise ein inertes wie Argon) in die Kammer geleitet. Eine Hochspannungs-Elektrizität wird angelegt, die Elektronen von den Gasatomen abspaltet und einen glühenden, hochenergetischen Materiezustand erzeugt, der als Plasma bekannt ist.

Verdampfung des Targetmaterials

Die positiv geladenen Ionen innerhalb dieses Plasmas werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Targetmaterial. Dieser hochenergetische Beschuss ist stark genug, um einzelne Atome oder kleine Atomcluster aus dem Target herauszuschlagen, ein Prozess, der als Sputtern bekannt ist. Diese verdampften Atome können sich nun frei in der Kammer bewegen.

Abscheidung auf dem Substrat

Die verdampften Atome vom Target bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen. Beim Kontakt kondensieren sie wieder zu einem festen Zustand und bilden einen dünnen, dichten und hochhaftenden Film, der Schicht für Schicht aufgebaut wird. Das Ergebnis ist eine Beschichtung, die die Oberflächenbeschaffenheit des Substrats perfekt nachbildet.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD eine leistungsstarke Technologie ist, ist sie nicht für jede Anwendung die Lösung. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Sichtlinienabhängigkeit

Der PVD-Prozess ist grundsätzlich sichtlinienabhängig. Die verdampften Atome bewegen sich geradlinig vom Target zum Substrat. Dies erschwert das gleichmäßige Beschichten komplexer Formen mit tiefen Vertiefungen, Löchern oder Innenflächen ohne ausgeklügelte Teilerotationssysteme.

Substratvorbereitung ist entscheidend

Die endgültige PVD-Beschichtung ist extrem dünn und bildet die Textur der Oberfläche, auf die sie aufgetragen wird, präzise ab. Jegliche Unvollkommenheiten, Kratzer oder Makel auf dem Substrat werden im Endprodukt sichtbar sein. Eine hochwertige Oberfläche erfordert eine makellos vorbereitete Oberfläche.

Nicht ideal für dicke Beschichtungen

PVD eignet sich hervorragend zur Herstellung sehr dünner Filme, die typischerweise in Mikrometern oder sogar Nanometern gemessen werden. Obwohl sie für ihre Dicke extrem haltbar sind, ist der Prozess nicht effizient für den Aufbau dicker Schutzschichten, wo Prozesse wie Thermisches Spritzen oder Galvanisieren besser geeignet sein könnten.

Gängige Anwendungen: Wo PVD glänzt

Die einzigartige Kombination aus Haltbarkeit und Präzision macht PVD in einer Vielzahl von Branchen sowohl für funktionale als auch für ästhetische Zwecke von unschätzbarem Wert.

Funktionale Beschichtungen

In der Luft- und Raumfahrt sowie in der Fertigung wird PVD eingesetzt, um die Härte zu erhöhen und die Reibung von Schneidwerkzeugen, Bohrern und Motorkomponenten zu reduzieren. Es erzeugt auch Diffusionsbarrieren, die Teile vor hohen Temperaturen und chemischen Angriffen schützen.

Dekorative Oberflächen

PVD bietet langlebige und brillante metallische Oberflächen für Konsumgüter. Es wird häufig für Schmuck, Küchen- und Badezimmerarmaturen sowie architektonische Einrichtungsgegenstände verwendet, um eine Oberfläche zu schaffen, die wesentlich widerstandsfähiger gegen Kratzer und Anlaufen ist als herkömmliche Beschichtungen.

Fortschrittliche Elektronik und Optik

Die Präzision von PVD ist entscheidend bei der Herstellung von Halbleitern, Dünnschicht-Solarzellen und emissionsarmen Glasbeschichtungen. Sie ermöglicht die Abscheidung spezifischer Schichten, die den Stromfluss oder die Reflexion und Transmission von Licht steuern.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl einer Oberflächenbehandlung erfordert die Abstimmung der Fähigkeiten der Technologie mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenhärte und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl, um die Lebensdauer von Werkzeugen und hochbeanspruchten mechanischen Komponenten zu verlängern.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, hochwertigen dekorativen Oberfläche liegt: PVD bietet ein breites Spektrum an Farben mit überragender Langlebigkeit im Vergleich zu den meisten anderen Veredelungsmethoden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: Sie sollten alternative Verfahren wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die ein Gas verwendet, das nicht-sichtlinienfähige Oberflächen durchdringen und beschichten kann.

Letztendlich ermöglicht Ihnen Plasma-PVD, die präzise Oberflächenleistung zu entwickeln, die Ihr Produkt erfordert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (Hochvakuum) |

| Schichtdicke | Dünne Schichten (Mikrometer bis Nanometer) |

| Hauptanwendung | Oberflächentechnik für Härte, Farbe und Verschleißfestigkeit |

| Hauptbeschränkung | Sichtlinienbeschichtung; komplexe Geometrien sind schwierig |

| Gängige Anwendungen | Schneidwerkzeuge, dekorative Oberflächen, Halbleiter, Optik |

Bereit, überlegene Oberflächeneigenschaften für Ihre Produkte zu entwickeln? Der Plasma-PVD-Prozess kann die langlebigen Hochleistungsbeschichtungen liefern, die Ihr Labor oder Fertigungsbetrieb benötigt. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Oberflächentechnik-Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, präzise, zuverlässige Beschichtungen für Werkzeuge, Komponenten und Konsumgüter zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten