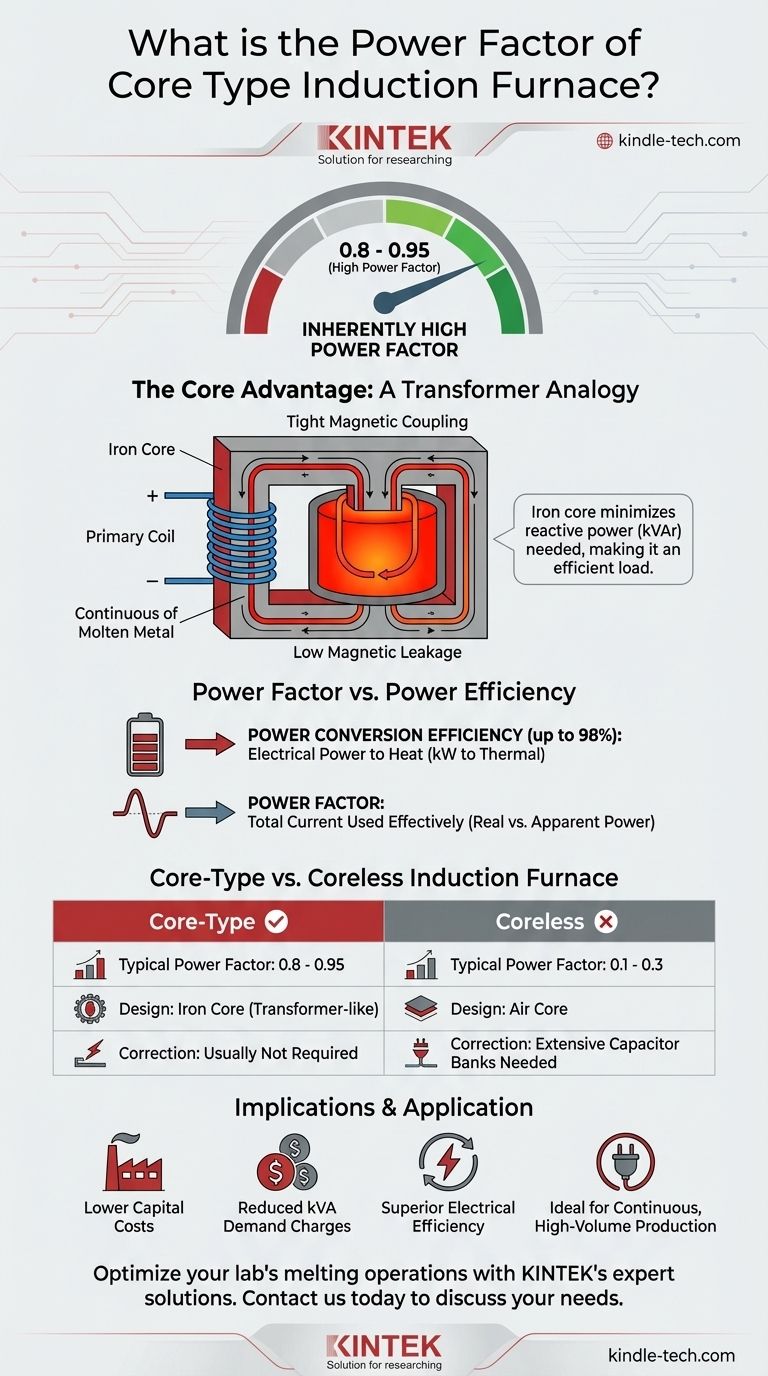

Kurz gesagt, ein Kerninduktionsofen hat einen von Natur aus hohen Leistungsfaktor, der typischerweise im Bereich von 0,8 bis 0,95 liegt. Dies ist ein erheblicher Vorteil gegenüber anderen Ofentypen und resultiert direkt aus seinem grundlegenden Design, das wie ein hocheffizienter Transformator funktioniert. Es ist jedoch entscheidend, diesen elektrischen Leistungsfaktor nicht mit seiner Leistungsumwandlungseffizienz zu verwechseln, die sogar noch höher sein kann.

Das Design des Kernofens, das einen Eisenkern verwendet, um die Induktionsspule eng an das geschmolzene Metall zu koppeln, ist der Grund für seinen hohen Leistungsfaktor. Dies minimiert die vom Netz benötigte Blindleistung und macht ihn zu einer weitaus elektrisch effizienteren Last als ein kernloser Ofen.

Warum ein Kernofen einen hohen Leistungsfaktor hat

Der ausgezeichnete Leistungsfaktor eines Kernofens ist kein Zufall; er ist eine direkte Folge seiner elektromagnetischen Konstruktion. Das Verständnis dieses Designs zeigt, warum er sich im Stromnetz so günstig verhält.

Eine Transformator-Analogie

Ein Kernofen funktioniert fast genau wie ein Transformator. Die Primärwicklung ist die Hauptspule des Ofens, der Eisenkern leitet das Magnetfeld, und die kontinuierliche Schleife aus geschmolzenem Metall fungiert als einwindige, kurzgeschlossene Sekundärwicklung.

Die Rolle des Eisenkerns

Der Eisenkern ist die Schlüsselkomponente. Er erzeugt einen geschlossenen, widerstandsarmen magnetischen Pfad, der sicherstellt, dass das von der Primärspule erzeugte Magnetfeld eng an das geschmolzene Metall der Sekundärseite "gekoppelt" ist. Diese enge Kopplung bedeutet, dass sehr wenig magnetischer Fluss in die umgebende Luft entweicht.

Da weniger Energie für die Erzeugung eines Streumagnetfeldes in der Luft verschwendet wird, benötigt der Ofen deutlich weniger Blindleistung (kVAr) zum Betrieb. Dies führt direkt zu einem hohen Leistungsfaktor (dem Verhältnis von Wirkleistung zu Scheinleistung).

Leistungsfaktor vs. Leistungseffizienz

Es ist entscheidend, zwischen zwei verschiedenen Metriken zu unterscheiden. Die Referenzen weisen auf eine Leistungseffizienz von bis zu 98 % für Kernöfen hin.

Dies bezieht sich auf die Leistungsumwandlungseffizienz: das Verhältnis der verbrauchten elektrischen Leistung (kW) zur an das Metall abgegebenen thermischen Leistung (Wärme). Es sagt Ihnen, wie effektiv Elektrizität in nutzbare Wärme umgewandelt wird.

Der Leistungsfaktor hingegen beschreibt, wie effektiv der Ofen den ihm vom Versorgungsunternehmen zugeführten Gesamtstrom nutzt. Ein hoher Leistungsfaktor bedeutet, dass der größte Teil des Stroms echte Arbeit (Heizen) leistet, während ein niedriger Leistungsfaktor darauf hinweist, dass ein großer Teil des Stroms reaktiv ist, keine Arbeit leistet, aber dennoch das elektrische System belastet.

Die wichtigsten Kompromisse verstehen

Obwohl sein Leistungsfaktor ein großer Vorteil ist, lässt er sich am besten im Gegensatz zu seiner gängigen Alternative, dem kernlosen Induktionsofen, verstehen. Dieser Vergleich verdeutlicht die tiefgreifenden Designunterschiede.

Der starke Kontrast zu kernlosen Öfen

Ein kernloser Ofen hat keinen Eisenkern. Die Induktionsspule umgibt einfach einen feuerfesten Tiegel, der das Metall enthält. Er ist im Grunde ein Luftkerntransformator.

Dieses Design führt zu einem massiven magnetischen Streufluss, da das Feld durch die Luft zwischen Spule und Ladung wandern muss. Folglich hat ein kernloser Ofen einen extrem schlechten natürlichen Leistungsfaktor, oft so niedrig wie 0,1 bis 0,3. Dies erfordert große, teure Kondensatorbänke, um den Leistungsfaktor wieder auf ein für das Netz akzeptables Niveau zu korrigieren.

Warum der Leistungsfaktor immer noch nicht perfekt ist (1,0)

Selbst mit einem hocheffizienten Eisenkern benötigt ein Kernofen immer noch eine geringe Menge an Blindstrom, bekannt als Magnetisierungsstrom, um den Kern zu erregen und das Magnetfeld aufzubauen. Diese kleine Blindleistungskomponente verhindert, dass der Leistungsfaktor perfekt 1,0 ist.

Auswirkungen auf Ihr elektrisches System

Der hohe Eigenleistungsfaktor eines Kernofens hat direkte, positive Auswirkungen auf die elektrische Infrastruktur und die Betriebskosten Ihrer Anlage. Er macht in der Regel die umfangreichen Leistungsfaktorkorrektursysteme überflüssig, die für kernlose Konstruktionen zwingend erforderlich sind. Dies führt zu geringeren Investitionskosten und reduzierten kVA-Nachfragegebühren Ihres Energieversorgers.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Ofentechnologie hat erhebliche elektrische und betriebliche Auswirkungen. Treffen Sie Ihre Entscheidung basierend auf Ihrem primären Produktionsziel.

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz und Minimierung der Netzauswirkungen liegt: Der Kernofen ist aufgrund seines hohen Eigenleistungsfaktors, der Investitionskosten senkt und Versorgungsstrafen vermeidet, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen, großvolumigen Produktion eines bestimmten Metalls oder einer Legierung liegt: Die hohe Leistungseffizienz und der günstige Leistungsfaktor des Kernofens machen ihn zu einer außergewöhnlich kostengünstigen Lösung für spezielle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität für das Schmelzen verschiedener Legierungen oder häufige Kaltstarts liegt: Sie benötigen wahrscheinlich einen kernlosen Ofen, müssen aber die erheblichen Kosten und die Komplexität des erforderlichen Leistungsfaktorkorrektursystems einplanen.

Letztendlich ist die Erkenntnis des transformatorähnlichen Designs des Kernofens der Schlüssel zum Verständnis seiner erheblichen elektrischen Vorteile.

Zusammenfassungstabelle:

| Merkmal | Kernofen | Kernloser Ofen |

|---|---|---|

| Typischer Leistungsfaktor | 0,8 - 0,95 (Hoch) | 0,1 - 0,3 (Niedrig) |

| Primäres Design | Eisenkern, transformatorähnlich | Luftkern, kein Eisenkern |

| Hauptvorteil | Minimale Blindleistung, hohe elektrische Effizienz | Hohe Flexibilität bei Legierungswechseln |

| Leistungsfaktorkorrektur | Normalerweise nicht erforderlich | Erfordert umfangreiche Kondensatorbänke |

Optimieren Sie die Schmelzprozesse Ihres Labors mit den Fachlösungen von KINTEK. Unsere Kerninduktionsöfen liefern einen hohen Leistungsfaktor (0,8-0,95), wodurch Ihre Kosten für die elektrische Infrastruktur gesenkt und Versorgungsstrafen vermieden werden. Ob Sie eine effiziente, großvolumige Produktion oder flexible Schmelzkapazitäten benötigen, KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert, um Ihre spezifischen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen Öfen die Leistung und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen