Im Wesentlichen ist der Vorläufer für die Herstellung von Kohlenstoffnanoröhrchen (CNT) jede kohlenstoffhaltige Verbindung, die unter bestimmten Reaktionsbedingungen in ihre Kohlenstoffatome zerlegt werden kann. Die gängigsten Vorläufer sind einfache Kohlenwasserstoffe wie Methan, Ethylen und Acetylen oder Alkohole wie Ethanol. Diese Substanzen werden typischerweise in gasförmigem Zustand in einen Hochtemperaturreaktor eingeleitet, wo sie zerfallen und die Bausteine für CNTs bilden.

Die Wahl des Kohlenstoffvorläufers dient nicht nur der Bereitstellung einer Kohlenstoffquelle. Es ist ein kritischer Prozessparameter, der die Qualität, Struktur, Ausbeute und Synthesetemperatur der fertigen Kohlenstoffnanoröhrchen direkt beeinflusst.

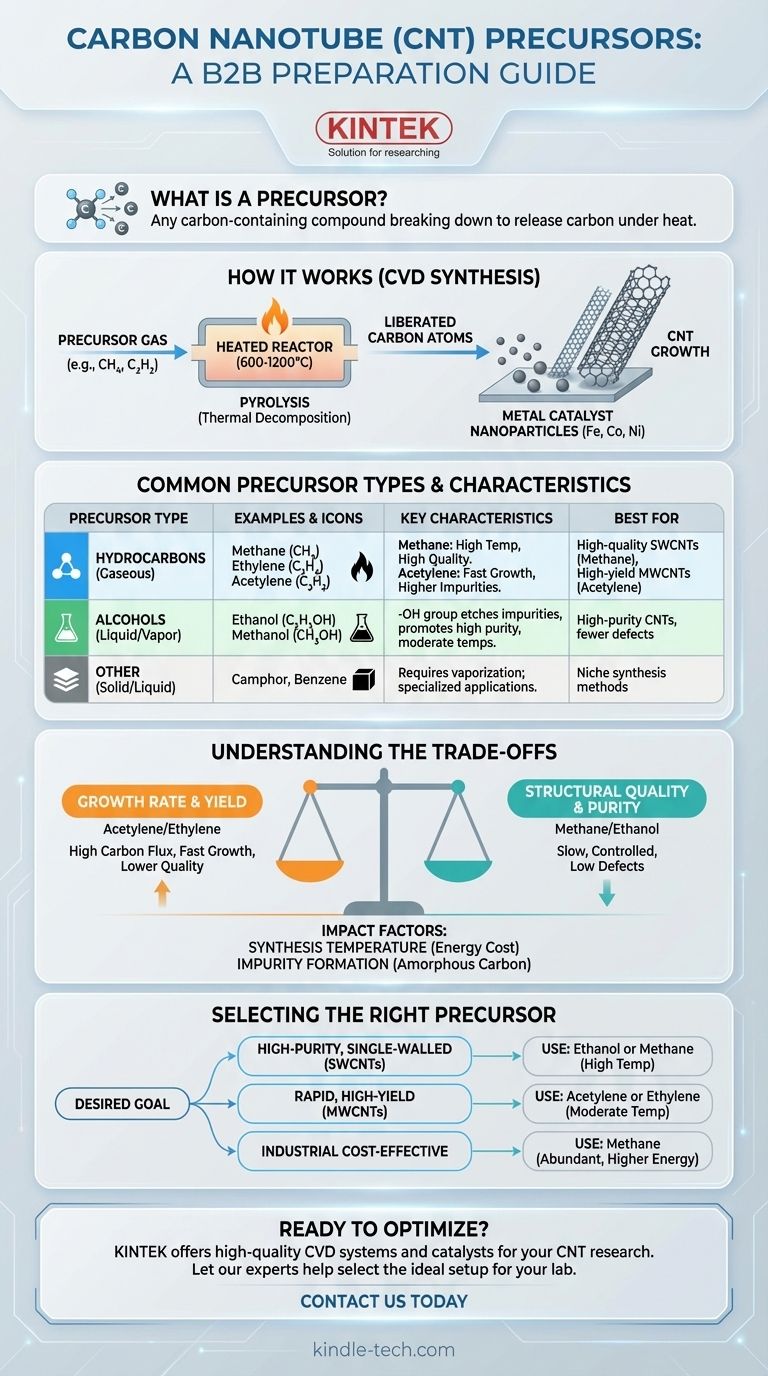

Wie Vorläufer Kohlenstoffnanoröhrchen bilden

Die am weitesten verbreitete Methode zur Synthese von CNTs ist die chemische Gasphasenabscheidung (CVD). Die Rolle des Vorläufers in diesem Prozess ist einfach, aber entscheidend.

Das Prinzip der thermischen Zersetzung

In einem CVD-Reaktor wird das Vorläufergas auf eine sehr hohe Temperatur erhitzt, typischerweise zwischen 600 °C und 1200 °C. Diese intensive Hitze liefert die Energie, um die chemischen Bindungen innerhalb der Vorläufermoleküle aufzubrechen.

Dieser als Pyrolyse oder thermische Zersetzung bekannte Prozess „knackt“ den Vorläufer und setzt einzelne Kohlenstoffatome oder kleine kohlenstoffhaltige Radikale frei.

Die Rolle des Katalysators

Diese neu freigesetzten Kohlenstoffatome sind hochreaktiv. Sie diffundieren zu winzigen Nanopartikeln eines Metallkatalysators, meist Eisen, Kobalt oder Nickel, und lösen sich darin auf.

Sobald das Katalysatorpartikel mit Kohlenstoff übersättigt ist, beginnen die Kohlenstoffatome auszufallen. Sie ordnen sich selbst zu der stabilen, hexagonalen Gitterstruktur zusammen, die die Wand eines Kohlenstoffnanoröhrchens bildet, welches dann vom Katalysatorpartikel auswächst.

Gängige Kohlenstoffvorläufer und ihre Eigenschaften

Verschiedene Vorläufer weisen unterschiedliche chemische Stabilitäten und Zusammensetzungen auf, was sie für verschiedene Syntheseziele geeignet macht.

Kohlenwasserstoffe (Gasförmig)

Methan (CH4) ist ein sehr stabiles Molekül. Es erfordert sehr hohe Temperaturen (typischerweise >900°C) zur Zersetzung, aber diese langsame und kontrollierte Kohlenstofffreisetzung führt oft zu hochwertigen, gut strukturierten CNTs mit weniger Defekten.

Ethylen (C2H4) und Acetylen (C2H2) sind weniger stabil als Methan. Sie zersetzen sich bei niedrigeren Temperaturen, was zu einer schnelleren CNT-Wachstumsrate und einer höheren Ausbeute führt. Diese schnelle Zersetzung kann jedoch manchmal mehr amorphe Kohlenstoffverunreinigungen erzeugen, die die Nanoröhrchen überziehen.

Alkohole (Flüssig/Dampf)

Ethanol (C2H5OH) und Methanol (CH3OH) sind ausgezeichnete Vorläufer. Die Anwesenheit der Hydroxylgruppe (-OH) ist besonders vorteilhaft.

Bei hohen Temperaturen kann diese Gruppe Wasserdampf oder andere sauerstoffhaltige Spezies bilden. Diese wirken als mildes Ätzmittel, das selektiv den weniger stabilen amorphen Kohlenstoff entfernt und hilft, die Lebensdauer des Katalysators zu verlängern. Dies führt oft zu CNTs von sehr hoher Reinheit.

Andere Vorläufertypen

Obwohl in Standardlaboraufbauten weniger verbreitet, können auch feste Quellen wie Kampfer oder andere flüssige Kohlenwasserstoffe wie Benzol und Xylol verwendet werden. Diese Materialien werden verdampft oder sublimiert, bevor sie in den Reaktor eingebracht werden.

Die Abwägungen verstehen

Die Wahl eines Vorläufers beinhaltet das Abwägen konkurrierender Faktoren. Es gibt nicht den einen „besten“ Vorläufer, sondern nur den am besten geeigneten für eine bestimmte Anwendung.

Qualität vs. Wachstumsrate

Es besteht oft ein umgekehrtes Verhältnis zwischen Wachstumsrate und struktureller Qualität.

Reaktive Vorläufer wie Acetylen liefern einen sehr hohen Kohlenstofffluss und ermöglichen ein schnelles Wachstum. Der Nachteil ist eine höhere Wahrscheinlichkeit von Defekten und Nebenproduktbildung. Im Gegensatz dazu bieten stabile Vorläufer wie Methan ein langsameres, kontrollierteres Wachstum, das der Bildung hochkristalliner CNTs mit wenigen Defekten zuträglich ist.

Synthesetemperatur

Die chemische Stabilität des Vorläufers bestimmt direkt die erforderliche Prozesstemperatur. Dies hat erhebliche Auswirkungen auf die Energiekosten und die Arten von Substraten, die verwendet werden können.

Beispielsweise ist ein Prozess, der Methan bei 1000 °C erfordert, weitaus energieintensiver als einer, der Acetylen bei 700 °C verwendet.

Verunreinigungsbildung

Die Hauptverunreinigung bei der CNT-Synthese ist amorpher Kohlenstoff, eine ungeordnete, nicht-graphitische Form von Kohlenstoff. Vorläufer, die sich zu schnell zersetzen, können eine dicke Schicht dieses rußartigen Materials ablagern, das schwer zu entfernen ist und die Eigenschaften des Endprodukts beeinträchtigt.

Den richtigen Vorläufer für Ihr Ziel auswählen

Ihre Wahl sollte von den gewünschten Eigenschaften des endgültigen CNT-Materials und Ihren Prozessbeschränkungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen, einwandigen CNTs (SWCNTs) liegt: Ziehen Sie die Verwendung von Ethanol oder Methan bei hohen Temperaturen in Betracht, da diese Bedingungen ein saubereres Wachstum mit weniger Defekten begünstigen.

- Wenn Ihr Hauptaugenmerk auf schneller, hochreiner Produktion von mehrwandigen CNTs (MWCNTs) liegt: Ein reaktiveres Kohlenwasserstoff wie Acetylen oder Ethylen bei moderaten Temperaturen ist oft die effizienteste Wahl, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und Qualität für die industrielle Skalierung liegt: Methan wird aufgrund seiner geringen Kosten und seiner Verfügbarkeit oft bevorzugt, obwohl es höhere Energiekosten für die Zersetzung erfordert.

Letztendlich beginnt die Beherrschung der CNT-Synthese mit dem Verständnis, dass der Kohlenstoffvorläufer nicht nur eine Zutat, sondern eine entscheidende Kontrollvariable zur Abstimmung des Endprodukts ist.

Zusammenfassungstabelle:

| Vorläufertyp | Gängige Beispiele | Schlüsseleigenschaften | Am besten geeignet für |

|---|---|---|---|

| Kohlenwasserstoffe (Gasförmig) | Methan (CH₄), Ethylen (C₂H₄), Acetylen (C₂H₂) | Methan: Hohe Temp., hohe Qualität. Acetylen: Schnelles Wachstum, höhere Verunreinigungen. | Hochwertige SWCNTs (Methan) oder hochreine MWCNTs (Acetylen). |

| Alkohole (Flüssig/Dampf) | Ethanol (C₂H₅OH), Methanol (CH₃OH) | -OH-Gruppe ätzt Verunreinigungen, fördert hochreine CNTs, moderate Temperaturen. | Hochreine CNTs mit weniger Defekten. |

| Andere (Fest/Flüssig) | Kampfer, Benzol, Xylol | Erfordert Verdampfung; wird in spezialisierten Anwendungen eingesetzt. | Nischen-Synthesemethoden. |

Bereit, Ihren CNT-Syntheseprozess zu optimieren?

Der richtige Vorläufer ist der Schlüssel zur Erreichung Ihrer spezifischen Ziele für Kohlenstoffnanoröhrchen – sei es hohe Reinheit, schnelle Ausbeute oder kosteneffiziente Skalierung. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, einschließlich CVD-Systemen und Katalysatoren, die für die Beherrschung Ihrer CNT-Herstellung erforderlich sind.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Setups für Ihre Forschungs- oder Produktionsanforderungen unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind