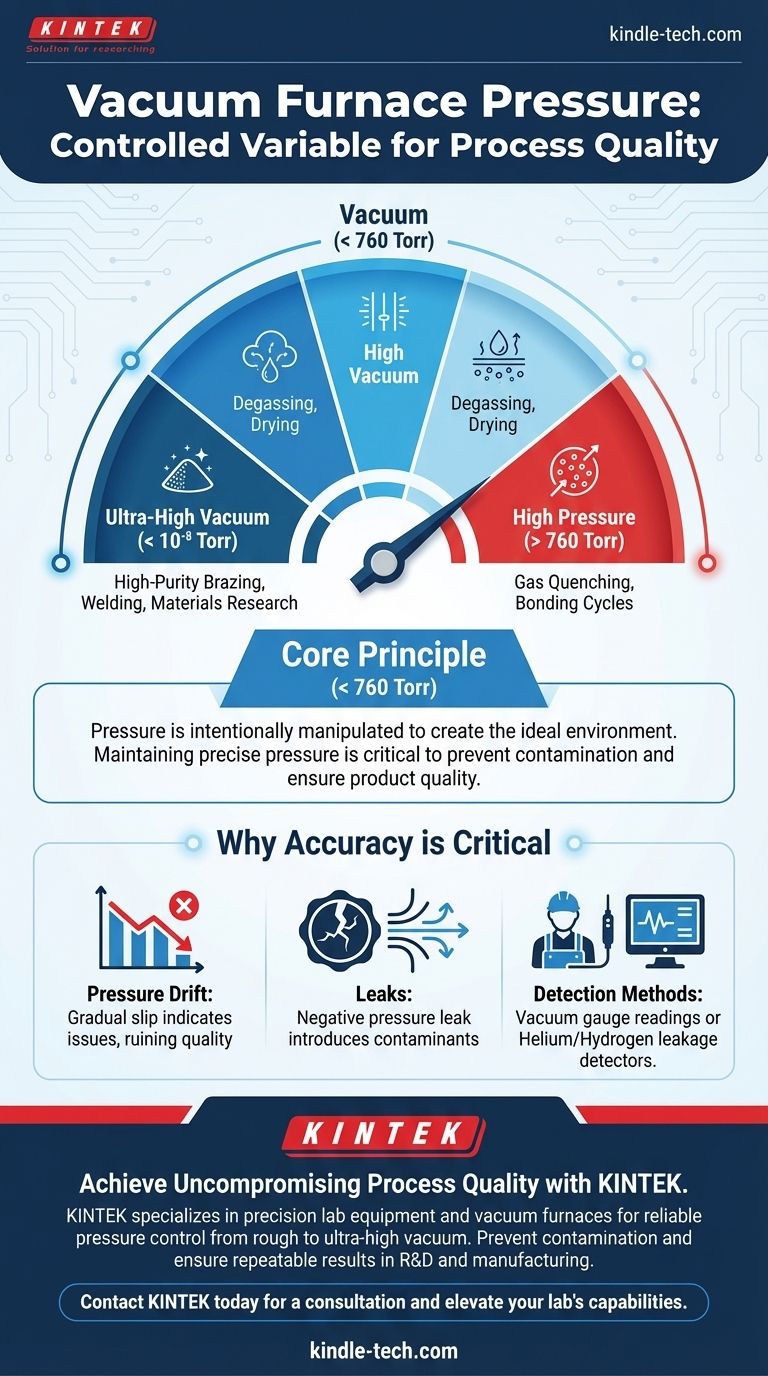

In einem Vakuumofen ist der Druck kein Einzelwert, sondern eine präzise gesteuerte Variable. Der Betriebsdruck kann von einem Grobvakuum knapp unter dem atmosphärischen Druck (760 Torr) bis zu einem Ultrahochvakuum mit fast keinen Luftmolekülen (< 10⁻⁸ Torr) reichen. Einige spezialisierte Öfen können für bestimmte Prozessschritte sogar bei hohen Drücken über dem atmosphärischen Niveau betrieben werden.

Das grundlegende Prinzip ist, dass der Druck im Inneren eines Vakuumofens absichtlich manipuliert wird, um die ideale chemische Umgebung für einen spezifischen Hochtemperaturprozess zu schaffen. Die Aufrechterhaltung dieses exakten Drucks ist entscheidend, um Kontaminationen zu verhindern und die Qualität des Endprodukts zu gewährleisten.

Verständnis des Vakuumdrucks

Definition der Skala

In diesem Zusammenhang bezieht sich Druck auf die Kraft, die von den Gas- oder Luftmolekülen ausgeübt wird, die in der Ofenkammer verbleiben. Er wird in einer Einheit namens Torr gemessen, wobei der Standard-Atmosphärendruck auf Meereshöhe ungefähr 760 Torr beträgt.

Ein „Vakuum“ bedeutet einfach einen Druck, der niedriger als 760 Torr ist. Je „härter“ das Vakuum, desto niedriger der Torr-Wert und desto weniger Gasmoleküle verbleiben in der Kammer.

Der Zweck eines Vakuums

Das Hauptziel der Erzeugung eines Vakuums ist die Entfernung chemisch reaktiver Gase, insbesondere Sauerstoff. Bei den hohen Temperaturen, die in diesen Öfen verwendet werden, würden viele Materialien bei Exposition gegenüber normaler Atmosphäre schnell oxidieren oder kontaminiert werden, was ihre strukturelle Integrität beeinträchtigen würde.

Die Betriebsbereiche eines Vakuumofens

Das erforderliche Druckniveau wird ausschließlich durch die Empfindlichkeit des durchgeführten Prozesses bestimmt.

Grobvakuum (< 760, > 1 Torr)

Dies ist das am wenigsten anspruchsvolle Vakuumniveau. Es wird für Prozesse wie Entgasen oder Trocknen verwendet, bei denen das Hauptziel einfach darin besteht, Luft und Feuchtigkeit zu entfernen, ohne extreme Reinheit zu benötigen.

Hoch- bis Ultrahochvakuum (< 10⁻⁸ Torr)

Dieser Bereich ist für die empfindlichsten Anwendungen reserviert. Prozesse wie hochreines Schweißen, Löten oder fortschrittliche Materialforschung erfordern eine Umgebung, die fast vollständig frei von Verunreinigungen ist, um die gewünschten metallurgischen Eigenschaften zu erzielen.

Hochdruck (> 760 Torr)

Einige fortschrittliche Prozesse verwenden eine Kombination aus Vakuum und Druck. Der Ofen kann zuerst ein tiefes Vakuum ziehen, um die Umgebung zu reinigen, und dann mit einem spezifischen Inertgas auf einen Druck über dem atmosphärischen Niveau für einen Gasabschreck- oder Bindungszyklus auffüllen.

Häufige Fallstricke und warum Genauigkeit entscheidend ist

Die Effektivität eines Vakuumofens hängt von seiner Fähigkeit ab, einen bestimmten Zieldruck zu erreichen und zu halten. Jede Abweichung kann zu Prozessfehlern führen.

Der Einfluss von Druckdrift

Ein allmähliches Abrutschen oder die Unfähigkeit, das Zielvakuum zu erreichen, ist ein Zeichen für ein Problem. Wie bei empfindlichen Anwendungen wie der Kalibrierung von Porzellanöfen kann selbst eine geringfügige Abweichung des Vakuumdrucks die Qualität der endgültigen Restauration beeinträchtigen.

Das Problem von Lecks

Die häufigste Ursache für Druckprobleme ist ein Unterdruckleck, bei dem atmosphärische Luft langsam durch eine fehlerhafte Dichtung oder einen Riss in die Kammer gesaugt wird. Dies führt zu Verunreinigungen und verhindert, dass die Pumpen das Zielvakuum aufrechterhalten können.

Methoden zur Lecksuche

Lecks können durch Beobachtung instabiler Messwerte am Vakuummessrohr identifiziert werden. Für eine präzise Detektion können Techniker den Unterdruck in einen Überdruck umwandeln, indem sie die Kammer mit einem Spurengas füllen und einen speziellen Helium- oder Wasserstoff-Lecksucher an der Außenseite des Ofens verwenden.

Den Druck an Ihr Ziel anpassen

Der richtige Ansatz hängt vollständig von Ihrem Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Entgasen oder Materialtrocknen liegt: Ein einfacher Ofen, der ein Grobvakuum erreichen kann, ist ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder empfindlicher Materialverarbeitung liegt: Sie benötigen ein Hoch- oder Ultrahochvakuumsystem mit robuster Lecksuche, um jegliche Kontamination zu verhindern.

- Wenn Sie Prozessfehler beheben: Ihr erster Schritt sollte immer sein, die Fähigkeit des Ofens zu überprüfen, sein Zielvakuum mit einem kalibrierten Messgerät zu halten.

Letztendlich bedeutet die Kontrolle des Drucks in einem Vakuumofen die Kontrolle der Qualität und des Ergebnisses Ihrer Arbeit.

Zusammenfassungstabelle:

| Vakuumniveau | Druckbereich (Torr) | Hauptanwendungen |

|---|---|---|

| Grobvakuum | < 760 bis > 1 | Entgasen, Trocknen |

| Hoch-/Ultrahochvakuum | < 10⁻⁸ | Hochreines Löten, Schweißen, Materialforschung |

| Hochdruck | > 760 | Gasabschrecken, spezifische Bindungszyklen |

Erzielen Sie kompromisslose Prozessqualität mit KINTEK

Beeinträchtigt inkonsistenter Druck Ihre Hochtemperaturprozesse? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Vakuumöfen, die für eine zuverlässige Druckkontrolle vom Grobvakuum bis zum Ultrahochvakuum ausgelegt sind. Unsere Lösungen helfen Laboren in Forschung und Entwicklung sowie in der Fertigung, Kontaminationen zu verhindern und wiederholbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Vakuumofens für Ihre spezifischen Druck- und Reinheitsanforderungen unterstützen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und steigern Sie die Leistungsfähigkeit Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Vakuumlöt-Ofens? Schlüsselkennzahlen für das präzise Fügen

- Was ist der Prozess des Sinterns von Beschichtungen? Ein Leitfaden zur thermischen Konsolidierung für dauerhafte Schichten

- Wie wird ein Vakuumtrockenschrank bei der Herstellung von polymer-anorganischen Verbundfestkörperelektrolyten eingesetzt?

- Was sind die Vorteile der Verwendung eines Vakuumofens für Dotter-Schale-Nanostrukturen? Integrität durch Vakuumtrocknung bewahren

- Was ist der Temperaturbereich zum Härten (Quenchen)? Erreichen Sie die perfekte Härte für Ihre Stahllegierung

- Warum ist ein Hochvakuum-Glühofen für TiCrN nach Bestrahlung notwendig? Oxidation verhindern & Stabilität wiederherstellen

- Welche Sicherheitsvorkehrungen sind während des Wärmebehandlungsprozesses zu treffen? Ein Leitfaden zur Minderung thermischer, atmosphärischer und mechanischer Gefahren

- Was sind die verschiedenen Arten des Glühens? Ein Leitfaden zum Erweichen und Festigen von Metallen