In der Materialwissenschaft ist druckloses Sintern eine Methode zur Verdichtung und Formung einer festen Masse aus einem Pulver durch Wärmeanwendung ohne den Einsatz von externem mechanischem Druck. Dieser Prozess basiert ausschließlich auf atomarer Diffusion, angetrieben durch thermische Energie, um Partikel miteinander zu verbinden und den porösen Raum zwischen ihnen zu reduzieren. Es ist eine grundlegende Technik zur Herstellung einer breiten Palette von Keramik- und Metallkomponenten.

Das wesentliche Unterscheidungsmerkmal des drucklosen Sinterns ist seine Abhängigkeit von der Wärme allein zur Verdichtung von Materialien, im Gegensatz zu Methoden, die externe Kräfte nutzen. Dies macht es zu einem einfacheren und oft kostengünstigeren Verfahren, das jedoch stark von der Materialzusammensetzung und einer präzisen Temperaturregelung abhängt, um die gewünschte Dichte zu erreichen.

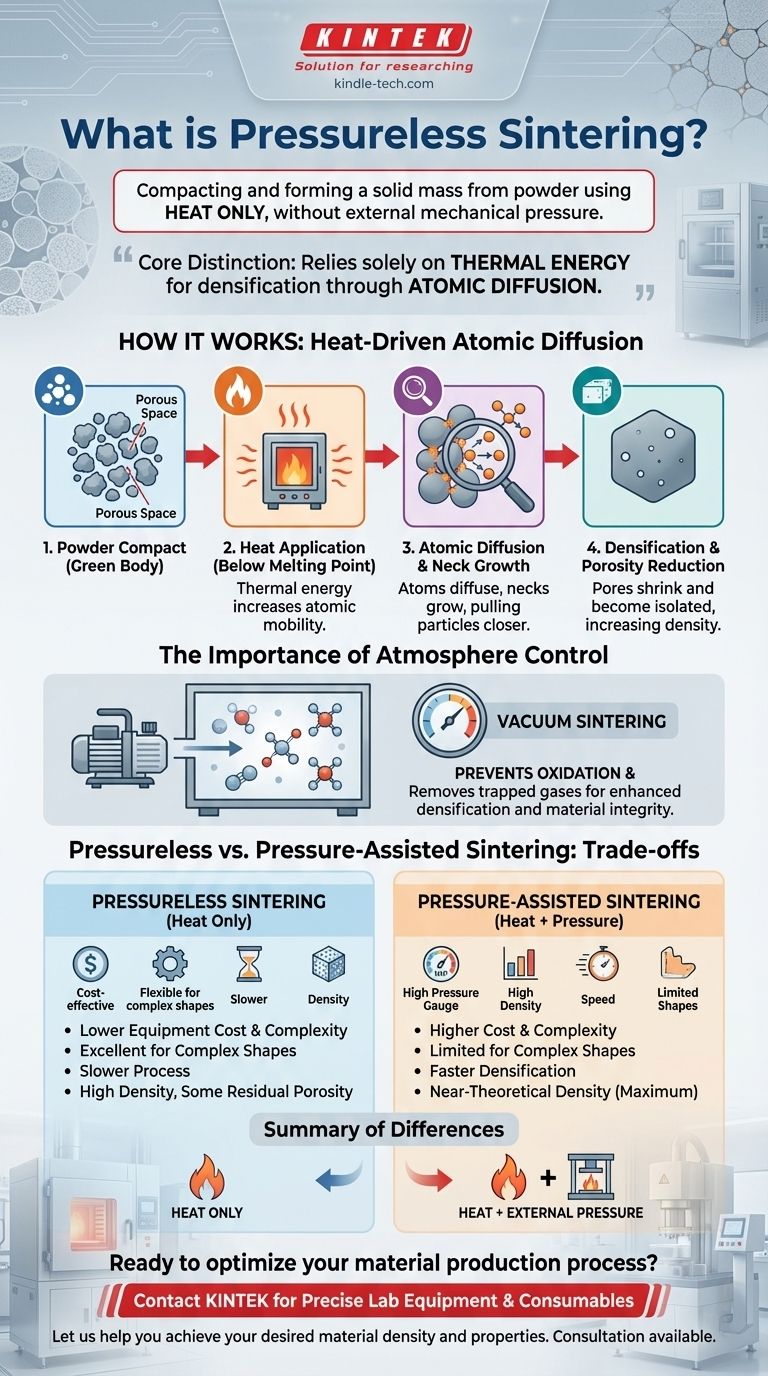

Wie druckloses Sintern funktioniert

Druckloses Sintern wandelt ein loses Pulver durch sorgfältige Kontrolle von Temperatur und Atmosphäre in ein dichtes, festes Objekt um. Der Mechanismus basiert auf der Minimierung der Oberflächenenergie der Pulverpartikel.

Die Rolle der thermischen Energie

Wenn ein verdichtetes Pulver (bekannt als „Grünling“) auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, gewinnen die Atome erhebliche thermische Energie. Diese Energie ermöglicht es ihnen, sich über die Kontaktpunkte zwischen einzelnen Partikeln zu bewegen und zu diffundieren.

Diese Atombewegung führt dazu, dass die Hälse zwischen den Partikeln wachsen, die Partikel allmählich näher zusammenziehen und die Hohlräume oder Poren zwischen ihnen schrumpfen.

Beseitigung von Porosität und Erhöhung der Dichte

Das primäre Ziel des Sinterns ist die Beseitigung von Porosität und die Schaffung eines dichten, festen Endteils. Im Verlauf des Prozesses schrumpft das Netzwerk der miteinander verbundenen Poren und zerfällt schließlich in isolierte, geschlossene Poren.

Bei ausreichender Haltezeit bei der Sintertemperatur können diese isolierten Poren ebenfalls schrumpfen und verschwinden, was zu einem Produkt mit hoher Dichte und verbesserten mechanischen Eigenschaften wie Härte und Festigkeit führt.

Die Bedeutung der Atmosphärenkontrolle

Viele drucklose Sintervorgänge werden in einer kontrollierten Atmosphäre oder im Vakuum durchgeführt. Vakuumsintern ist eine gängige und hochwirksame Form des drucklosen Sinterns.

Durch das Entfernen von Luft und anderen Gasen verhindert ein Vakuum Oxidation und andere unerwünschte chemische Reaktionen, die die Integrität des Materials beeinträchtigen könnten. Es hilft auch, im Pulverpressling eingeschlossene Gase zu entfernen, was den Verdichtungsprozess weiter unterstützt.

Druckloses vs. druckunterstütztes Sintern

Um das drucklose Sintern vollständig zu verstehen, ist es entscheidend, es mit Methoden zu vergleichen, die externe Kräfte nutzen.

Der drucklose Ansatz

Diese Methode zeichnet sich durch das Fehlen von externem Druck aus. Ihr Erfolg hängt ausschließlich von der inhärenten Fähigkeit des Materials ab, sich unter Hitze zu verdichten. Sie ist besonders effektiv für bestimmte Keramiken, pulverförmige Metalle und gradierte Metall-Keramik-Verbundwerkstoffe.

Der druckunterstützte Ansatz

Im Gegensatz dazu wenden Methoden wie heißisostatisches Pressen (HIP) oder Heißpressen gleichzeitig sowohl hohe Temperatur als auch hohen externen Druck an. Die mechanische Kraft hilft physikalisch beim Kollabieren von Poren und der Konsolidierung des Pulvers.

Dieser Ansatz wird für Materialien verwendet, die sich allein durch Wärme schwer sintern lassen, oder wenn das Erreichen einer nahezu 100%igen theoretischen Dichte für die Leistung entscheidend ist.

Die Kompromisse verstehen

Die Wahl zwischen drucklosen und druckunterstützten Methoden beinhaltet die Bewertung einer klaren Reihe von Kompromissen in Bezug auf Kosten, Komplexität und Eigenschaften des Endteils.

Vorteile des drucklosen Sinterns

Da es keine komplexen und teuren Hochdruckgeräte erfordert, ist das drucklose Sintern im Allgemeinen kostengünstiger.

Der Prozess ist auch sehr flexibel und ermöglicht die Herstellung komplexer Formen, die in einer mechanischen Presse schwierig oder unmöglich zu formen wären. Moderne Öfen bieten ein hohes Maß an Automatisierung und präziser Prozesskontrolle.

Einschränkungen und Herausforderungen

Die primäre Einschränkung besteht darin, dass das drucklose Sintern möglicherweise nicht die gleiche Enddichte wie druckunterstützte Methoden erreicht. Eine gewisse Restporosität kann verbleiben, was für Hochleistungsanwendungen inakzeptabel sein könnte.

Der Prozess kann auch langsamer sein und längere Haltezeiten bei hohen Temperaturen erfordern. Darüber hinaus hängt sein Erfolg stark von der Qualität und den Eigenschaften des Ausgangspulvers ab.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das drucklose Sintern hängt von den spezifischen Anforderungen Ihres Materials und der endgültigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und der Herstellung komplexer Formen liegt: Druckloses Sintern ist oft die überlegene Wahl, vorausgesetzt, Ihr Material kann die erforderliche Dichte allein durch Wärme erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte oder der Verarbeitung schwer sinterbarer Materialien liegt: Eine druckunterstützte Methode wird wahrscheinlich notwendig sein, um die Konsolidierung zu erzwingen und alle Restporosität zu eliminieren.

Das Verständnis dieses grundlegenden Unterschieds zwischen der alleinigen Verwendung von Wärme und der Verwendung von Wärme mit Kraft ist der Schlüssel zur Auswahl des optimalen Herstellungsverfahrens für Ihr Material.

Zusammenfassungstabelle:

| Aspekt | Druckloses Sintern | Druckunterstütztes Sintern (z.B. HIP) |

|---|---|---|

| Primäre treibende Kraft | Wärme (Atomare Diffusion) | Wärme + externer mechanischer Druck |

| Typische erreichte Dichte | Hoch, kann aber Restporosität aufweisen | Nahezu theoretische Dichte (Sehr hoch) |

| Gerätekosten & Komplexität | Niedriger | Höher |

| Eignung für komplexe Formen | Ausgezeichnet | Begrenzt |

| Ideal für | Kostengünstige Produktion von Keramiken, vielen Metallen | Hochleistungsanwendungen, die maximale Dichte erfordern |

Bereit, Ihren Materialproduktionsprozess zu optimieren?

Druckloses Sintern ist eine leistungsstarke, kostengünstige Lösung zur Herstellung komplexer Komponenten aus Pulvern. Die Experten von KINTEK sind darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Perfektionierung Ihres Sinterprozesses erforderlich sind, von Öfen mit exakter Temperaturregelung bis hin zu Vakuumsystemen für die Atmosphärenkontrolle.

Lassen Sie sich von uns helfen, die Materialdichte und -eigenschaften zu erreichen, die Ihre Anwendung erfordert. Kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur