Im Kern ist die Wärmebehandlung ein hochkontrollierter industrieller Prozess, der die physikalischen und manchmal auch chemischen Eigenschaften eines Metalls verändert. Er umfasst eine präzise Abfolge von Erhitzen, Halten bei einer bestimmten Temperatur (Haltezeit) und Abkühlen, um eine gewünschte innere Struktur und folglich Eigenschaften wie Härte oder Weichheit zu erzielen. Dies ermöglicht es Ingenieuren, eine einzige Metalllegierung für viele verschiedene Anwendungen maßzuschneidern.

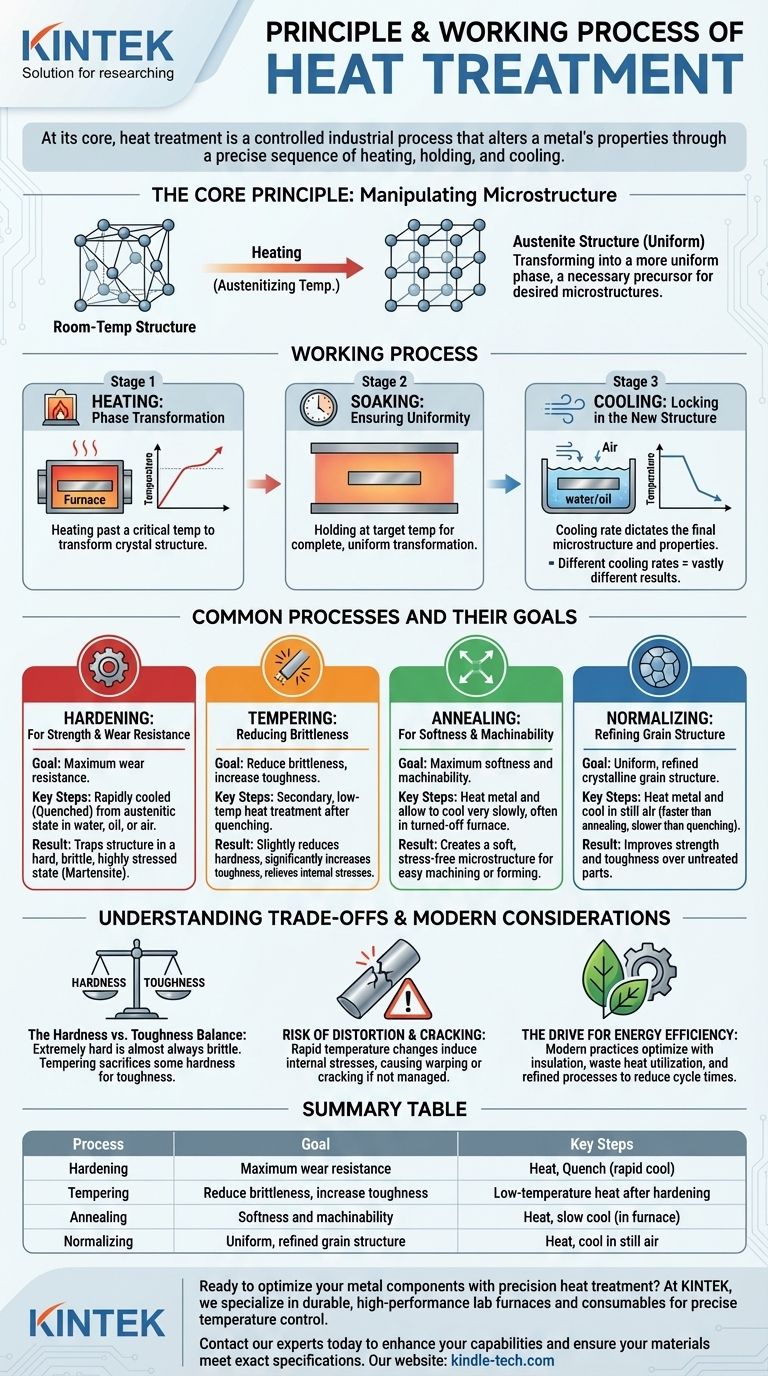

Das Grundprinzip der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen und abzukühlen, sondern gezielt seine innere kristalline Struktur – seine Mikrostruktur – zu manipulieren, um spezifische, vorhersagbare technische Eigenschaften zu erzielen.

Das Grundprinzip: Die Mikrostruktur manipulieren

Die Eigenschaften eines Metalls werden durch die Anordnung seiner Atome in einem Kristallgitter bestimmt. Die Wärmebehandlung funktioniert, indem sie diese Anordnung oder Mikrostruktur in einen wünschenswerteren Zustand ändert und sie dann „einfriert“.

Erwärmen: Die Phasenumwandlung

Wenn ein Metall wie Stahl über eine kritische Temperatur (die Austenitisierungstemperatur) erhitzt wird, wandelt sich seine Kristallstruktur um. Die starre Raumtemperaturstruktur ordnet sich in eine andere, gleichmäßigere Phase um, die als Austenit bekannt ist.

Diese Umwandlung ist der wesentliche erste Schritt, da die Austenitstruktur die notwendige Voraussetzung ist, um beim Abkühlen andere gewünschte Mikrostrukturen zu erzielen.

Halten (Soaking): Gleichmäßigkeit sicherstellen

Sobald das Metall die Zieltemperatur erreicht hat, wird es für einen bestimmten Zeitraum auf dieser Temperatur gehalten. Dieser Schritt, genannt Halten (Soaking), stellt sicher, dass die Phasenumwandlung im gesamten Volumen des Teils vollständig und gleichmäßig erfolgt.

Ein unzureichendes Halten kann zu einer inkonsistenten Mikrostruktur führen, was zu unzuverlässiger Leistung mit harten und weichen Stellen führt.

Abkühlen: Die neue Struktur einfrieren

Die Abkühlphase ist der kritischste Teil des Prozesses, da die Abkühlrate die endgültige Mikrostruktur und die Eigenschaften des Metalls bestimmt.

Unterschiedliche Abkühlraten führen zu sehr unterschiedlichen Ergebnissen aus demselben anfänglichen Austenitzustand und geben Ingenieuren präzise Kontrolle über das Endergebnis.

Gängige Verfahren und ihre Ziele

Die Kombination aus Heiztemperatur, Haltezeit und Abkühlrate definiert das spezifische Wärmebehandlungsverfahren. Jedes ist darauf ausgelegt, ein anderes technisches Ziel zu erreichen.

Härten: Für Festigkeit und Verschleißfestigkeit

Um Stahl hart zu machen, wird er aus seinem Austenitzustand schnell abgekühlt oder abgeschreckt, typischerweise in Wasser, Öl oder Luft.

Diese schnelle Abkühlung fängt die Kristallstruktur in einem harten, spröden und stark beanspruchten Zustand ein, der als Martensit bekannt ist.

Anlassen (Tempering): Sprödigkeit reduzieren

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Anlassen ist eine sekundäre, niedrigtemperaturige Wärmebehandlung, die nach dem Abschrecken angewendet wird.

Es reduziert die Härte leicht, erhöht aber signifikant die Zähigkeit des Metalls (seine Fähigkeit, Stöße ohne Bruch aufzunehmen) und baut innere Spannungen ab.

Glühen (Annealing): Für Weichheit und Bearbeitbarkeit

Um ein Metall so weich und duktil wie möglich zu machen, wird Glühen eingesetzt. Dabei wird das Metall erhitzt und anschließend sehr langsam abgekühlt, oft indem es im ausgeschalteten Ofen belassen wird.

Dieser langsame Abkühlprozess erzeugt eine weiche, spannungsfreie Mikrostruktur, wodurch das Metall leicht zu bearbeiten, zu formen oder zu stanzen ist.

Normalisieren: Kornstruktur verfeinern

Beim Normalisieren wird das Metall erhitzt und dann an der stehenden Luft abgekühlt. Diese Abkühlrate ist schneller als beim Glühen, aber langsamer als beim Abschrecken.

Das Ziel ist weder maximale Weichheit noch maximale Härte, sondern die Erzeugung einer gleichmäßigeren und feineren kristallinen Kornstruktur, was sowohl die Festigkeit als auch die Zähigkeit im Vergleich zu einem unbehandelten Teil verbessert.

Abwägungen und moderne Überlegungen verstehen

Die Wärmebehandlung ist ein mächtiges Werkzeug, unterliegt jedoch grundlegenden Abwägungen und praktischen Einschränkungen. Das Verständnis dieser ist der Schlüssel zur erfolgreichen Anwendung.

Das Gleichgewicht zwischen Härte und Zähigkeit

Die kritischste Abwägung bei der Wärmebehandlung liegt zwischen Härte und Zähigkeit. Ein Material, das extrem hart ist, ist fast immer spröde.

Verfahren wie das Anlassen sind speziell darauf ausgelegt, etwas Härte zu opfern, um wesentliche Zähigkeit zurückzugewinnen und die optimale Balance für die vorgesehene Funktion des Teils zu finden.

Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen, insbesondere beim Abschrecken, induzieren erhebliche innere Spannungen im Material.

Wenn diese nicht durch Prozesskontrolle und Teilegeometrie richtig gesteuert werden, können diese Spannungen dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt.

Der Drang nach Energieeffizienz

Die traditionelle Wärmebehandlung ist energieintensiv. Moderne Verfahren konzentrieren sich stark auf Optimierung durch den Einsatz neuer Isoliermaterialien in Öfen und die Nutzung von Abwärme aus einem Prozess, um Teile für einen anderen vorzuheizen.

Hersteller verfeinern auch Prozesse, um Zykluszeiten zu verkürzen, indem sie lange, energieintensive Behandlungen durch kürzere, effizientere Alternativen ersetzen, ohne die Qualität zu beeinträchtigen.

Das Verfahren auf die Anwendung abstimmen

Das richtige Wärmebehandlungsverfahren hängt vollständig vom Endziel der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Ein Härteverfahren (Abschrecken), oft gefolgt von einem Niedertemperaturanlassen, ist der notwendige Weg.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Materials für die Bearbeitung oder Umformung liegt: Glühen macht das Metall weicher, reduziert den Werkzeugverschleiß und erleichtert die Bearbeitung.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Festigkeit und Schlagzähigkeit liegt: Die klassische Kombination aus Härten, gefolgt von Anlassen auf ein bestimmtes Zähigkeitsniveau, ist der Standardansatz.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines gleichmäßigen Materials nach einem Prozess wie Schmieden liegt: Normalisieren wird verwendet, um die Kornstruktur für vorhersagbare mechanische Eigenschaften zu verfeinern.

Letztendlich verwandelt die Wärmebehandlung ein einfaches Stück Metall in eine Hochleistungskomponente, die für einen bestimmten Zweck konstruiert wurde.

Zusammenfassungstabelle:

| Verfahren | Ziel | Schlüsselschritte |

|---|---|---|

| Härten | Maximale Verschleißfestigkeit | Erhitzen, Abschrecken (schnelles Abkühlen) |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Niedertemperatur-Erhitzung nach dem Härten |

| Glühen | Weichheit und Bearbeitbarkeit | Erhitzen, langsames Abkühlen (im Ofen) |

| Normalisieren | Gleichmäßige, verfeinerte Kornstruktur | Erhitzen, Abkühlen an stehender Luft |

Bereit, Ihre Metallkomponenten mit präziser Wärmebehandlung zu optimieren? Die richtige Laborausrüstung ist entscheidend, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Bei KINTEK sind wir auf die Lieferung langlebiger, hochleistungsfähiger Laboröfen und Verbrauchsmaterialien spezialisiert, die die präzise Temperaturkontrolle bieten, die für Prozesse wie Härten, Glühen und Anlassen erforderlich ist. Ob in der F&E oder der Qualitätskontrolle, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Härte und Zähigkeit für Ihre spezifische Anwendung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Wärmebehandlungskapazitäten verbessern und sicherstellen kann, dass Ihre Materialien exakte Spezifikationen erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung