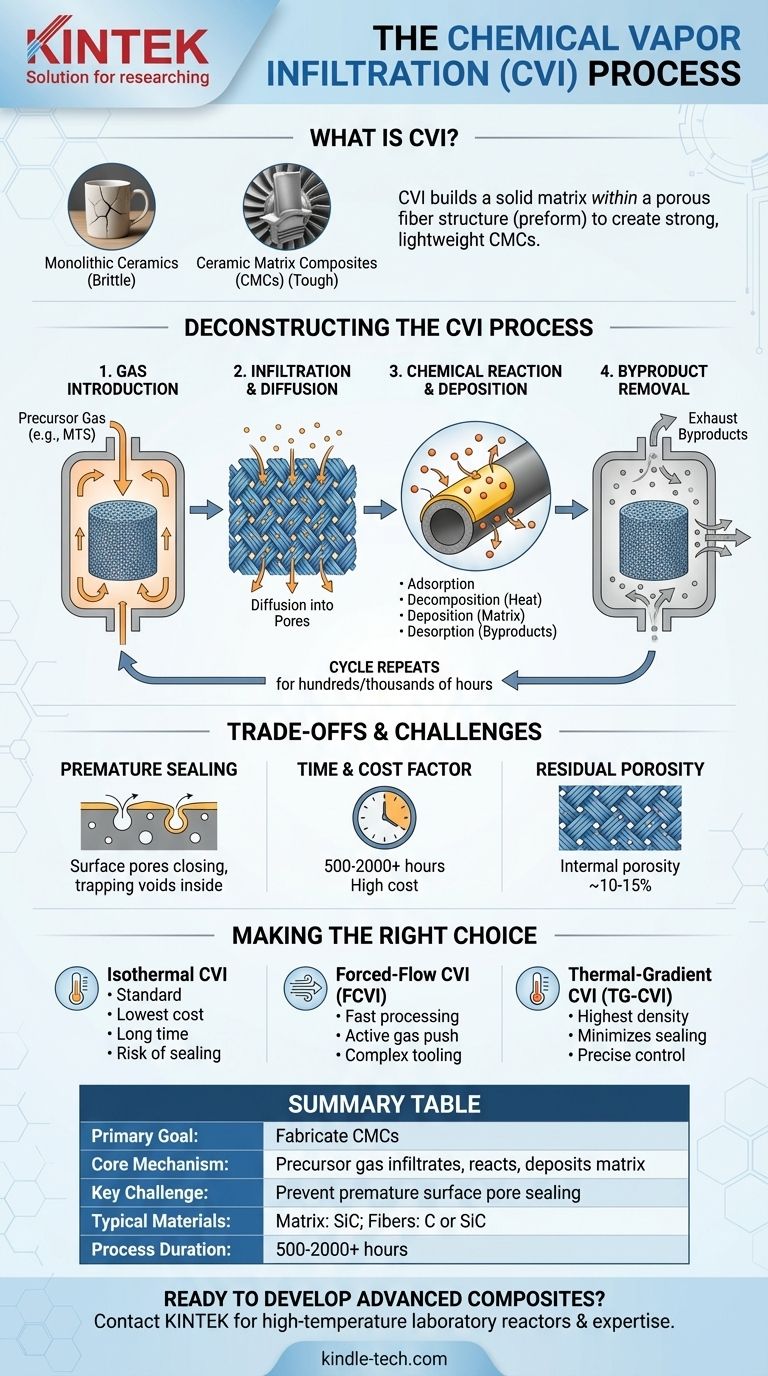

Im Kern ist die chemische Dampfinfiltration (CVI) ein Herstellungsverfahren zur Herstellung dichter, hochleistungsfähiger Verbundwerkstoffe. Dabei wird ein Vorläufergas in eine poröse Faserstruktur, ein sogenanntes Preform, eingeleitet, wo das Gas eine chemische Reaktion eingeht und Material auf den Fasern abscheidet, wodurch der Hohlraum dazwischen schrittweise gefüllt wird. Dies verdichtet das Preform und bindet die Fasern in einer festen Matrix, um eine starke, leichte Endkomponente zu erzeugen.

Bei der chemischen Dampfinfiltration geht es nicht darum, eine äußere Oberfläche zu beschichten, sondern darum, eine feste Matrix innerhalb einer porösen Faserstruktur aufzubauen. Dieses Verfahren ist der Schlüssel zur Herstellung widerstandsfähiger, leichter und hochtemperaturbeständiger keramischer Matrixverbundwerkstoffe (CMCs) durch langsame Abscheidung von Material tief im Inneren der Komponente.

Das Ziel von CVI: Aufbau eines keramischen Matrixverbundwerkstoffs (CMC)

Um den CVI-Prozess zu verstehen, muss man zunächst das Material verstehen, für dessen Herstellung er konzipiert ist. CVI ist die primäre Methode zur Herstellung einer Klasse fortschrittlicher Materialien, die als keramische Matrixverbundwerkstoffe (CMCs) bekannt sind.

Von spröde zu zäh

Monolithische Keramiken (wie eine Kaffeetasse) sind extrem hitze- und verschleißbeständig, aber sie sind auch sehr spröde und können katastrophal zerbrechen. CMCs lösen dieses Problem, indem sie starke Keramikfasern in eine keramische Matrix einbetten.

Die Fasern dienen als Verstärkung, verhindern die Ausbreitung von Rissen durch das Material und verleihen dem Verbundwerkstoff eine Zähigkeit, die monolithischen Keramiken fehlt.

Die Rolle des Faser-Preforms

Der CVI-Prozess beginnt mit einem „Preform“. Dies ist eine geformte, poröse Struktur aus gewebten oder nicht gewebten Fasern, typischerweise Kohlenstoff (C) oder Siliziumkarbid (SiC).

Dieses Preform definiert die endgültige Form der Komponente und bildet das strukturelle Rückgrat, das durch die Matrix verstärkt wird.

Die Funktion der Matrix

Der CVI-Prozess füllt den Hohlraum innerhalb dieses Preforms mit einem festen Matrixmaterial, ebenfalls typischerweise einer Keramik wie Siliziumkarbid. Diese Matrix fixiert die Fasern, überträgt Lasten zwischen ihnen und schützt sie vor der Betriebsumgebung.

Den CVI-Prozess entschlüsseln

Der CVI-Prozess ist im Grunde eine Anwendung der Prinzipien der chemischen Gasphasenabscheidung (CVD), wird jedoch innerhalb eines porösen Körpers und nicht auf einer einfachen Oberfläche durchgeführt. Die Schritte sind sequenziell und voneinander abhängig.

Schritt 1: Gaseinleitung

Ein flüchtiges Vorläufergas (oder eine Mischung von Gasen) wird in einen Reaktor eingeleitet, der das poröse Faser-Preform enthält. Um beispielsweise eine Siliziumkarbid-Matrix abzuscheiden, wird häufig Methyltrichlorsilan (MTS)-Gas verwendet.

Schritt 2: Infiltration und Diffusion

Die Moleküle des Vorläufergases müssen von der Reaktorumgebung tief in das komplexe Porennetzwerk innerhalb des Preforms gelangen. Diese Diffusion des Gases in das Innere der Komponente ist ein kritischer und oft geschwindigkeitsbestimmender Schritt.

Schritt 3: Chemische Reaktion und Abscheidung

Sobald das Vorläufergas im Preform ist und mit den heißen Faseroberflächen in Kontakt kommt, geht es eine chemische Reaktion ein. Dies ist der Kernmechanismus der CVD:

- Adsorption: Gasmoleküle lagern sich an der Oberfläche der Fasern an.

- Zersetzung: Die Hitze bewirkt, dass die Gasmoleküle zerfallen oder reagieren.

- Abscheidung: Das gewünschte feste Material (die Matrix) scheidet sich konform ab und bildet eine dünne, gleichmäßige Schicht auf den Fasern.

- Desorption: Gasförmige Nebenprodukte der Reaktion werden von der Oberfläche freigesetzt.

Schritt 4: Entfernung von Nebenprodukten

Die gasförmigen Nebenprodukte müssen dann aus dem Preform diffundieren und aus dem Reaktor abgeführt werden. Eine effiziente Entfernung ist entscheidend, damit frisches Vorläufergas weiterhin in die Komponente eindringen kann. Dieser Zyklus wiederholt sich Hunderte oder Tausende von Stunden lang, wobei die Matrix Schicht für Schicht langsam aufgebaut wird.

Die Abwägungen verstehen

Obwohl CVI ein leistungsstarkes Verfahren ist, wird es durch kritische technische Kompromisse definiert. Das Verständnis dieser ist für seine erfolgreiche Anwendung unerlässlich.

Die Herausforderung der vorzeitigen Versiegelung

Die größte Herausforderung bei CVI besteht darin, zu verhindern, dass sich die Poren an der Oberfläche des Preforms schließen, bevor das Innere vollständig verdichtet ist.

Wenn die Oberfläche vorzeitig versiegelt wird, bleiben Hohlräume im Inneren der Komponente eingeschlossen, was zu einem fehlerhaften Teil mit einer dichten Haut und einem porösen Kern führt. Prozessparameter wie Temperatur, Druck und Gasfluss werden sorgfältig gesteuert, um dies zu regulieren.

Der Zeit- und Kostenfaktor

CVI ist ein außergewöhnlich langsamer Prozess. Da die Abscheidungsraten niedrig gehalten werden müssen, um die Gasdiffusion zu ermöglichen und eine vorzeitige Versiegelung zu verhindern, kann die Verdichtung einer einzelnen Komponente zwischen 500 und über 2.000 Stunden dauern.

Diese lange Prozessdauer macht CVI zu einem teuren Herstellungsverfahren, das im Allgemeinen für hochwertige, leistungsentscheidende Anwendungen wie Luft- und Raumfahrtkomponenten reserviert ist.

Restporosität

Selbst unter idealen Bedingungen ist es mit CVI nahezu unmöglich, eine 100%ige Dichte zu erreichen. Im Endprodukt verbleibt fast immer ein gewisses Maß an Restporosität (typischerweise 10–15 %), was seine mechanischen und thermischen Eigenschaften beeinflussen kann.

Die richtige Wahl für Ihre Anwendung treffen

Es wurden verschiedene Varianten des CVI-Verfahrens entwickelt, um die inhärenten Kompromisse zwischen Geschwindigkeit, Kosten und Endteilqualität zu steuern.

- Wenn Ihr Hauptaugenmerk auf den niedrigsten Kosten und der Prozessvereinfachung liegt: Die isotherme CVI (bei der die gesamte Komponente eine einzige Temperatur hat) ist der Standard, aber Sie müssen sehr lange Prozesszeiten in Kauf nehmen und das Risiko der Oberflächenversiegelung managen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitungsgeschwindigkeit und gleichmäßigen Dichte liegt: Die Zwangsdurchfluss-CVI (FCVI), bei der Gase aktiv durch das Preform gepresst werden, verkürzt die Prozesszeit erheblich, erfordert jedoch eine komplexere und teurere Ausrüstung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Dichte zu erreichen und die Oberflächenversiegelung zu minimieren: Die thermisch gradientengesteuerte CVI (TG-CVI), bei der das Preform von innen nach außen erhitzt wird, um die Abscheidung im Kern zu erzwingen, bietet die beste Qualität, erfordert jedoch eine präzise thermische Kontrolle.

Das Verständnis dieser CVI-Grundlagen ermöglicht es Ihnen, den Herstellungsweg für die Entwicklung robuster Hochleistungs-Verbundwerkstoffe auszuwählen und zu optimieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Herstellung keramischer Matrixverbundwerkstoffe (CMCs) aus einem porösen Faser-Preform. |

| Kernmechanismus | Vorläufergas infiltriert ein Preform, reagiert auf heißen Faseroberflächen und scheidet festes Matrixmaterial ab. |

| Schlüsselherausforderung | Verhinderung der vorzeitigen Versiegelung der Oberflächenporen, um eine vollständige innere Verdichtung zu gewährleisten. |

| Typische Materialien | Matrix: Siliziumkarbid (SiC). Fasern: Kohlenstoff (C) oder Siliziumkarbid (SiC). |

| Prozessdauer | Langsamer Prozess, typischerweise zwischen 500 und über 2.000 Stunden. |

Bereit, fortschrittliche Verbundwerkstoffe zu entwickeln?

Der komplexe CVI-Prozess erfordert Präzisionsausrüstung und Expertenwissen. KINTEK ist spezialisiert auf Hochtemperatur-Laborreaktoren und -systeme, die für die Entwicklung fortschrittlicher Materialien, einschließlich CMC-Forschung und -Produktion, unerlässlich sind. Unsere Lösungen helfen Ihnen, die präzise Temperatur- und Gassteuerung zu erreichen, die für eine erfolgreiche CVI entscheidend ist.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unser Fachwissen und unsere Ausrüstung Ihre Projekte zur Entwicklung von Verbundwerkstoffen beschleunigen können. #Kontaktformular

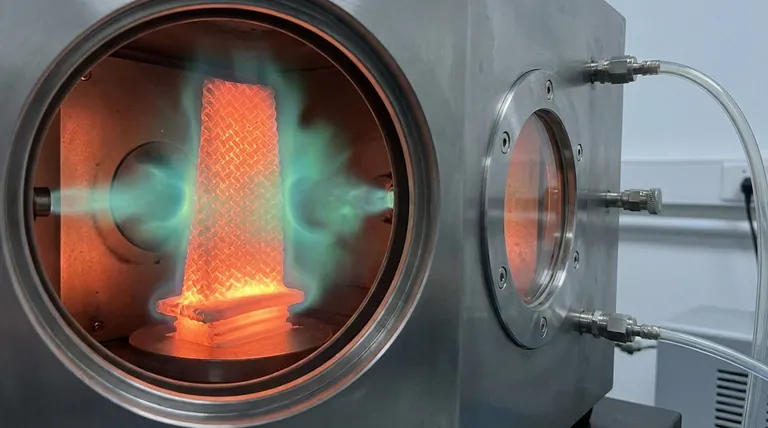

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die zulässige Spannung für ein Quarzrohr? Sein sprödes Wesen und seine praktischen Grenzen verstehen

- Wie stellt ein dreizoniger Hochtemperatur-Split-Rohr-Ofen die Datengenauigkeit bei Kriechversuchen sicher? Thermische Präzision erreichen

- Warum wird eine Röhrenofenasche mit kontrollierter Atmosphäre für HPS-Katalysatoren benötigt? Gewährleistung einer optimalen Aktivierung der Metallstellen

- Welche Funktion erfüllt ein Hochtemperatur-Rohröfen bei der Rückgewinnung von Alkalihydroxiden durch Alkalischmelze? Präzise Temperaturregelung

- Wie wird ein Hochtemperatur-Rohrofen bei der Synthese von SPAN eingesetzt? Optimieren Sie Ihre Li-S-Batterieforschung noch heute