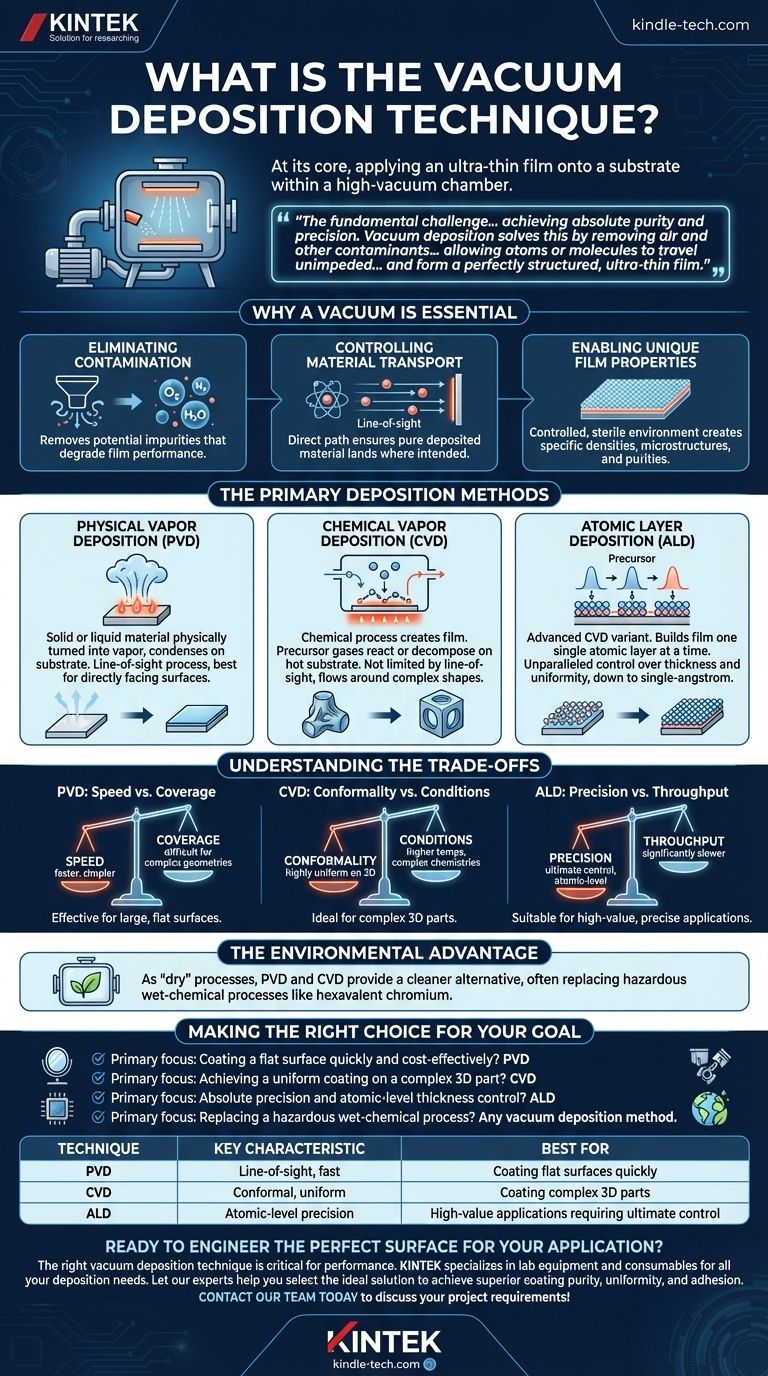

Im Kern ist die Vakuumabscheidung eine Familie von Verfahren, die verwendet werden, um eine ultradünne Materialschicht auf eine Oberfläche, bekannt als Substrat, aufzubringen. Dies alles geschieht in einer Hochvakuumkammer, die der Schlüssel zur gesamten Technik ist. Ziel ist es, eine neue Oberflächenschicht zu erzeugen, manchmal nur wenige Atome dick, mit spezifischen optischen, elektrischen oder mechanischen Eigenschaften, die dem ursprünglichen Substrat fehlen.

Die grundlegende Herausforderung bei der Herstellung hochleistungsfähiger Beschichtungen besteht darin, absolute Reinheit und Präzision zu erreichen. Die Vakuumabscheidung löst dies, indem sie Luft und andere Verunreinigungen aus der Umgebung entfernt, wodurch Atome oder Moleküle ungehindert von einer Quelle zu einem Ziel gelangen und eine perfekt strukturierte, ultradünne Schicht bilden können.

Warum ein Vakuum unerlässlich ist

Die Erzeugung eines Vakuums ist kein zufälliger Schritt; es ist das bestimmende Merkmal des Prozesses. Die Niederdruckumgebung ist aus mehreren Gründen entscheidend.

Eliminierung von Kontaminationen

Die Luft um uns herum ist mit Partikeln wie Sauerstoff, Stickstoff und Wasserdampf gefüllt. Wären diese Partikel während der Abscheidung vorhanden, würden sie in die dünne Schicht eingebettet, wodurch Verunreinigungen entstehen, die ihre Leistung beeinträchtigen. Ein Vakuum entfernt diese potenziellen Kontaminanten.

Kontrolle des Materialtransports

Im Vakuum können Atome und Moleküle des Ausgangsmaterials geradlinig zum Substrat gelangen, ohne mit Luftmolekülen zu kollidieren. Dieser direkte Weg, bekannt als „Sichtlinien“-Weg, ist entscheidend, um sicherzustellen, dass das abgeschiedene Material rein ist und dort landet, wo es beabsichtigt ist.

Ermöglichung einzigartiger Filmeigenschaften

Die kontrollierte, sterile Umgebung eines Vakuums ermöglicht die Erzeugung von Filmstrukturen mit spezifischen Dichten, Mikrostrukturen und Reinheiten, die in offener Luft unmöglich zu erreichen wären.

Die primären Abscheidungsmethoden

Obwohl es viele spezifische Techniken gibt, fallen sie im Allgemeinen in zwei Hauptfamilien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Prozess, bei dem ein festes oder flüssiges Material physikalisch in einen Dampf umgewandelt wird, der dann als dünne Schicht auf dem Substrat kondensiert. Stellen Sie es sich vor wie kochendes Wasser, bei dem Dampf auf einer kühlen Oberfläche kondensiert, aber mit festen Metallen oder Keramiken. Dies geschieht oft durch Erhitzen des Materials oder durch Beschuss mit Ionen.

PVD ist im Grunde ein Sichtlinienprozess, was bedeutet, dass es am besten auf Oberflächen funktioniert, die direkt der Materialquelle zugewandt sind.

Chemische Gasphasenabscheidung (CVD)

CVD verwendet einen chemischen Prozess, um die Schicht zu erzeugen. Precursor-Gase werden in die Vakuumkammer eingeführt, wo sie auf der heißen Substratoberfläche reagieren oder sich zersetzen und das gewünschte Material als feste Schicht hinterlassen.

Im Gegensatz zu PVD ist CVD nicht durch die Sichtlinie begrenzt. Die Gase können um komplexe Formen herumfließen, was zu einer hoch konformen Beschichtung führt, die alle Oberflächen eines dreidimensionalen Objekts gleichmäßig bedeckt.

Atomlagenabscheidung (ALD)

ALD ist eine fortschrittlichere, präzisere Variante von CVD. Sie baut die Schicht atomar Schicht für Schicht auf, indem Precursor-Gase in separaten, sequenziellen Pulsen eingeführt werden. Dies ermöglicht eine unübertroffene Kontrolle über Schichtdicke und Gleichmäßigkeit, bis auf die Ebene einzelner Angström.

Die Kompromisse verstehen

Die Wahl zwischen PVD, CVD und ALD ist eine Frage technischer Kompromisse zwischen Geschwindigkeit, Abdeckung und Präzision.

PVD: Geschwindigkeit vs. Abdeckung

PVD-Prozesse sind im Allgemeinen schneller und oft einfacher als CVD, wodurch sie sich hervorragend zum Beschichten großer, relativ flacher Oberflächen eignen. Ihre Sichtliniennatur macht es jedoch schwierig, komplexe Geometrien mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

CVD: Konformität vs. Bedingungen

Die Stärke von CVD liegt in seiner Fähigkeit, hochgleichmäßige, konforme Beschichtungen auf komplexen 3D-Teilen zu erzeugen. Der Kompromiss besteht darin, dass es oft höhere Substrattemperaturen erfordert und komplexere Chemikalien und Precursor-Gase als PVD beinhaltet.

ALD: Präzision vs. Durchsatz

ALD bietet das höchste Maß an Kontrolle und erzeugt perfekt gleichmäßige und konforme Schichten mit atomarer Präzision. Diese Präzision geht auf Kosten der Geschwindigkeit; ALD ist ein deutlich langsamerer Prozess, wodurch es am besten für hochwertige Anwendungen wie die Mikroelektronik geeignet ist, wo absolute Kontrolle nicht verhandelbar ist.

Der Umweltvorteil

Ein wichtiger Treiber für die Einführung der Vakuumabscheidung ist der Umweltschutz. Als „trockene“ Prozesse bieten PVD und CVD eine sauberere Alternative zur traditionellen nasschemischen Galvanisierung und ersetzen oft gefährliche Materialien wie sechswertiges Chrom und Cadmium.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Technik hängt vollständig von den funktionalen Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine flache Oberfläche schnell und kostengünstig zu beschichten: PVD ist oft die überlegene Wahl für Anwendungen wie optische Spiegel oder Barriereschichten auf Polymerbahnen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Beschichtung auf einem komplexen 3D-Teil zu erzielen: CVD ist der bessere Ansatz für Komponenten wie Motorteile oder Schneidwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision und Dickenkontrolle auf atomarer Ebene liegt: ALD ist die notwendige Methode für fortschrittliche Halbleiterbauelemente und Nanostrukturen.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen gefährlichen nasschemischen Prozess zu ersetzen: Jede Vakuumabscheidungsmethode bietet als „trockene“ Technologie einen erheblichen Umwelt- und Sicherheitsvorteil.

Durch das Verständnis dieser Kernprinzipien können Sie die optimale Technologie effektiv auswählen, um Oberflächen mit genau den Eigenschaften zu entwickeln, die Sie benötigen.

Zusammenfassungstabelle:

| Technik | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| PVD | Sichtlinie, schnell | Schnelles Beschichten flacher Oberflächen |

| CVD | Konform, gleichmäßig | Beschichten komplexer 3D-Teile |

| ALD | Präzision auf atomarer Ebene | Hochwertige Anwendungen, die höchste Kontrolle erfordern |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln? Die richtige Vakuumabscheidungstechnik ist entscheidend für die Leistung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen, von der Forschung bis zur Produktion. Lassen Sie sich von unseren Experten helfen, die ideale Lösung zu finden, um überlegene Beschichtungsreinheit, Gleichmäßigkeit und Haftung zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit