Im Kern ist die Mikrowellen-Plasma-Chemische-Dampfabscheidung (MPCVD) ein hochentwickeltes Verfahren, das Mikrowellenenergie nutzt, um aus einem Vorläufergas ein hochreaktives Plasma zu erzeugen. Dieses Plasma enthält die notwendigen chemischen Spezies, um hochreine dünne Schichten, wie synthetischen Diamanten, auf einem Substrat in einer Vakuumkammer wachsen zu lassen. Das Verfahren wird wegen seiner Präzision und seiner Fähigkeit geschätzt, Schichten bei niedrigeren Temperaturen als viele alternative Methoden abzuscheiden.

Der einzigartige Vorteil der MPCVD liegt in ihrer Fähigkeit, ein hochtemperaturreaktives Plasma mithilfe von Mikrowellen zu erzeugen, während die Gesamtgas- und Substrattemperatur relativ niedrig gehalten wird. Dies schafft eine ideale Umgebung für qualitativ hochwertiges Schichtwachstum, ohne hitzeempfindliche Materialien zu beschädigen.

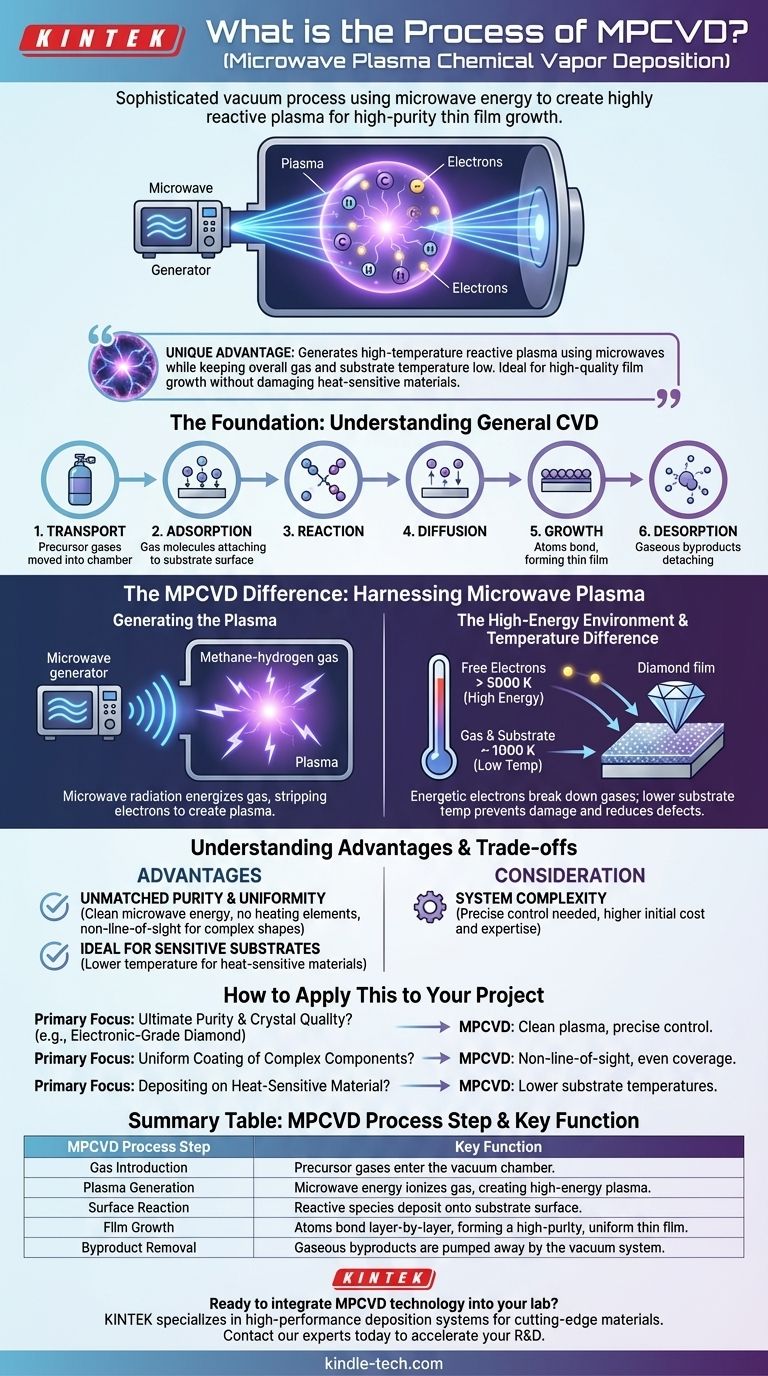

Die Grundlage: Das Verständnis der allgemeinen CVD

Bevor die Besonderheiten der MPCVD detailliert beschrieben werden, ist es wichtig, die allgemeinen Prinzipien der Chemischen Dampfabscheidung (CVD) zu verstehen. Die MPCVD ist ein spezialisierter Untertyp dieser grundlegenden Technologie.

Das Kernprinzip: Von Vorläufergas zu fester Schicht

CVD ist ein Prozess, der einen flüchtigen chemischen Vorläufer, der als Gas zugeführt wird, in ein festes Material umwandelt, das als dünne Schicht auf einem Substrat abgeschieden wird. Dies geschieht in einer Vakuumkammer, wenn das Gas angeregt wird, was zu einer Reaktion oder Zersetzung führt.

Die grundlegenden Schritte

Alle CVD-Verfahren, einschließlich MPCVD, folgen im Allgemeinen einer Abfolge von sechs Schlüsselereignissen:

- Transport: Die Vorläufergase werden in die Reaktionskammer geleitet.

- Adsorption: Die Gasmoleküle haften an der Oberfläche des Substrats.

- Reaktion: Die adsorbierten Moleküle reagieren auf der heißen Oberfläche, zerfallen in das gewünschte Schichtmaterial und Nebenprodukte.

- Diffusion: Die schichtbildenden Atome bewegen sich über die Oberfläche zu stabilen Nukleationsstellen.

- Wachstum: Die Atome verbinden sich und bilden Schicht für Schicht eine kontinuierliche dünne Schicht.

- Desorption: Gasförmige Nebenprodukte lösen sich von der Oberfläche und werden vom Vakuumsystem abtransportiert.

Der MPCVD-Unterschied: Nutzung des Mikrowellenplasmas

Die MPCVD verfeinert den allgemeinen CVD-Prozess, indem sie eine spezifische Energiequelle – Mikrowellen – zur Steuerung der chemischen Reaktionen verwendet. Dies bietet ein Maß an Kontrolle, das für die Herstellung von Hochleistungsmaterialien unerlässlich ist.

Erzeugung des Plasmas

In einem MPCVD-System wird ein Vorläufergas (wie eine Methan-Wasserstoff-Mischung für das Diamantwachstum) in eine Vakuumkammer eingeleitet. Anschließend wird Mikrowellenstrahlung in die Kammer geleitet, die das Gas anregt und Elektronen von den Atomen und Molekülen trennt, wodurch sofort Plasma entsteht.

Die energiereiche Umgebung

Dieses Plasma ist eine dynamische „Suppe“ geladener Teilchen, einschließlich Elektronen, Ionen, neutraler Atome und molekularer Fragmente. Die intensive Mikrowellenenergie erzeugt hochreaktive Kohlenstoffspezies und atomaren Wasserstoff, welche die kritischen Bausteine für die Diamantfilmdeposition sind.

Der Schlüssel zur Qualität: Hohe Elektronentemperatur, niedrige Gastemperatur

Ein definierendes Merkmal der MPCVD ist der massive Temperaturunterschied, den sie erzeugt. Die freien Elektronen im Plasma können Temperaturen von über 5000 K erreichen, während die Gesamtgas- und Substrattemperatur viel niedriger bleiben kann, oft um 1000 K.

Dies ist äußerst vorteilhaft. Die energiereichen Elektronen zersetzen die Vorläufergase effizient, um reaktive Spezies zu erzeugen, aber die niedrigere Substrattemperatur verhindert eine Beschädigung des zu beschichtenden Materials und reduziert Defekte in der wachsenden Schicht.

Vorteile und Kompromisse verstehen

Wie jede spezialisierte Technologie bietet MPCVD deutliche Vorteile, bringt aber auch Überlegungen mit sich, die für jede Anwendung abgewogen werden müssen.

Vorteil: Unübertroffene Reinheit und Gleichmäßigkeit

Da die Reaktion durch saubere Mikrowellenenergie und nicht durch direkte Heizelemente angetrieben wird, wird die Kontamination minimiert, was zu außergewöhnlich reinen Schichten führt. Die gasförmige Natur des Prozesses ermöglicht die Beschichtung komplexer, dreidimensionaler Formen mit einer sehr gleichmäßigen Dicke, da es sich nicht um eine Sichtlinien-Technik handelt.

Vorteil: Ideal für empfindliche Substrate

Die Fähigkeit, eine niedrigere Substrattemperatur aufrechtzuerhalten, macht die MPCVD für die Beschichtung von Materialien geeignet, die der extremen Hitze anderer Abscheidungsmethoden nicht standhalten. Dies erweitert ihre Anwendbarkeit auf eine größere Bandbreite von Substraten.

Überlegung: Systemkomplexität

MPCVD-Reaktoren sind hochentwickelte Systeme, die eine präzise Steuerung von Mikrowellenleistung, Gasfluss, Druck und Temperatur erfordern. Diese Komplexität kann zu höheren anfänglichen Ausrüstungskosten und einem Bedarf an spezialisiertem Betriebs-Know-how im Vergleich zu einfacheren thermischen CVD-Setups führen.

Anwendung auf Ihr Projekt

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Kristallqualität liegt (z. B. Diamant in Elektronikqualität): MPCVD ist aufgrund seiner sauberen Plasmaumgebung und der präzisen Kontrolle über die Wachstumschemie eine führende Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Komponente liegt: Die Nicht-Sichtlinien-Natur der MPCVD gewährleistet eine gleichmäßige Abdeckung, die mit physikalischen Abscheidungsmethoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem hitzeempfindlichen Material liegt: Die niedrigeren Substrattemperaturen bei MPCVD bieten einen deutlichen Vorteil gegenüber Hochtemperatur-CVD- oder verbrennungsbasierten Methoden.

Letztendlich ermöglicht Ihnen das Verständnis des MPCVD-Mechanismus die Auswahl des richtigen Werkzeugs zur Herstellung fortschrittlicher Materialien mit exakten Spezifikationen.

Zusammenfassungstabelle:

| MPCVD-Prozessschritt | Hauptfunktion | ||

|---|---|---|---|

| Gaseinführung | Vorläufergase (z. B. Methan/Wasserstoff) gelangen in die Vakuumkammer. | ||

| Plasmeerzeugung | Mikrowellenenergie ionisiert das Gas und erzeugt ein energiereiches Plasma. | Gas Introduction | Precursor gases (e.g., methane/hydrogen) enter the vacuum chamber. |

| Oberflächenreaktion | Reaktive Spezies aus dem Plasma lagern sich auf der Substratoberfläche ab. | ||

| Filmwachstum | Atome verbinden sich Schicht für Schicht und bilden eine hochreine, gleichmäßige Dünnschicht. | ||

| Nebenproduktentfernung | Gasförmige Nebenprodukte werden vom Vakuumsystem abgesaugt. |

Bereit, MPCVD-Technologie in Ihr Labor zu integrieren?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich fortschrittlicher Abscheidungssysteme. Unsere Expertise kann Ihnen helfen, die höchste Reinheit und Gleichmäßigkeit zu erreichen, die für modernste Materialien wie synthetischen Diamanten erforderlich sind. Ob Ihr Projekt film in Elektronikqualität oder komplexe 3D-Beschichtungen erfordert, wir bieten die Lösungen und die Unterstützung, um Ihren Erfolg zu sichern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Systeme Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion