Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein hochkontrollierter „Sprühlackierprozess“ auf atomarer Ebene. Dabei wird ein festes Ausgangsmaterial in einer Hochvakuumkammer verdampft, und der Dampf darf sich dann ausbreiten und auf einem Halbleiterwafer kondensieren. Diese Methode bildet eine ultradünne, reine Schicht Atom für Atom, und zeichnet sich dadurch aus, dass keine chemischen Reaktionen zur Erzeugung der Endschicht verwendet werden.

Das zentrale Prinzip der PVD ist der physikalische Transport von Material von einer Quelle zu einem Substrat ohne chemische Veränderung. Dies macht sie zu einem unverzichtbaren Werkzeug für die Abscheidung der reinen Metallschichten, die die Verdrahtung und Verbindungspunkte in modernen Mikrochips bilden.

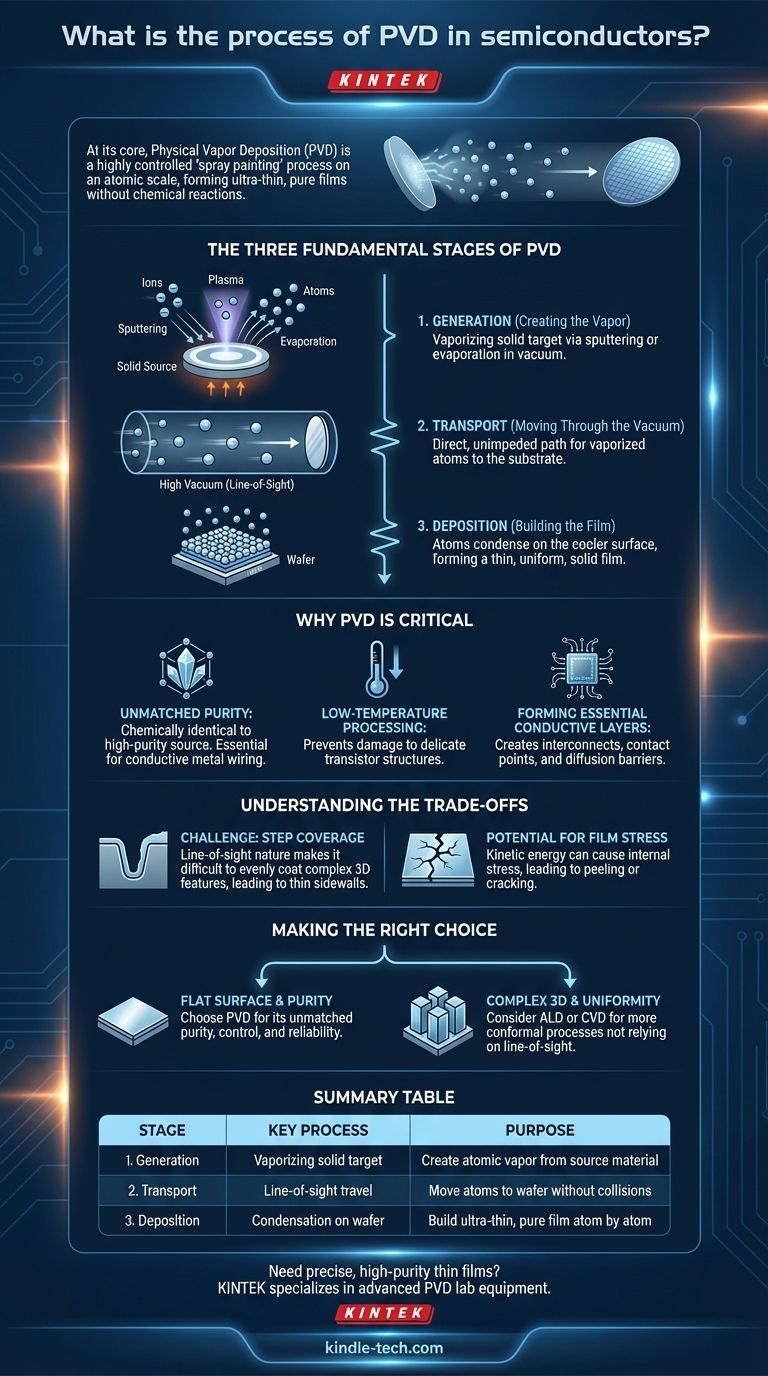

Die drei grundlegenden Phasen der PVD

Der gesamte PVD-Prozess, unabhängig von der spezifischen verwendeten Technik, kann in drei unterschiedliche und aufeinanderfolgende Phasen unterteilt werden. Das Verständnis dieses Ablaufs ist der Schlüssel zum Verständnis der Fähigkeiten und Einschränkungen des Prozesses.

Phase 1: Erzeugung (Erzeugung des Dampfes)

Der erste Schritt besteht darin, ein festes Ausgangsmaterial, das sogenannte Target, in eine gasförmige oder Dampfphase umzuwandeln. Dies muss präzise innerhalb der Vakuumkammer erfolgen.

Die gängigsten Methoden hierfür sind das Sputtern, bei dem das Target mit hochenergetischen Ionen aus einem Plasma bombardiert wird, wodurch Atome herausgeschlagen werden, oder die Verdampfung, bei der das Target erhitzt wird, bis seine Atome in das Vakuum verdampfen.

Phase 2: Transport (Bewegung durch das Vakuum)

Einmal vom Target befreit, bewegen sich die verdampften Atome durch die Vakuumkammer zum Substrat (dem Halbleiterwafer).

Das Hochvakuum ist entscheidend. Es stellt sicher, dass nur sehr wenige Luft- oder Gasmoleküle vorhanden sind, mit denen die wandernden Atome kollidieren könnten, was ihnen einen direkten, ungehinderten Weg ermöglicht. Dieser direkte Weg wird oft als Sichtlinien-Transport bezeichnet.

Phase 3: Abscheidung (Aufbau des Films)

Wenn die verdampften Atome die kühlere Oberfläche des Wafers erreichen, verlieren sie schnell Energie und kondensieren wieder zu einem festen Zustand.

Diese Kondensation baut Schicht für Schicht, Atom für Atom, einen dünnen, gleichmäßigen und festen Film auf. Die Eigenschaften dieses Films – wie seine Dichte und Reinheit – werden durch Faktoren wie das Vakuumniveau, die Temperatur und die Energie der ankommenden Atome streng kontrolliert.

Warum PVD in der Halbleiterfertigung entscheidend ist

PVD ist nicht nur eine von vielen Optionen; es ist ein grundlegender Prozess, der für spezifische, kritische Schichten verwendet wird, bei denen seine einzigartigen Vorteile unverzichtbar sind.

Unübertroffene Reinheit

Da PVD ein physikalischer Prozess ist, ist der abgeschiedene Film chemisch identisch mit dem hochreinen Ausgangstarget. Es gibt keine chemischen Vorläufer oder Nebenprodukte, die Verunreinigungen einführen könnten. Dies ist entscheidend für die Herstellung hochleitfähiger Metallverdrahtungen.

Niedertemperaturverarbeitung

PVD arbeitet im Allgemeinen bei niedrigeren Temperaturen als ihr chemisches Gegenstück, die Chemische Gasphasenabscheidung (CVD). Dies ist in der modernen Chipfertigung entscheidend, da es Schäden an den komplexen, empfindlichen Transistorstrukturen verhindert, die bereits in früheren Schritten auf dem Wafer aufgebaut wurden.

Bildung essentieller leitfähiger Schichten

PVD ist die bevorzugte Methode zur Abscheidung der Metallschichten, die als Verdrahtung des Chips, sogenannte Interconnects, dienen. Es wird auch zur Erzeugung von Kontaktpunkten und Diffusionsbarrieren verwendet, die verhindern, dass sich verschiedene Materialien vermischen und die Leistung des Chips im Laufe der Zeit beeinträchtigen.

Verständnis der inhärenten Kompromisse

Kein Prozess ist perfekt, und ein vertrauenswürdiger Berater muss die Einschränkungen hervorheben. Die physikalische Natur der PVD schafft deutliche Herausforderungen, die Ingenieure bewältigen müssen.

Die Herausforderung der „Stufenbedeckung“

Die größte Einschränkung der PVD ist ihre Sichtlinien-Natur. Wie eine Sprühdose beschichtet sie, was sie „sehen“ kann. Dies erschwert das gleichmäßige Beschichten komplexer, dreidimensionaler Chipstrukturen wie tiefer, schmaler Gräben.

Die oberen Oberflächen dieser Merkmale erhalten eine dicke Beschichtung, aber die vertikalen Seitenwände und der Boden des Grabens erhalten eine viel dünnere Schicht oder gar keine. Diese schlechte „Stufenbedeckung“ kann Defekte und offene Stromkreise verursachen.

Potenzial für Filmspannung

Die kinetische Energie der Atome, die auf die Waferoberfläche treffen, kann innere Spannungen innerhalb des abgeschiedenen Films erzeugen. Wenn diese nicht richtig kontrolliert wird, kann diese Spannung dazu führen, dass sich der Film ablöst oder reißt, was zu Geräteausfällen führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungstechnik hängt vollständig von der Funktion der spezifischen Schicht und der Topologie der zu beschichtenden Oberfläche ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen, hochleitfähigen Metallschicht auf einer relativ flachen Oberfläche liegt: PVD ist die branchenübliche Wahl für ihre unübertroffene Reinheit, Kontrolle und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer perfekt gleichmäßigen Beschichtung über einer komplexen 3D-Struktur mit tiefen Gräben liegt: Sie benötigen einen konformeren Prozess wie die Atomlagenabscheidung (ALD) oder die Chemische Gasphasenabscheidung (CVD), die nicht auf Sichtlinien angewiesen sind.

Letztendlich ist das Verständnis der physikalischen, sichtlinienbasierten Natur der PVD der Schlüssel, um ihre Stärken zu nutzen und ihre Schwächen in der fortgeschrittenen Fertigung zu mindern.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Erzeugung | Verdampfung des festen Targets durch Sputtern oder Verdampfung | Erzeugung von atomarem Dampf aus dem Ausgangsmaterial |

| 2. Transport | Sichtlinien-Transport im Hochvakuum | Bewegung der verdampften Atome zum Wafer ohne Kollisionen |

| 3. Abscheidung | Kondensation auf der Waferoberfläche | Aufbau eines ultradünnen, reinen Films Atom für Atom |

Benötigen Sie präzise, hochreine Dünnschichten für Ihre Halbleiterfertigung? KINTEK ist spezialisiert auf fortschrittliche PVD-Laborausrüstung und Verbrauchsmaterialien und liefert die Zuverlässigkeit und Kontrolle, die für die moderne Mikrochipfertigung unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Abscheidungsprozess verbessern und die Chip-Leistung steigern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen