Im Kern ist das Abschrecken der Prozess des schnellen Abkühlens eines erhitzten Metallteils, um spezifische mechanische Eigenschaften zu fixieren. Dies ist nicht einfach das Eintauchen von heißem Metall in Wasser; es ist ein kontrollierter thermischer Schock, der darauf ausgelegt ist, die innere Kristallstruktur des Materials gezielt zu verändern und es von einem weichen, formbaren Zustand bei hoher Temperatur in einen harten, festen Zustand bei Raumtemperatur umzuwandeln.

Abschrecken ist ein sorgfältig kontrollierter metallurgischer Prozess, nicht nur eine Kühlmethode. Sein Erfolg hängt vollständig davon ab, ein Werkstück mit einer präzisen Geschwindigkeit abzukühlen – schnell genug, um eine harte, feste Kristallstruktur namens Martensit zu erzeugen, aber nicht so schnell, dass das Teil Risse bekommt oder sich verzieht.

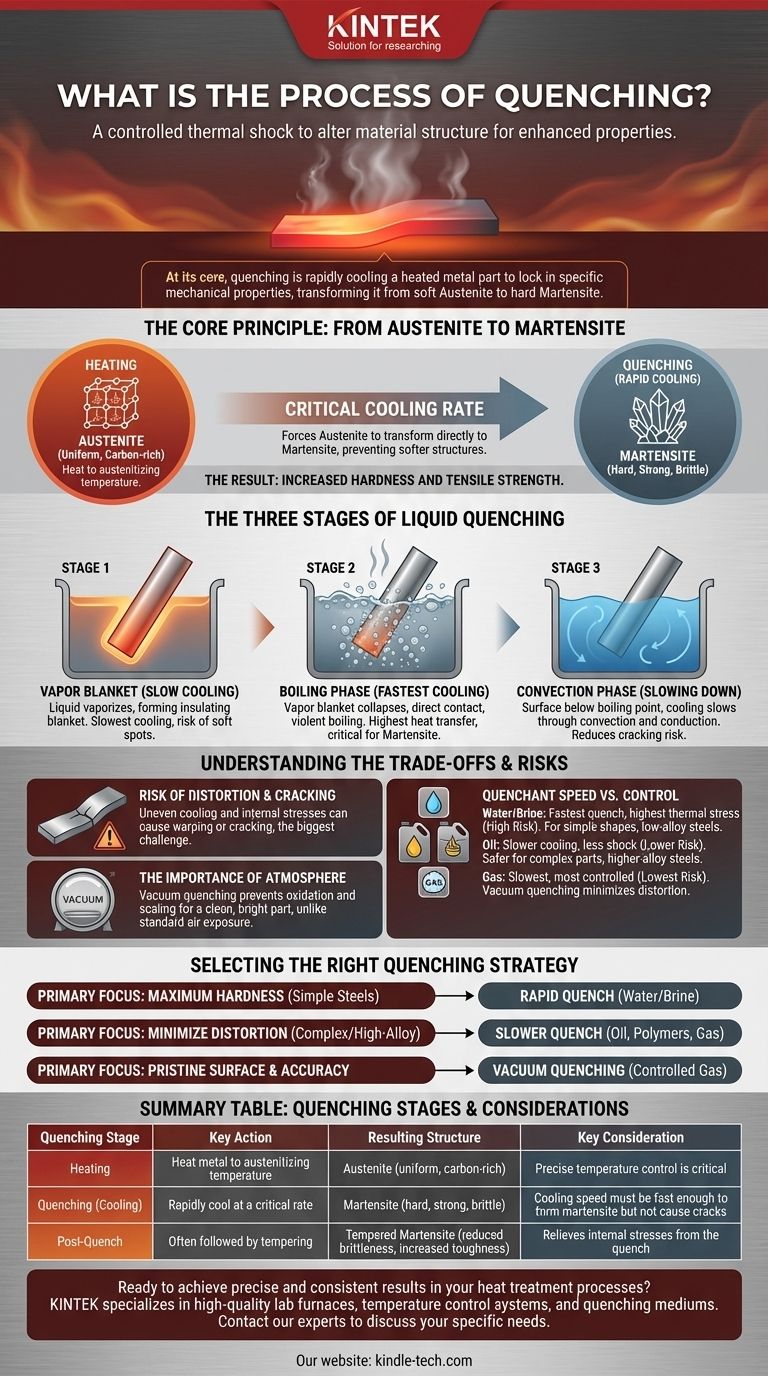

Das Kernprinzip: Von Austenit zu Martensit

Der gesamte Zweck des Abschreckens besteht darin, eine Phasenumwandlung innerhalb des Stahls oder der Legierung zu steuern. Dies wird durch einen Heiz- und Kühlzyklus erreicht.

Erwärmen zur Austenitbildung

Zuerst wird das Metall auf eine bestimmte, hohe Temperatur (bekannt als Austenitisierungstemperatur) erhitzt. Bei dieser Temperatur ordnet sich die Kristallstruktur des Stahls in eine Phase namens Austenit um. In diesem Zustand ist die Metallstruktur gleichmäßig und in der Lage, Kohlenstoff und andere Legierungselemente in einer festen Lösung aufzunehmen.

Die kritische Abkühlgeschwindigkeit

Sobald das Teil vollständig austenitisiert ist, wird es schnell abgekühlt. Dieses schnelle Abkühlen ist das „Abschrecken“. Die Geschwindigkeit ist entscheidend, da sie den Austenit zwingt, sich direkt in Martensit umzuwandeln, eine sehr harte, feste und spröde Kristallstruktur. Ist die Abkühlung zu langsam, bildet das Metall stattdessen weichere Strukturen wie Perlit oder Bainit, was den Zweck der Behandlung zunichtemacht.

Das Ergebnis: Erhöhte Härte

Die Bildung von Martensit ist das, was die Härte und Zugfestigkeit des Stahls dramatisch erhöht. Diese neu gebildete Struktur ist stark verspannt und der Hauptgrund, warum gehärtete Bauteile außergewöhnlich hart und verschleißfest sind.

Die drei Phasen des flüssigen Abschreckens

Wenn ein heißes Teil in eine Flüssigkeit wie Öl oder Wasser getaucht wird, ist der Abkühlprozess nicht linear. Er erfolgt in drei verschiedenen Phasen.

Phase 1: Die Dampfdecke (langsame Abkühlung)

Unmittelbar nach dem Eintauchen verdampft die Flüssigkeit, die das heiße Metall berührt, und bildet eine isolierende Dampfdecke um das Teil. Wärme muss durch diese Dampfschicht abgestrahlt werden, was dies zur langsamsten Abkühlphase macht. Eine instabile Dampfdecke kann zu ungleichmäßiger Abkühlung und weichen Stellen führen.

Phase 2: Die Siedeverdampfungsphase (schnellste Abkühlung)

Wenn die Oberfläche leicht abkühlt, kollabiert die Dampfdecke, und das flüssige Abschreckmittel kommt direkt mit dem Teil in Kontakt. Dies leitet ein heftiges Sieden ein. Die Wärmeübertragungsrate während dieser Nukleatsiedeverdampfungsphase ist extrem hoch und der kritischste Teil des Prozesses zur Martensitbildung.

Phase 3: Die Konvektionsphase (Verlangsamung)

Sobald die Oberflächentemperatur des Teils unter den Siedepunkt der Flüssigkeit fällt, hört das Sieden auf. Die Abkühlung setzt sich mit einer viel langsameren Rate durch Konvektion und Wärmeleitung in die umgebende Flüssigkeit fort. Diese langsamere Abkühlung hilft, das Risiko von Rissbildung zu reduzieren.

Die Kompromisse verstehen

Abschrecken ist ein Gleichgewicht konkurrierender Faktoren. Das Erreichen maximaler Härte ist oft mit erheblichen Risiken verbunden, die gemanagt werden müssen.

Das Risiko von Verzug und Rissbildung

Die schnelle Abkühlung und die martensitische Umwandlung erfolgen nicht gleichmäßig im gesamten Teil. Dies erzeugt immense innere Spannungen. Wenn diese Spannungen die Festigkeit des Materials überschreiten, kann sich das Teil verziehen, verformen oder sogar reißen. Dieses Risiko ist die größte Herausforderung bei jedem Abschreckvorgang.

Abschreckmittelgeschwindigkeit vs. Kontrolle

Die Wahl des Kühlmediums (des „Abschreckmittels“) ist ein Kompromiss zwischen Kühlleistung und Kontrolle.

- Wasser/Sole: Bietet die schnellste Abschreckung, erzeugt aber die höchste thermische Spannung, was das Risiko von Rissbildung erhöht. Am besten geeignet für einfache Formen und niedriglegierte Stähle.

- Öl: Kühlt deutlich langsamer als Wasser, was den Thermoschock verringert. Dies ist eine viel sicherere Wahl für komplexe Teile oder höherlegierte Stähle, bei denen Rissbildung ein Problem darstellt.

- Gas: Wird beim Vakuumhärten verwendet; Gas (wie Stickstoff oder Argon) bietet die langsamste und kontrollierteste Abschreckung. Dies bietet maximale Kontrolle und minimiert Verzug.

Die Bedeutung der Atmosphäre

Beim Standard-Ofenhärten ist das heiße Teil der Luft ausgesetzt, was zu Oxidation und Zunderbildung an der Oberfläche führt. Prozesse wie das Vakuumhärten erhitzen das Teil in einer kontrollierten Atmosphäre oder im Vakuum. Dies verhindert jegliche Reaktion mit der Oberfläche, was zu einem sauberen, hellen Teil führt, das keine Nachreinigung erfordert.

Die richtige Abschreckstrategie wählen

Der ideale Abschreckprozess wird durch die zu behandelnde Legierung, die Geometrie des Teils und die erforderlichen Endprodukteigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Härte bei einfachen Kohlenstoffstählen liegt: Eine schnelle Abschreckung, oft mit Wasser oder Sole, ist erforderlich, um die kritische Abkühlgeschwindigkeit zu überschreiten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug und Rissbildung bei komplexen oder hochlegierten Stählen liegt: Eine langsamere, kontrolliertere Abschreckung mit Öl, speziellen Polymeren oder Gas ist die sicherere und effektivere Wahl.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und hoher Maßhaltigkeit liegt: Vakuumhärten mit kontrollierter Gasrückführung ist die überlegene Methode, da sie Oxidation verhindert und das schonendste Kühlprofil bietet.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, über das bloße Abkühlen eines Teils hinauszugehen und dessen endgültige Leistungsmerkmale gezielt zu gestalten.

Zusammenfassungstabelle:

| Abschreckphase | Schlüsselaktion | Resultierende Struktur | Wichtige Überlegung |

|---|---|---|---|

| Erwärmung | Metall auf Austenitisierungstemperatur erhitzen | Austenit (gleichmäßig, kohlenstoffreich) | Präzise Temperaturkontrolle ist entscheidend |

| Abschrecken (Abkühlung) | Schnelles Abkühlen mit kritischer Geschwindigkeit | Martensit (hart, fest, spröde) | Die Abkühlgeschwindigkeit muss schnell genug sein, um Martensit zu bilden, aber keine Risse zu verursachen |

| Nach dem Abschrecken | Oft gefolgt von Anlassen | Angelassener Martensit (reduzierte Sprödigkeit, erhöhte Zähigkeit) | Baut innere Spannungen aus dem Abschrecken ab |

Bereit, präzise und konsistente Ergebnisse in Ihren Wärmebehandlungsprozessen zu erzielen? Die richtige Laborausrüstung ist entscheidend für die Kontrolle der Abschreckphasen und das Erreichen der gewünschten Materialeigenschaften. KINTEK ist spezialisiert auf hochwertige Laboröfen, Temperaturkontrollsysteme und Abschreckmedien, die für metallurgische Anwendungen entwickelt wurden. Ob Sie mit einfachen Kohlenstoffstählen oder komplexen Legierungen arbeiten, unsere Lösungen helfen Ihnen, die kritischen Abkühlgeschwindigkeiten zu steuern, die zur Martensitbildung erforderlich sind, während Verzug und Rissbildung minimiert werden.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Abschreckbedürfnisse zu besprechen und zu entdecken, wie die zuverlässige Laborausrüstung von KINTEK Ihre Materialleistung und Prozesseffizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse