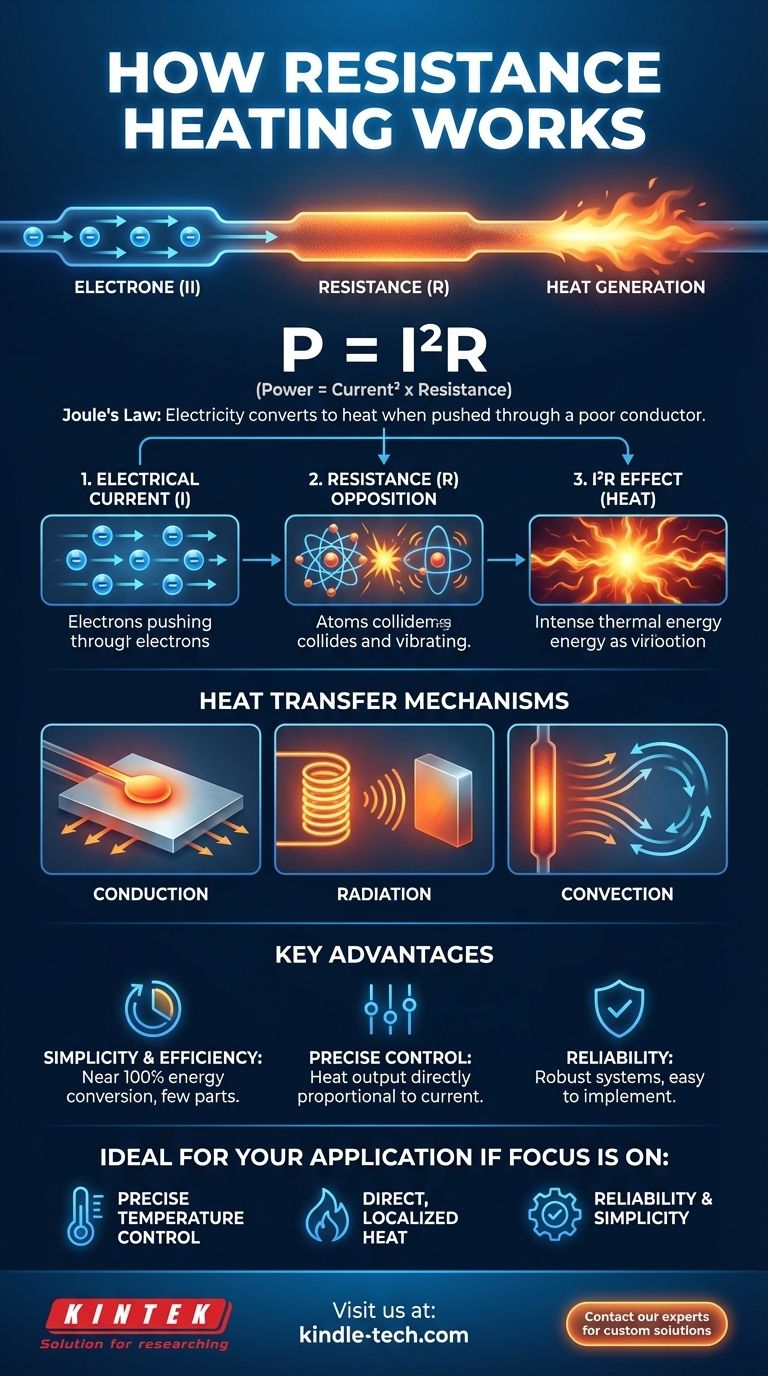

Im Kern ist die Widerstandsheizung der Prozess der Wärmeerzeugung durch das Leiten eines elektrischen Stroms durch ein Material, das diesem Fluss Widerstand leistet. Dieses Prinzip, bekannt als Joulesches Gesetz oder I²R-Effekt, ist eine grundlegende Methode zur direkten Umwandlung von elektrischer Energie in thermische Energie. Der Widerstand des Materials gegen den elektrischen Strom verursacht auf mikroskopischer Ebene Reibung, wodurch Energie in Form von Wärme freigesetzt wird.

Das zentrale Konzept ist einfach: Elektrizität wird in Wärme umgewandelt, wenn sie gezwungen wird, durch einen schlechten Leiter zu fließen. Je mehr das Material dem Elektronenfluss Widerstand leistet, desto mehr Wärme erzeugt es.

Das Grundprinzip: Joulesche Wärme

Um zu verstehen, wie die Widerstandsheizung funktioniert, müssen wir uns das Verhältnis zwischen elektrischem Strom, Materialwiderstand und der erzeugten Energie ansehen.

Die Rolle des elektrischen Stroms (I)

Ein elektrischer Strom ist einfach der Fluss von Elektronen durch ein Material. Eine Stromquelle liefert die Spannung, die erforderlich ist, um diese Elektronen durch einen Schaltkreis zu drücken.

Die Bedeutung des Widerstands (R)

Der Widerstand ist der inhärente Widerstand eines Materials gegen den Fluss des elektrischen Stroms. Auf atomarer Ebene kollidieren Elektronen, wenn sie durch das Material gedrückt werden, mit dessen Atomen.

Diese Kollisionen übertragen kinetische Energie von den Elektronen auf die Atome, wodurch sich die Atome intensiver bewegen. Diese verstärkte atomare Schwingung ist das, was wir als Wärme wahrnehmen.

Der I²R-Effekt

Die erzeugte Wärmemenge wird durch die Formel P = I²R definiert, wobei P die Leistung (Wärme), I der Strom und R der Widerstand ist. Dies bedeutet, dass die erzeugte Wärme exponentiell mit dem Strom und linear mit dem Widerstand zunimmt.

Materialien, die für Heizelemente ausgewählt werden, wie bestimmte Metalllegierungen oder Keramiken, werden gerade deshalb gewählt, weil sie einen hohen elektrischen Widerstand aufweisen.

Funktionsweise in der Praxis

Ein praktisches Widerstandsheizsystem besteht aus einigen Schlüsselkomponenten und stützt sich für seine Wirksamkeit auf grundlegende Prinzipien der Wärmeübertragung.

Das Heizelement

Dies ist die Kernkomponente. Es handelt sich um ein speziell entwickeltes Material, oft eine hochtemperaturbeständige Legierung, die sowohl einen hohen elektrischen Widerstand als auch die Fähigkeit besitzt, extremen Temperaturen standzuhalten, ohne sich zu zersetzen.

Wenn Strom durch dieses Element fließt, glüht es heiß und wird zur Quelle der thermischen Energie für das System.

Wärmeübertragungsmechanismen

Sobald das Element heiß ist, muss die Wärme auf das Objekt oder den Raum übertragen werden, den Sie erwärmen möchten. Dies geschieht auf drei Hauptarten:

- Leitung (Konduktion): Wärme wird durch direkten physischen Kontakt übertragen, z. B. wenn ein Heizelement eine Metallplatte berührt.

- Strahlung (Radiation): Wärme wird als elektromagnetische Wellen abgestrahlt und erwärmt Objekte ohne direkten Kontakt, ähnlich wie die Sonne die Erde erwärmt.

- Konvektion: Wärme wird durch die Bewegung eines Fluids (wie Luft oder Wasser) übertragen. Ein Heizelement erwärmt die umgebende Luft, und diese warme Luft zirkuliert dann, um einen Raum zu heizen.

Die Abwägungen verstehen

Obwohl die Widerstandsheizung sehr effektiv ist, weist sie deutliche Vorteile und Einschränkungen auf, die sie für bestimmte Anwendungen geeignet machen.

Hauptvorteil: Einfachheit und Effizienz

Widerstandsheizsysteme sind mechanisch einfach, oft ohne bewegliche Teile. Die Umwandlung von elektrischer Energie in Wärme am Verwendungsort ist nahezu 100 % effizient, da praktisch die gesamte widerstehende elektrische Energie zu thermischer Energie wird.

Hauptvorteil: Präzise Steuerung

Die Wärmeabgabe ist direkt und unmittelbar proportional zur angelegten elektrischen Stromstärke. Dies ermöglicht eine äußerst präzise und reaktionsschnelle Temperaturregelung.

Häufige Einschränkung: Aufheizzeit

Bei Systemen mit indirekter Heizung – bei denen das Element eine Kammer erwärmt, die dann das Zielobjekt durch Konvektion erwärmt – kann der Prozess langsam sein. Es dauert Zeit, bis die gesamte Kammer und die darin befindliche Luft die Zieltemperatur erreicht haben.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen zu bestimmen, wo die Widerstandsheizung die effektivste Lösung ist.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung liegt: Die Widerstandsheizung ist ideal, da sie direkt und augenblicklich auf die elektrische Eingabe reagiert.

- Wenn Ihr Hauptaugenmerk auf direkter, lokalisierter Wärme liegt: Diese Methode eignet sich hervorragend, um Wärme genau dort zuzuführen, wo sie benötigt wird, durch Elemente, die für Leitung oder Strahlung ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Einfachheit liegt: Das Fehlen komplexer oder beweglicher Teile macht Widerstandsheizsysteme außergewöhnlich robust und einfach zu implementieren.

Letztendlich ist die Widerstandsheizung eine grundlegende Technologie, die eine zuverlässige und steuerbare Wärmequelle für unzählige Anwendungen bietet.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Kernprinzip | Joulesche Wärme (I²R-Effekt) |

| Wärmeerzeugung | Stromfluss durch ein Material mit hohem Widerstand |

| Hauptvorteil | Nahezu 100 % Effizienz & präzise Temperaturregelung |

| Wärmeübertragungsmethoden | Leitung, Strahlung, Konvektion |

| Ideal für | Anwendungen, die Zuverlässigkeit und lokalisierte Wärme erfordern |

Benötigen Sie eine zuverlässige und präzise Heizlösung für Ihr Labor oder Ihren Prozess? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich kundenspezifischer Widerstandsheizsysteme. Unsere Expertise stellt sicher, dass Sie genau die thermische Steuerung erhalten, die Ihre Anwendung erfordert, was die Effizienz und Reproduzierbarkeit verbessert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Wärmeausdehnungskoeffizient von Molybdändisilizid? Verständnis seiner Rolle im Hochtemperaturdesign

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen

- Was sind die Heizelemente für Hochtemperaturöfen? Wählen Sie das richtige Element für Ihre Atmosphäre

- Welche Hochtemperatur-Ofenelemente sollten in oxidierender Atmosphäre verwendet werden? MoSi2 oder SiC für überragende Leistung

- Welchen Temperaturbereich hat ein MoSi2-Heizelement? Erreichen Sie 1900°C Leistung für Ihr Labor