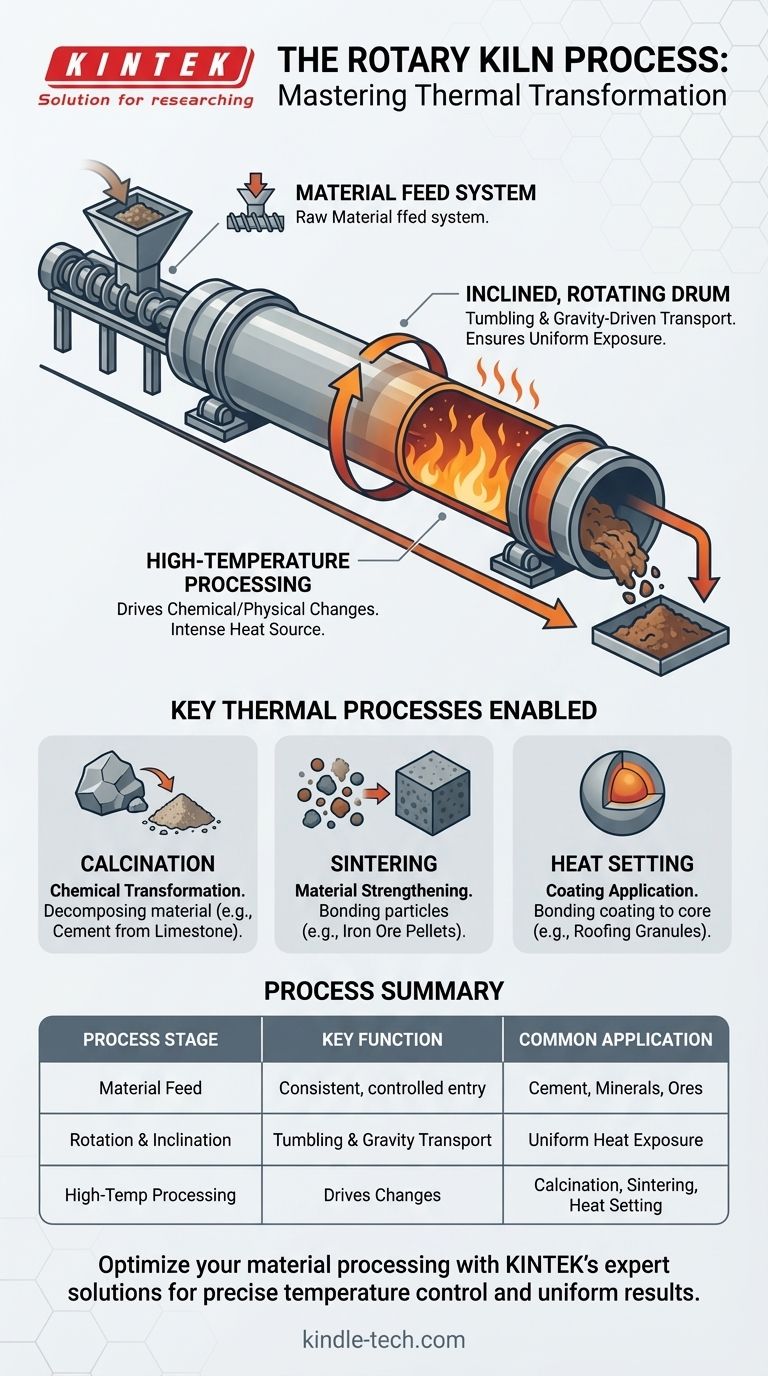

Im Kern beinhaltet der Drehrohrofenprozess die kontinuierliche Zufuhr von Material in das obere Ende eines großen, rotierenden und leicht geneigten Zylinders. Während sich der Ofen dreht, fällt das Material herab und bewegt sich aufgrund der Schwerkraft allmählich zum unteren Ende. Diese Taumelbewegung stellt sicher, dass das Material gleichmäßig extrem hohen Temperaturen ausgesetzt wird, was spezifische chemische Reaktionen oder physikalische Veränderungen antreibt, um ein endgültiges, umgewandeltes Produkt zu erzeugen.

Das Grundprinzip eines Drehrohrofens ist die Nutzung mechanischer Bewegung – Rotation und Neigung – um eine hochkontrollierte und gleichmäßige thermische Verarbeitung von Materialien in kontinuierlichem, industriellem Maßstab zu erreichen.

Die Kernmechanik: Wie ein Drehrohrofen funktioniert

Ein Drehrohrofen ist keine einzelne Komponente, sondern ein System, dessen Herzstück die rotierende Trommel oder der Reaktor ist. Das Verständnis, wie sich Material durch dieses System bewegt, ist der Schlüssel zum Verständnis des Prozesses.

Das Materialzuführsystem

Material gelangt über eine Zuführrinne oder einen Schneckenförderer am erhöhten Ende in den Ofen. Dieses System ist für einen konsistenten, quantitativen Materialfluss ausgelegt. Das Design ist oft robust und aus hitzebeständigen Legierungen gefertigt, um Materialansammlungen zu verhindern und hohen Temperaturen standzuhalten.

Die geneigte, rotierende Trommel

Der Ofen selbst ist ein langer Zylinder, der in einem leichten horizontalen Winkel positioniert ist. Diese Neigung ist entscheidend, da sie die Schwerkraft nutzt, um das Material vom Zuführende zum Austragsende zu bewegen.

Die Rotation der Trommel dient einem doppelten Zweck: Sie wirbelt das Material um, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, und sie hilft, das Material entlang der Ofenlänge zu transportieren.

Hochtemperaturverarbeitung

Die primäre Funktion des Ofens ist die Schaffung einer Ultrahochtemperaturumgebung. Diese intensive Hitze ist der Katalysator für den gesamten Prozess und liefert die notwendige Energie für verschiedene thermodynamische oder kinetische Reaktionen, die im Materialbett ablaufen.

Wichtige thermische Prozesse, die durch den Ofen ermöglicht werden

Die Vielseitigkeit des Drehrohrofens ergibt sich aus seiner Fähigkeit, eine breite Palette thermischer Prozesse durch die Kontrolle von Temperatur, Atmosphäre und Verweilzeit zu ermöglichen.

Kalzinierung (Chemische Umwandlung)

Kalzinierung ist ein Prozess, der hohe Hitze nutzt, um chemische Reaktionen anzutreiben, oft durch Zersetzung eines Materials. Das häufigste Beispiel ist das Erhitzen von Kalkstein zur Herstellung von Kalk und Kohlendioxid, ein grundlegender Schritt bei der Zementherstellung.

Sintern (Materialverfestigung)

Sintern beinhaltet das Erhitzen eines Materials auf eine Temperatur knapp unter seinem Schmelzpunkt. Dies führt dazu, dass die Partikel sich verbinden und verschmelzen, was die Festigkeit und Dichte des Materials erheblich erhöht. Dies wird häufig für die Pelletierung von Eisenerz und die Herstellung hochfester Stützmittel für die Öl- und Gasindustrie verwendet.

Hitzefixierung (Beschichtungsauftrag)

Bei der Hitzefixierung wird ein Kernmineral mit einem anderen Material beschichtet. Der Ofen erhitzt die Materialien, sodass die Beschichtung viskos wird und sich sicher mit dem Kern verbindet. Diese Technik ist unerlässlich bei der Herstellung von Dachgranulaten, bei denen Farbpigmente auf eine Granitbasis geschmolzen werden.

Weitere wichtige Funktionen

Die kontrollierte Umgebung eines Drehrohrofens macht ihn auch ideal für andere Funktionen, einschließlich Trocknung, organische Verbrennung, Verbrennung von Abfällen und reduzierendes Rösten zur Änderung des chemischen Zustands von Metallen.

Verständnis der technischen Überlegungen

Die Wirksamkeit eines Drehrohrofens ist kein Zufall; sie ist das Ergebnis präziser Technik, die auf ein bestimmtes Material und ein gewünschtes Ergebnis zugeschnitten ist.

Die Bedeutung der richtigen Dimensionierung

Die Dimensionierung eines Drehrohrofens ist eine komplexe Aufgabe, die thermische Analyse, Chemieingenieurwesen und praktische Erfahrung kombiniert. Es gibt keine Einheitslösung.

Konstrukteure müssen den idealen Durchmesser und die Länge des Ofens auf der Grundlage kritischer Faktoren bestimmen, um sicherzustellen, dass die Prozessziele effizient und effektiv erreicht werden.

Wichtige Dimensionierungsfaktoren

Die endgültigen Abmessungen eines Ofens hängen von einem Gleichgewicht der Variablen ab. Dazu gehören die erforderliche Kapazität (wie viel Material verarbeitet werden muss), die Verweilzeit (wie lange das Material im Ofen bleiben muss), die maximale Zufuhrrate und die spezifischen chemischen und physikalischen Eigenschaften des zu verarbeitenden Materials.

Den Prozess an Ihr Ziel anpassen

Die spezifische thermische Funktion, die Sie einsetzen, hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zersetzung zur Schaffung einer neuen Verbindung liegt: Kalzinierung ist der Kernprozess, wie bei der Zementherstellung zu sehen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Festigkeit und Dichte eines Materials zu erhöhen: Sintern ist die Methode zur Bindung von Partikeln, unerlässlich für Produkte wie Eisenerzpellets.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine dauerhafte, hitzefixierte Beschichtung aufzutragen: Hitzefixierung bietet die kontrollierte Umgebung, um ein Material mit einem anderen zu verbinden, wie bei Dachgranulaten.

Letztendlich ist der Drehrohrofenprozess ein leistungsstarkes und anpassungsfähiges thermisches Werkzeug, das entwickelt wurde, um eine Vielzahl industrieller Materialumwandlungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsselfunktion | Gängige industrielle Anwendung |

|---|---|---|

| Materialzufuhr | Konsistenter, kontrollierter Materialeintrag | Zement, Mineralien, Erze |

| Rotation & Neigung | Taumeln und schwerkraftgetriebener Transport | Gewährleistet gleichmäßige Hitzeexposition |

| Hochtemperaturverarbeitung | Treibt chemische/physikalische Veränderungen an | Kalzinierung, Sintern, Hitzefixierung |

Optimieren Sie Ihre Materialverarbeitung mit den Expertenlösungen von KINTEK. Ob Sie in der Kalzinierung, dem Sintern oder der Hitzefixierung tätig sind, unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die strengen Anforderungen der industriellen thermischen Umwandlung zu erfüllen. Lassen Sie sich von unserem Team dabei unterstützen, präzise Temperaturkontrolle und gleichmäßige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung