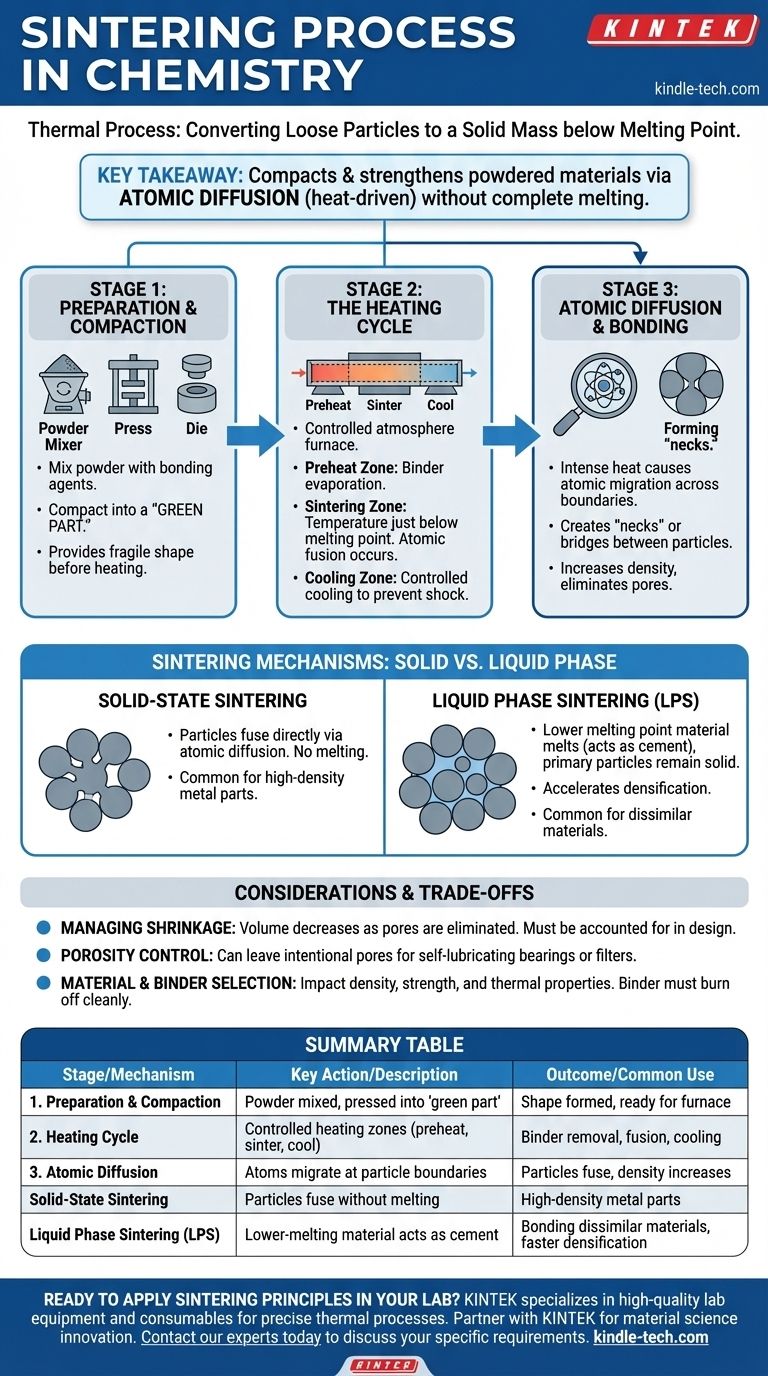

Im Wesentlichen ist Sintern ein thermischer Prozess, der verwendet wird, um eine Ansammlung loser Partikel, wie z. B. ein Pulver, in eine feste, zusammenhängende Masse umzuwandeln. Dies wird durch Anwendung von Hitze und oft Druck erreicht, jedoch entscheidend bei Temperaturen unterhalb des vollständigen Schmelzpunktes des Materials. Anstatt zu verflüssigen, diffundieren die Atome an den Kontaktstellen der Partikel über deren Grenzen hinweg, verschmelzen sie miteinander und reduzieren den leeren Raum, die Porosität, zwischen ihnen.

Die zentrale Erkenntnis ist, dass Sintern pulverförmige Materialien zu einem festen Objekt verdichtet und festigt, ohne sie vollständig zu schmelzen. Es beruht auf der durch Hitze angetriebenen Atomdiffusion, um Partikel miteinander zu verschweißen und ein loses Pulver in eine dichte, funktionale Komponente zu verwandeln.

Die Kernphasen des Sinterprozesses

Sintern ist keine einzelne Aktion, sondern ein kontrollierter, mehrstufiger Prozess. Jede Phase dient einem bestimmten Zweck, von der anfänglichen Formgebung bis zur endgültigen Verfestigung, um sicherzustellen, dass das Endteil die gewünschte Dichte und die mechanischen Eigenschaften aufweist.

Phase 1: Vorbereitung und Verdichtung

Bevor Wärme angewendet wird, muss das Rohmaterial vorbereitet werden. Dies beinhaltet das Mischen des primären Materialpulvers mit Additiven oder Bindemitteln wie Wachs, Polymeren oder Wasser.

Diese Mischung wird dann mithilfe einer Form, eines Gussstücks oder einer Presse in die gewünschte Form gepresst. Das resultierende spröde Objekt wird als „Grünling“ bezeichnet. Das Bindemittel verleiht ihm gerade genug Festigkeit, damit es seine Form beim Umgang behält, bevor es in den Ofen gelangt.

Phase 2: Der Heizzyklus

Der Grünling wird in einem Ofen mit kontrollierter Atmosphäre, oft einem Tunnelofen, erhitzt, der über verschiedene Temperaturzonen verfügt.

Zuerst gelangt das Teil in eine Vorwärmzone. Hier wird die Temperatur schrittweise erhöht, um die während der Verdichtungsphase verwendeten Bindemittel und Schmiermittel abzubrennen oder zu verdampfen.

Anschließend bewegt es sich in die Sinterzone, wo die Temperatur knapp unter den Schmelzpunkt des Materials erhöht wird. Hier findet die kritische atomare Verschmelzung statt.

Zuletzt durchläuft das Teil eine Kühlzone. Dies ermöglicht es der neu gebildeten festen Masse, sich mit kontrollierter Geschwindigkeit abzukühlen, wodurch thermische Schocks vermieden und die endgültige Mikrostruktur fixiert wird.

Phase 3: Atomdiffusion und Bindung

Die eigentliche Arbeit des Sinterns findet auf mikroskopischer Ebene in der Hochtemperatur-Sinterzone statt. Die intensive thermische Energie bewirkt, dass die Atome an der Oberfläche jedes Pulverpartikels vibrieren und sich bewegen.

Diese angeregten Atome wandern über die Grenzen, an denen sich die Partikel berühren, und bilden „Hälse“ oder Brücken zwischen ihnen. Während diese Atomdiffusion anhält, wachsen diese Hälse, ziehen die Partikel enger zusammen, erhöhen die Dichte des Teils und eliminieren Poren.

Wichtige Sintermechanismen: Festkörper- vs. Flüssigphasensintern

Obwohl das Grundprinzip der Atomdiffusion immer vorhanden ist, kann der spezifische Mechanismus variieren, hauptsächlich unterschieden danach, ob das gesamte Teil fest bleibt oder eine sekundäre Flüssigkeit eingeführt wird.

Festphasensintern

Dies ist die direkteste Form des Prozesses. Das primäre Materialpulver wird erhitzt, und die Partikel verschmelzen direkt miteinander durch Atomdiffusion. Während dieses Prozesses schmilzt kein Teil des Materials.

Flüssigphasensintern (LPS)

Bei dieser fortschrittlichen Methode wird ein sekundäres Material mit einem niedrigeren Schmelzpunkt mit dem primären Pulver vermischt. Beim Erhitzen schmilzt dieses sekundäre Material und wird flüssig, während die primären Partikel fest bleiben.

Diese Flüssigkeit fließt in die Poren zwischen den festen Partikeln und wirkt wie ein Zement. Dieser Prozess, bekannt als transientes Flüssigphasensintern, kann die Verdichtung beschleunigen und eignet sich zum Verbinden von Materialien, die sich nicht leicht verbinden lassen, wie das Mischen von Kupferpulver mit Eisenpulver.

Verständnis der Kompromisse und Überlegungen

Sintern ist eine leistungsstarke Fertigungstechnik, aber ihre erfolgreiche Anwendung erfordert eine sorgfältige Kontrolle mehrerer Variablen, um das gewünschte Ergebnis zu erzielen.

Schrumpfungsmanagement

Wenn die Partikel verschmelzen und die Poren zwischen ihnen beseitigt werden, verringert sich das Gesamtvolumen des Teils. Diese Schrumpfung ist ein vorhersehbarer und notwendiger Teil des Prozesses und muss bei der ursprünglichen Konstruktion der Form oder Matrize präzise berücksichtigt werden.

Porenkontrolle

Obwohl das Ziel oft die Herstellung eines vollständig dichten Teils ist, kann das Sintern auch dazu verwendet werden, absichtlich eine bestimmte Menge an Porosität zu belassen. Dies ist sehr wünschenswert für Anwendungen wie selbstschmierende Lager oder Filter, bei denen die Poren mit Öl gefüllt oder zur Abscheidung von Partikeln verwendet werden können.

Material- und Bindmittelauswahl

Die Wahl des primären Pulvers sowie aller Additive oder temporären Bindemittel ist von entscheidender Bedeutung. Diese Entscheidungen wirken sich direkt auf die endgültige Dichte, Festigkeit und die thermischen Eigenschaften des Teils aus. Das Bindemittel muss sauber verbrennen, ohne Verunreinigungen zu hinterlassen, die die Integrität des Materials beeinträchtigen könnten.

Anwendung des Sinterns auf Ihr Ziel

Das Verständnis des Kernprozesses ermöglicht es Ihnen zu erkennen, wie das Sintern an spezifische Fertigungsziele angepasst werden kann.

- Wenn Ihr Hauptaugenmerk auf hochdichten, komplexen Metallteilen liegt: Das Standard-Festphasensintern ist eine kostengünstige Methode zur Massenproduktion von nahezu endkonturnahen Komponenten, die nur minimale Nachbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Verbindung unterschiedlicher Materialien liegt: Das Flüssigphasensintern ist der ideale Ansatz, da es Ihnen ermöglicht, ein Metall mit niedrigerem Schmelzpunkt zu verwenden, um die primären Strukturpartikel effektiv zusammenzulöten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten mit kontrollierter Porosität liegt: Das Sintern bietet die einzigartige Möglichkeit, die endgültige Dichte zu steuern, was es perfekt für die Herstellung von Filtern oder selbstschmierenden Teilen macht.

Durch die Kontrolle von Hitze, Druck und Materialzusammensetzung gibt das Sintern Ingenieuren die Möglichkeit, feste Objekte von Grund auf neu aufzubauen, ein Partikel nach dem anderen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Vorbereitung & Verdichtung | Pulver mit Bindemittel gemischt, zu einem „Grünling“ gepresst | Form wird erzeugt, bereit für den Ofen |

| 2. Heizzyklus | Kontrolliertes Erhitzen in Zonen (Vorwärmen, Sintern, Kühlen) | Entfernung des Bindemittels, Partikelverschmelzung, kontrolliertes Abkühlen |

| 3. Atomdiffusion | Atome wandern an Partikelgrenzen und bilden „Hälse“ | Partikel verschmelzen, Dichte steigt, Porosität nimmt ab |

| Mechanismus | Beschreibung | Häufige Verwendung |

| Festphasensintern | Partikel verschmelzen direkt ohne zu schmelzen | Hochdichte Metallteile |

| Flüssigphasensintern (LPS) | Ein Material mit niedrigerem Schmelzpunkt schmilzt und wirkt als Zement | Verbindung unterschiedlicher Materialien, schnellere Verdichtung |

Bereit, Sinterprinzipien in Ihrem Labor anzuwenden?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die Sie für präzise thermische Prozesse wie das Sintern benötigen. Ob Sie neue Materialien entwickeln, komplexe Metallteile herstellen oder Komponenten mit kontrollierter Porosität erstellen – unsere zuverlässigen Öfen und fachkundige Unterstützung sichern Ihren Erfolg.

Lassen Sie KINTEK Ihr Partner für Innovationen in der Materialwissenschaft sein. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen Lösungen für Ihre Sinteranwendungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Welchen Einfluss hat die Abkühlgeschwindigkeit auf den Guss? Kontrolle von Festigkeit, Duktilität und Fehlern

- Wie ändert sich die Härte in Abhängigkeit von der Temperatur? Verstehen Sie die umgekehrte Beziehung, um Ausfälle zu vermeiden

- Was sind die Vorteile eines Dünnschichtverdampfers? Reinigung hitzeempfindlicher Materialien ohne Zersetzung

- Was sind die verschiedenen Arten von Lötverfahren? Finden Sie die richtige Heiztechnik für Ihr Projekt

- Welche Sicherheitsbedenken gibt es bei Nanomaterialien? Die einzigartigen Risiken von Nanomaterialien meistern

- Was ist die Funktion von Labor-Hochtemperaturöfen? Beherrschen Sie die Steuerung der hydrothermalen Biomassekonvertierung

- Was ist der Zweck des Annealing-Schritts? Erreichen von Stabilität bei der DNA-Amplifikation & Materialeigenschaften

- Welche Temperatur hat das HVAC-Hartlöten? Meistern Sie die perfekte Verbindung für leckagefreie Systeme