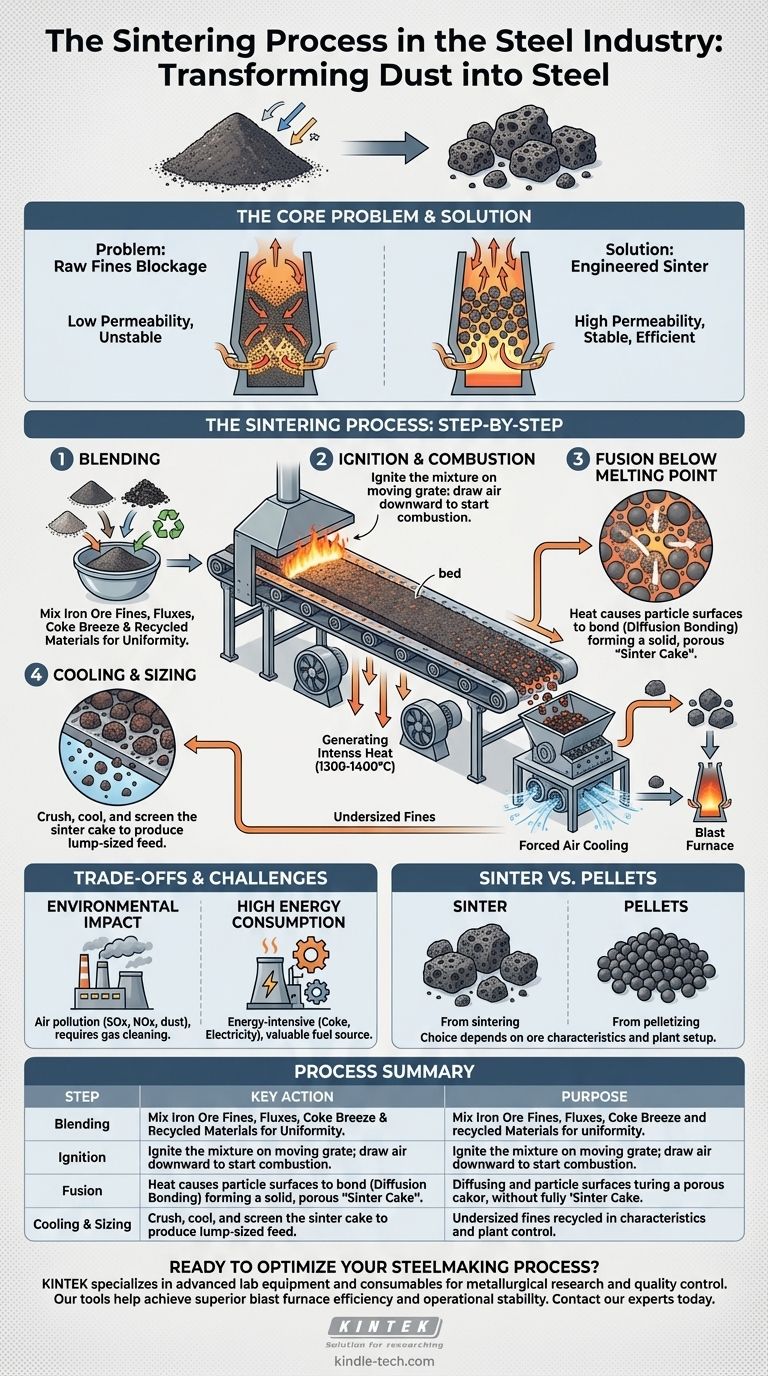

In der Stahlindustrie ist das Sintern ein Hochtemperaturprozess, der feines Eisenerzpulver und andere Zusätze in ein grobes, festes und chemisch konsistentes Material namens „Sinter“ umwandelt. Dieser Sinter ist das ideale Einsatzmaterial für einen Hochofen, da seine Größe und Porosität einen effizienteren und stabileren Eisengewinnungsprozess ermöglichen. Der Prozess umfasst das Mischen von Rohstoffen, deren Zündung auf einem beweglichen Rost und das Verschmelzen der Partikel bei einer Temperatur knapp unter ihrem Schmelzpunkt.

Der Kernzweck des Sinterns besteht nicht nur darin, aus kleinen Stücken große zu machen. Es ist ein wesentlicher Vorbereitungsschritt, der ein minderwertiges Nebenprodukt – Eisenerzfeinstaub – in einen hochleistungsfähigen Rohstoff umwandelt und dadurch die Effizienz, Stabilität und den Brennstoffverbrauch des Hochofens grundlegend verbessert.

Das Kernproblem: Warum Sintern notwendig ist

Die Herausforderung des rohen Eisenerzfeinstaubs

Das direkte Beschicken eines Hochofens mit feinen Materialien wie Eisenerzstaub ist äußerst problematisch. Diese feinen Partikel sind zu dicht, als dass heiße Gase sie durchdringen könnten.

Diese Blockade, bekannt als geringe Permeabilität (Durchlässigkeit), würde den Ofen ersticken, eine gleichmäßige Erwärmung verhindern und massive betriebliche Instabilität verursachen. Darüber hinaus würde der intensive Aufwind der Gase das feine Pulver einfach aus dem Ofenschacht blasen.

Schaffung einer technischen Lösung

Das Sintern löst dieses Problem, indem es diese Feinstoffe agglomeriert – oder zusammenklumpt – und sie zu größeren, porösen Brocken einer bestimmten Größenordnung verbindet. Dieses technisch ausgelegte Produkt gewährleistet eine durchlässige Materialssäule im Hochofen, wodurch heiße Reduktionsgase frei strömen und effizient mit dem eisenhaltigen Material reagieren können.

Der Sinterprozess: Eine schrittweise Aufschlüsselung

Der industrielle Sinterprozess für Hochofeneinsatzmaterial unterscheidet sich von der Pulvermetallurgie zur Herstellung kleiner Metallteile. Es handelt sich um einen kontinuierlichen Großbetrieb.

Schritt 1: Rohstoffmischung

Der Prozess beginnt mit der präzisen Mischung mehrerer Schlüsselkomponenten. Die Hauptbestandteile sind:

- Eisenerzfeinstaub: Das primäre eisenhaltige Material.

- Flussmittel: Materialien wie Kalkstein und Dolomit, die später helfen, Verunreinigungen im Hochofen zu entfernen.

- Brennstoff: Eine feine Kohlenstoffquelle, typischerweise Koksgrus, die die Hitze für den Prozess liefert.

- Recyclingmaterialien: Staub und Schlamm, die aus anderen Teilen des Stahlwerks gesammelt werden und wertvolle Eisen- und Kohlenstoffeinheiten enthalten.

Schritt 2: Zündung und Verbrennung

Diese sorgfältig vorbereitete Mischung wird auf einen langen, kontinuierlich bewegten, perforierten Rost gelegt und bildet ein „Bett“. Während sich der Rost bewegt, passiert die Oberseite des Bettes eine Zündhaube, die den Koksbrennstoff an der Oberfläche entzündet.

Starke Ventilatoren unter dem Rost saugen Luft durch die Mischung nach unten. Dies zieht die Verbrennungszone Schicht für Schicht durch die gesamte Tiefe des Bettes nach unten.

Schritt 3: Schmelzen unterhalb des Schmelzpunkts

Die durch den brennenden Koks erzeugte Hitze (Temperaturen um 1300–1400 °C) ist intensiv, aber lokalisiert. Sie schmilzt das Eisenerz nicht vollständig.

Stattdessen bewirkt die Hitze, dass die Oberflächen der einzelnen Partikel „klebrig“ werden und miteinander diffundieren. Dieses Phänomen, bekannt als Diffusionsbindung, verschmilzt das lose Pulver zu einer einzigen, festen, aber porösen Masse, die als „Sinterkuchen“ bezeichnet wird.

Schritt 4: Abkühlung und Dimensionierung

Am Ende des beweglichen Rostes fällt der heiße Sinterkuchen ab und wird von einem Brecher in kleinere Brocken zerbrochen. Dieser heiße Sinter wird dann durch erzwungene Luft abgekühlt, um eine Zersetzung zu verhindern.

Zuletzt wird der abgekühlte Sinter gesiebt. Brocken innerhalb des Zielgrößenbereichs werden dem Hochofen zugeführt, während zu kleine Feinstoffe an den Anfang des Prozesses zurückgeführt werden.

Abwägung von Kompromissen und Herausforderungen

Umweltauswirkungen

Das Sintern ist eine der bedeutendsten Quellen für Luftverschmutzung in einem integrierten Stahlwerk. Der Verbrennungsprozess setzt Schadstoffe wie Schwefeloxide (SOx), Stickoxide (NOx) und Staub frei. Dies erfordert umfangreiche und kostspielige Gasreinigungs- und Emissionskontrollsysteme, um Umweltauflagen zu erfüllen.

Hoher Energieverbrauch

Obwohl es die Energieeffizienz des Hochofens verbessert, ist der Sinterprozess selbst sehr energieintensiv. Der benötigte Brennstoff (Koksgrus) ist eine wertvolle Ressource, und die großen Ventilatoren und Maschinen verbrauchen eine erhebliche Menge an Elektrizität.

Sinter vs. Pellets

Das Sintern ist nicht die einzige Methode zur Agglomeration von Eisenerzfeinstaub. Die Pelletierung ist ein alternatives Verfahren, bei dem Feinstoffe zu kleinen, gleichmäßigen Kugeln gerollt und in einem Ofen gebrannt werden. Die Wahl zwischen Sintern und Pelletieren hängt oft von den spezifischen Eigenschaften des verfügbaren Eisenerzes und der Konfiguration des Stahlwerks ab.

Anwendung auf Ihre Ziele

Ihr Verständnis des Sinterns sollte durch seine strategische Rolle in der Wertschöpfungskette der Stahlerzeugung definiert werden.

- Wenn Ihr Hauptaugenmerk auf der Hochofeneffizienz liegt: Das Sintern ist der Schlüssel zur Herstellung eines hochgradig permeablen und chemisch homogenen Einsatzmaterials, was den Brennstoffverbrauch (Koks) direkt senkt und die Produktivität steigert.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Materialnutzung liegt: Der Prozess ermöglicht die Nutzung kostengünstiger Eisenerzfeinstoffe und interner Abfallströme und wandelt potenzielle Abfallprodukte in wertvolle Rohstoffe um.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Stabilität liegt: Die Konsistenz des Sinters in Größe und Chemie führt zu einem viel vorhersehbareren und reibungsloseren Hochofenbetrieb im Vergleich zur Verwendung von Rohmaterial.

Letztendlich ist das Sintern ein transformativer Prozess, der Rohmaterialien chemisch und physikalisch optimiert, um das volle Potenzial des Eisengewinnungsprozesses auszuschöpfen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Mischen | Mischen von Eisenerzfeinstaub, Flussmitteln, Koksgrus und Recyclingmaterialien | Erstellung einer homogenen Rohstoffmischung für konsistentes Sintern |

| Zündung | Entzünden der Mischung auf einem beweglichen Rost; Luft nach unten ziehen | Einleitung der Verbrennung zur Erzeugung von Wärme für die Partikelverschmelzung |

| Fusion | Erhitzen der Partikel auf 1300–1400 °C (unterhalb des Schmelzpunkts) | Verschmelzen der Partikel durch Diffusionsbindung zu einem festen, porösen Sinterkuchen |

| Abkühlung & Dimensionierung | Brechen, Abkühlen und Sieben des Sinterkuchens | Herstellung von stückgroßem Sinter für den Hochofeneinsatz; Recycling von Feinstaub |

Bereit, Ihren Stahlerzeugungsprozess mit hochleistungsfähigen Sinterlösungen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die metallurgische Forschung und Qualitätskontrolle. Egal, ob Sie neue Sintermischungen entwickeln oder Materialeigenschaften analysieren, unsere Werkzeuge helfen Ihnen, eine überlegene Hochofeneffizienz und betriebliche Stabilität zu erreichen. Kontaktieren Sie noch heute unsere Experten, um herauszufinden, wie wir die entscheidende Rolle Ihres Labors in der Stahlindustrie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Vorteile von Sinterbauteilen? Kosteneffiziente, komplexe Teile mit minimalem Abfall erzielen

- Was ist die Sintertemperatur? Die Beherrschung des Schlüssels zur Leistung von Pulvermaterialien

- Was ist der Unterschied zwischen Schmelz- und Sintertemperatur? Ein Leitfaden zu Materialverarbeitungsmethoden

- Wie hoch ist die Temperatur beim Mikrowellensintern? Erzielen Sie eine schnellere, niedrigere Verdichtung bei niedrigeren Temperaturen

- Wie hoch ist die Drehzahl eines Rotavapors? Optimieren Sie die Verdampfung mit der richtigen Drehzahl (RPM) für Ihr Lösungsmittel

- Was sind die ethischen Probleme beim Diamantenabbau? Die versteckten Kosten Ihres Edelsteins aufdecken

- Welche Methoden werden zur Herstellung von Dünnschichten verwendet? Ein Leitfaden zu PVD, CVD und ALD

- Was sind die wesentlichen Merkmale des schnellen Pyrolyseverfahrens? Maximierung der Bio-Öl-Ausbeute für eine effiziente Biomasseumwandlung