In der Metallurgie ist das Halten (Soaking) die wesentliche Phase in einem Wärmebehandlungszyklus, in der ein Metall für eine vorher festgelegte Zeit auf einer bestimmten, erhöhten Temperatur gehalten wird. Diese Haltezeit ist nicht passiv; sie ist ein entscheidender Schritt, der es der internen Mikrostruktur des Materials ermöglicht, einen einheitlichen und stabilen Zustand zu erreichen, bevor es abgekühlt wird. Der Erfolg des gesamten Wärmebehandlungsprozesses, sei es zum Härten, Erweichen oder zur Spannungsentlastung, hängt oft davon ab, dass diese Phase korrekt durchgeführt wird.

Der Hauptzweck des Haltens ist es, die notwendige Zeit bereitzustellen, damit das gesamte Volumen eines Teils – von der Oberfläche bis zum Kern – eine einheitliche Temperatur erreicht und die erforderliche metallurgische Umwandlung durchläuft, wodurch vorhersagbare und konsistente Eigenschaften im gesamten Material gewährleistet werden.

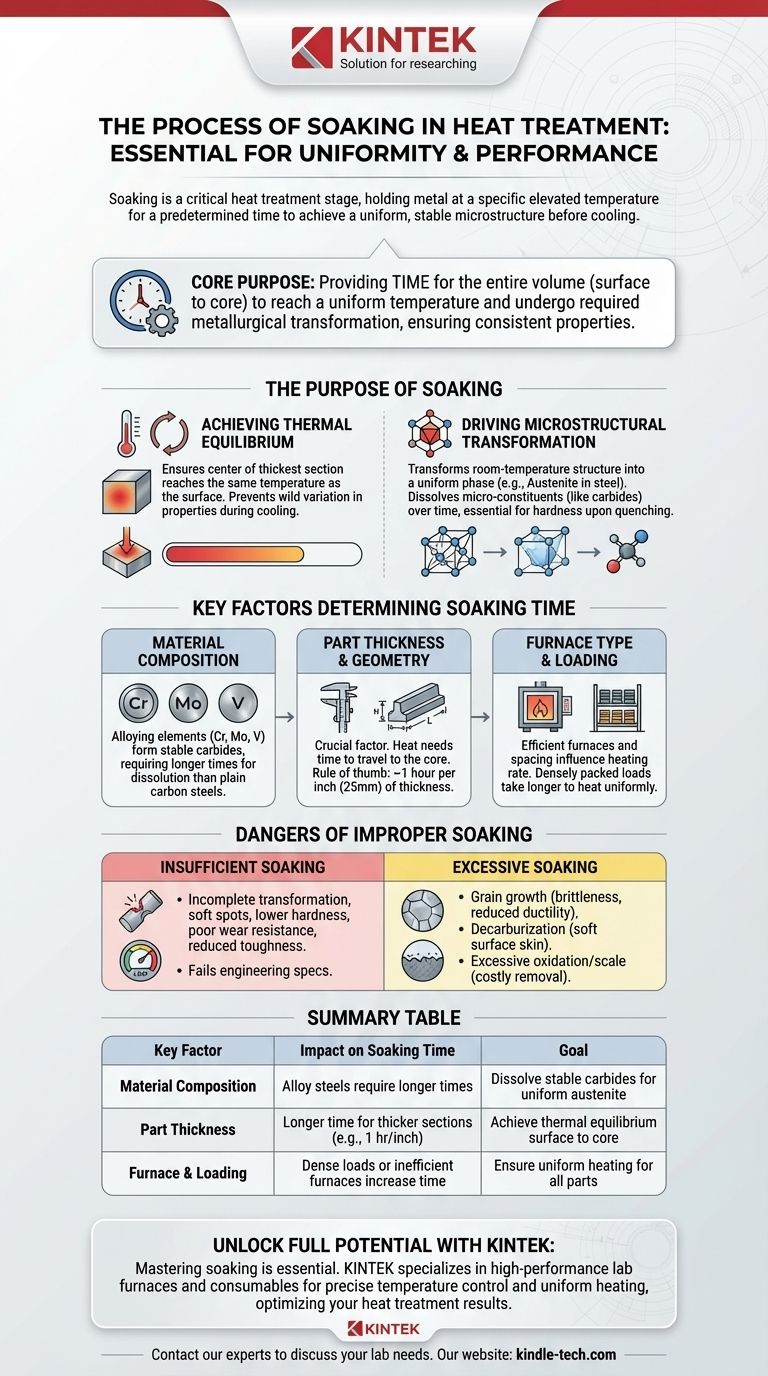

Der Zweck des Haltens: Mehr als nur Erhitzen

Das bloße Erreichen einer Zieltemperatur reicht nicht aus, um die Eigenschaften eines Materials effektiv zu verändern. Die innere Struktur benötigt Zeit, um zu reagieren und sich zu stabilisieren. Das Halten stellt sicher, dass diese Umwandlung vollständig und gleichmäßig erfolgt.

Erreichen des thermischen Gleichgewichts

Die Oberfläche eines Metallteils erwärmt sich immer schneller als sein Kern. Der anfängliche Teil der Haltezeit ermöglicht es der Wärme, vollständig einzudringen und sicherzustellen, dass die Mitte des dicksten Abschnitts dieselbe Temperatur wie die Oberfläche erreicht. Ohne diesen Ausgleich würde die anschließende Abkühlung zu stark unterschiedlichen Eigenschaften in verschiedenen Bereichen des Teils führen.

Steuerung der mikrostrukturellen Umwandlung

Dies ist die wichtigste Funktion des Haltens. Bei erhöhten Temperaturen ändert sich die Kristallstruktur von Metallen. Bei Stahl beispielsweise besteht das Ziel eines Härteprozesses darin, die Raumtemperaturstruktur in eine einheitliche Struktur namens Austenit umzuwandeln.

Dieser Prozess beinhaltet das Auflösen von kohlenstoffreichen Mikrobestandteilen (wie Karbiden) in der Eisenmatrix. Dies ist vergleichbar mit dem Auflösen von Zucker in Wasser – es geschieht nicht augenblicklich. Das Halten liefert die notwendige Zeit, damit diese Auflösung abgeschlossen wird, wodurch eine homogene Austenitstruktur entsteht, die der wesentliche Ausgangspunkt für das Erreichen hoher Härte beim Abschrecken ist.

Wichtige Faktoren, die die Haltezeit bestimmen

Die Berechnung der korrekten Haltezeit ist ein Abwägen mehrerer Faktoren. Es handelt sich nicht um einen Einheitswert, sondern muss basierend auf dem Material und dem Teil selbst angepasst werden.

Materialzusammensetzung und Legierungselemente

Einfache Kohlenstoffstähle wandeln sich relativ schnell um. Legierungselemente wie Chrom, Molybdän und Vanadium bilden jedoch sehr stabile Karbide. Diese Karbide sind resistent gegen Auflösung und erfordern deutlich längere Haltezeiten oder höhere Temperaturen, um einen gleichmäßigen Austenit zu bilden.

Teiledicke und Geometrie

Der wichtigste Einzelfaktor ist die Querschnittsdicke des Teils. Die Wärme benötigt Zeit, um zum Kern zu gelangen. Eine gängige Faustregel für Stahl ist, eine Stunde pro Zoll (25 mm) Dicke zu halten, aber dies ist nur ein Ausgangspunkt und wird basierend auf den anderen Faktoren angepasst.

Ofentyp und Beladung

Auch die Effizienz des Ofens und die Art und Weise, wie die Teile beladen werden, spielen eine Rolle. Ein moderner Konvektionsofen kann eine gleichmäßigere Erwärmung bieten als ein älterer Strahlrohr-Ofen. Ebenso benötigen dicht gepackte Teile länger, um durchzuheizen, als Teile, die voneinander beabstandet sind, was eine längere Gesamtzeit im Ofen erfordert, um sicherzustellen, dass jedes Teil ordnungsgemäß gehalten wird.

Die Kompromisse verstehen: Die Gefahren einer unsachgemäßen Haltezeit

Sowohl eine unzureichende als auch eine übermäßige Haltezeit haben schwerwiegende negative Folgen, was die Präzision in dieser Phase absolut entscheidend macht.

Das Risiko einer unzureichenden Haltezeit

Wenn die Haltezeit zu kurz ist, bleibt die mikrostrukturelle Umwandlung unvollständig. Der Kern des Teils erreicht möglicherweise nicht die Zieltemperatur, oder die notwendigen Elemente (wie Kohlenstoff) lösen sich nicht vollständig auf.

Dies führt zu einer Komponente mit inkonsistenten Eigenschaften. Sie können weiche Stellen, eine geringere als erwartete Härte, schlechte Verschleißfestigkeit und reduzierte Zähigkeit feststellen. Das Teil erfüllt seine technischen Spezifikationen nicht.

Das Problem einer übermäßigen Haltezeit

Das zu lange Halten eines Teils ist nicht nur eine Verschwendung von Energie und Geld, sondern kann das Material aktiv beschädigen. Zwei Hauptrisiken sind Kornwachstum und nachteilige Oberflächenreaktionen.

Kornwachstum tritt auf, wenn die mikroskopischen Kristalle (Körner) im Metall beginnen, zu verschmelzen und größer zu werden. Große Körner machen den Stahl spröder und reduzieren seine Zähigkeit und Duktilität erheblich.

Darüber hinaus kann eine verlängerte Zeit bei hohen Temperaturen zu Entkohlung führen, einem Prozess, bei dem Kohlenstoff aus der Oberfläche des Stahls diffundiert. Dies erzeugt eine weiche „Haut“ auf dem Teil, wodurch der Härteprozess dort zunichtegemacht wird, wo er am dringendsten benötigt wird. Es kann auch zu übermäßiger Oberflächenoxidation oder Zunderbildung führen, was in einem kostspieligen Sekundärvorgang entfernt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Halteprozess ist immer auf das Material und das gewünschte Ergebnis zugeschnitten. Es gibt keine universelle Formel, nur Leitprinzipien.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Kohlenstoffstahlteil liegt: Stellen Sie sicher, dass der Kern die Temperatur erreicht, und lassen Sie gerade genug Zeit für die vollständige Austenitisierung, bevor Sie mit dem Abschrecken fortfahren. Eine gängige Richtlinie von 1 Stunde pro Zoll Dicke ist ein zuverlässiger Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der Zähigkeitssteigerung eines komplexen legierten Stahlteils liegt: Sie müssen längere Haltezeiten einplanen, um die stabilen Legierungskarbid aufzulösen, aber überwachen Sie Zeit und Temperatur sorgfältig, um die durch übermäßiges Kornwachstum verursachte Sprödigkeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung einer Schweißbaugruppe liegt: Das Ziel ist anders. Das Halten erfolgt bei einer niedrigeren Temperatur und über eine längere Dauer, mit dem Ziel, innere Spannungen zu lösen, ohne eine vollständige mikrostrukturelle Umwandlung zu bewirken.

Letztendlich ist die Beherrschung des Halteprozesses grundlegend für die Kontrolle der End-Eigenschaften und die Ausschöpfung des vollen Leistungspotenzials jedes wärmebehandelten Materials.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die Haltezeit | Ziel |

|---|---|---|

| Materialzusammensetzung | Legierte Stähle erfordern längere Zeiten als einfache Kohlenstoffstähle | Stabile Karbide für gleichmäßigen Austenit auflösen |

| Teiledicke | Längere Zeit für dickere Querschnitte (z. B. 1 Stunde pro Zoll) | Thermisches Gleichgewicht von Oberfläche zu Kern erreichen |

| Ofen & Beladung | Dichte Ladungen oder ineffiziente Öfen erhöhen die Zeit | Gleichmäßige Erwärmung aller Teile sicherstellen |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit KINTEK aus

Die Beherrschung des Haltens ist unerlässlich, um die präzise Härte, Zähigkeit und Haltbarkeit zu erreichen, die Ihre Komponenten erfordern. Unabhängig davon, ob Sie mit einfachen Kohlenstoffstählen oder komplexen Legierungen arbeiten, machen die richtige Ausrüstung und das richtige Fachwissen den Unterschied.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für anspruchsvolle Wärmebehandlungsprozesse entwickelt wurden. Unsere Lösungen gewährleisten eine präzise Temperaturkontrolle und gleichmäßige Erwärmung und helfen Ihnen, die Fallstricke einer unsachgemäßen Haltezeit zu vermeiden – wie weiche Stellen, Sprödigkeit oder Entkohlung.

Lassen Sie uns Ihnen helfen, Ihre Wärmebehandlungszyklen für konsistente, qualitativ hochwertige Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihre metallurgischen Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist die Geschichte des Magnetron-Sputterns? Der Durchbruch von 1974, der die Dünnschichtbeschichtung revolutionierte

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität

- Was ist Sintern in der Keramik? Der Hochtemperaturprozess zur Herstellung dichter, starker Materialien

- Wie kann der Temperaturanstieg eines Ofens reduziert werden, wenn er zu hoch ist? Beheben Sie Luftstromprobleme für sicheres und effizientes Heizen

- Was sind die Produkte der langsamen Pyrolyse? Ein Leitfaden zu Biokohle, Bioöl und Synthesegas

- Welches Werkzeug kann Diamanten brechen? Die Wissenschaft und Techniken dahinter verstehen

- Welches Lösungsmittel wird normalerweise in der IR-Spektroskopie verwendet? Optimieren Sie Ihre Probenvorbereitung für klarere Ergebnisse