Im Kern ist die Funkenplasmagesinterung (SPS) eine Hochgeschwindigkeits-Konsolidierungstechnik. Sie verwendet einen gepulsten Gleichstrom und uniaxialen Druck, um Pulver in ein dichtes Festmaterial umzuwandeln. Der Prozess umfasst typischerweise vier Hauptphasen: Erzeugung eines Vakuums, Anlegen von Druck, schnelle Widerbesterhitzung durch den gepulsten Strom und eine abschließende Abkühlphase.

Der grundlegende Vorteil von SPS liegt in seinem einzigartigen Heizmechanismus. Durch das Leiten eines hochamperigen, niedrigspannigen Stroms direkt durch die leitfähige Form und das Pulver wird eine intensive, lokalisierte Hitze an den Kontaktpunkten der Partikel erzeugt, was eine Verdichtung in Minuten statt in Stunden ermöglicht.

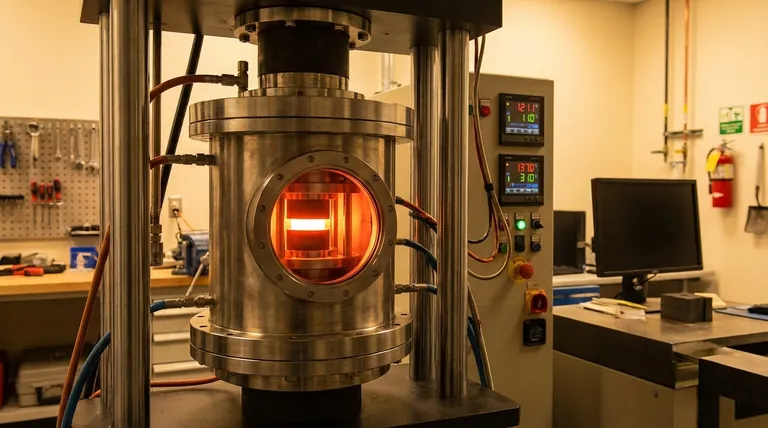

Den SPS-Prozess entschlüsseln

Um SPS wirklich zu verstehen, müssen wir uns ansehen, wie jede Phase zu den endgültigen Materialeigenschaften beiträgt. Der Prozess ist eine sorgfältig orchestrierte Abfolge, die in einer speziellen Presse durchgeführt wird.

Phase 1: Probenbeladung und Evakuierung

Zuerst wird das Pulvermaterial in eine leitfähige Form geladen, die fast immer aus Graphit besteht. Diese Formanordnung wird dann zwischen zwei Elektroden in einer Vakuumkammer platziert.

Die Kammer wird evakuiert, um atmosphärische Gase zu entfernen. Dieser entscheidende Schritt verhindert die Oxidation des Pulvermaterials und der Graphitwerkzeuge, die bei den hohen Verarbeitungstemperaturen sonst beeinträchtigt würden.

Phase 2: Anwendung von uniaxialem Druck

Sobald das gewünschte Vakuum erreicht ist, wird ein unaxialer Druck über die Elektroden ausgeübt, die als Pressstempel fungieren. Dieser anfängliche Druck verdichtet das Pulver und erhöht den Partikel-zu-Partikel-Kontakt.

Dies gewährleistet eine gute elektrische Leitfähigkeit im gesamten Pulverpressling, was für die anschließende Heizphase unerlässlich ist. Der Druck wird während des gesamten Heizzyklus aufrechterhalten oder erhöht, um die Verdichtung zu unterstützen.

Phase 3: Gepulster Strom und schnelle Erhitzung

Dies ist die definierende Phase des SPS-Prozesses. Ein leistungsstarker gepulster Gleichstrom (DC) wird direkt an die Elektroden angelegt. Der Strom fließt durch die Graphitform und, was entscheidend ist, durch die Pulverprobe selbst.

Dies erzeugt eine schnelle Erwärmung durch mehrere Mechanismen. Der Haupteffekt ist die Joule-Erwärmung (Widerbesterhitzung). Zusätzlich können an den Kontaktstellen zwischen einzelnen Pulverpartikeln Funkenentladungen auftreten, die lokalisierte, momentane Hochtemperaturplasmen erzeugen. Dieser Effekt reinigt die Partikeloberflächen und beschleunigt dramatisch die Bildung von „Hals“ oder Bindungen zwischen ihnen.

Phase 4: Konsolidierung und Abkühlung

Wenn die Temperatur schnell den Ziel-Sinterpunkt erreicht, erweicht das Material und verdichtet sich unter dem konstanten Druck, wodurch die Porosität beseitigt wird. Der Prozess wird für eine sehr kurze Zeit bei dieser Temperatur gehalten – oft nur wenige Minuten.

Sobald die gewünschte Dichte erreicht ist, wird der Strom abgeschaltet. Das System kühlt dann schnell ab und fixiert die feinkörnige Mikrostruktur, die ein Kennzeichen der SPS-Technik ist.

Was macht SPS fundamental anders?

SPS ist nicht einfach nur eine schnellere Version des traditionellen Warmpressens. Seine direkte Heizmethode schafft Bedingungen, die sich grundlegend von denen in einem herkömmlichen Ofen unterscheiden.

Die Rolle der Gleichstromheizung

Bei einer traditionellen Warmpresse erhitzt ein Ofen die Form und die Probe von außen, ein langsamer Prozess, der auf Wärmeleitung beruht. SPS nutzt das Material und die Form als eigene Heizelemente. Diese interne, direkte Erwärmung ist unglaublich effizient und schnell.

Der „Funkenplasma“-Effekt

Der gepulste Strom erzeugt Funkenentladungen in den Hohlräumen zwischen den Pulverpartikeln. Dies erzeugt lokale Temperaturen, die weit über der Gesamttemperatur der Probe liegen. Dieses Phänomen reinigt die Partikeloberflächen von Verunreinigungen und aktiviert sie für die Bindung, ein Schlüsselfaktor für die schnelle Sintergeschwindigkeit.

Beispiellose Geschwindigkeit hemmt das Kornwachstum

Das bedeutendste Ergebnis von SPS ist die Geschwindigkeit. Die Aufheizraten können Hunderte von Grad Celsius pro Minute betragen. Durch die Minimierung der Zeit, die das Material bei hohen Temperaturen verbringt, hemmt SPS effektiv das Kornwachstum und ermöglicht die Herstellung von vollständig dichten Materialien mit außergewöhnlich feinen und oft neuartigen Mikrostrukturen.

Verständnis der Kompromisse und Überlegungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Es bringt seine eigenen Einschränkungen mit sich, die für eine erfolgreiche Anwendung von entscheidender Bedeutung sind.

Material- und Werkzeugeinschränkungen

Der Standard-SPS-Prozess erfordert, dass sowohl die Form als auch idealerweise die Probe elektrisch leitfähig sind. Obwohl Isolatoren gesintert werden können, erfordert dies ein sorgfältiges Formdesign, da die Wärme von der Form auf das Pulver übertragen werden muss. Der Prozess ist auch weitgehend auf die Verwendung von Graphitwerkzeugen beschränkt, die Temperatur- und Druckbeschränkungen unterliegen.

Temperaturgradienten

Da die Erwärmung durch den Stromfluss entsteht, kann es schwierig sein, eine perfekte Temperaturhomogenität zu erreichen. Es können Temperaturgradienten zwischen der Oberfläche und dem Kern einer großen Probe bestehen, die im Prozessdesign berücksichtigt werden müssen.

Die „Plasma“-Debatte

Es ist wichtig zu beachten, dass, obwohl der Begriff „Funkenplasmagesinterung“ weit verbreitet ist, die Existenz eines anhaltenden, volumetrischen Plasmas in der gesamten Probe Gegenstand wissenschaftlicher Debatten ist. Die praktischen Auswirkungen von Funkenentladungen und lokalisierter Erwärmung an Partikelschnittstellen sind jedoch gut dokumentiert und für die einzigartigen Vorteile der Technik verantwortlich.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl des Sinterverfahrens hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder der Entwicklung neuartiger Materialien liegt: SPS ist aufgrund seiner extremen Geschwindigkeit und seiner Fähigkeit, einzigartige Nichtgleichgewichts-Mikrostrukturen zu erzeugen, die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochdichter, nanostrukturierter Teile liegt: SPS zeichnet sich dadurch aus, dass es eine vollständige Verdichtung erreicht und gleichzeitig die feine Korngröße bewahrt, die für verbesserte mechanische Eigenschaften entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung einfacher, großer Komponenten liegt: Herkömmliches Warmpress-Sintern oder konventionelles Ofensintern können besser geeignet sein, wenn die einzigartigen mikrostrukturellen Vorteile von SPS nicht erforderlich sind.

Letztendlich bietet die Funkenplasmagesinterung durch ihre einzigartige und schnelle Energielieferung ein beispielloses Maß an Kontrolle über die Mikrostruktur eines Materials.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Probenbeladung & Evakuierung | Pulver in Graphitform laden, Vakuum erzeugen | Oxidation verhindern, für die Erwärmung vorbereiten |

| 2. Druck anlegen | Unaxialen Druck über Elektroden anlegen | Pulver verdichten, elektrischen Kontakt sicherstellen |

| 3. Gepulste Stromerhitzung | Gepulsten DC-Strom direkt auf das Pulver anlegen | Schnelle Erwärmung durch Joule-Erwärmung & Funkenentladungen |

| 4. Konsolidierung & Abkühlung | Temperatur kurz halten, dann schnell abkühlen | Volle Dichte erreichen und gleichzeitig das Kornwachstum hemmen |

Bereit, eine überlegene Materialkonsolidierung mit der Funkenplasmagesinterung zu erreichen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für die Materialforschung und -entwicklung spezialisiert. Unsere Expertise in Sintertechnologien kann Ihnen helfen:

- Neuartige Materialien mit einzigartigen Mikrostrukturen zu entwickeln

- Volle Verdichtung bei gleichzeitiger Erhaltung feiner Korngrößen zu erreichen

- Ihre F&E beschleunigen durch schnelle Verarbeitungsmöglichkeiten

Egal, ob Sie mit leitfähigen Pulvern oder Spezialmaterialien arbeiten, unser Team kann die richtige SPS-Lösung für Ihre Laboranforderungen bereitstellen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie die Funkenplasmagesinterung Ihre Materialforschung verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist der Verwendungszweck eines Autoklaven in der Medizin? Die entscheidende Rolle der Sterilisation für die Patientensicherheit

- Kann ein Autoklav Flüssigkeiten sterilisieren? Sichere und effektive Flüssigsterilisation meistern

- Was sind die Vorteile der Autoklavierung im Krankenhaus? Erreichen Sie eine unübertroffene Sterilisation für die Patientensicherheit

- Müssen Sie Glasgeräte autoklavieren? Ein Leitfaden zur Sterilisation vs. Reinigung

- Was ist ein Laborautoklav? Ihr Leitfaden zur Sterilisation mit Dampf unter Druck