Im Wesentlichen ist Sputtern ein hochkontrollierter, physikalischer Prozess zur Abscheidung außergewöhnlich dünner Materialschichten. Es funktioniert wie ein Sandstrahler auf atomarer Ebene, wobei energetisierte Gasionen anstelle von Sand verwendet werden, um einzelne Atome von einem Ausgangsmaterial abzuspalten. Diese ausgestoßenen Atome bewegen sich dann durch ein Vakuum und beschichten gleichmäßig ein Zielobjekt oder Substrat, wodurch eine neue, hochleistungsfähige Oberfläche entsteht.

Sputtern ist eine spezielle Art der physikalischen Gasphasenabscheidung (PVD), die Dünnschichten mit überlegener Haftung und Gleichmäßigkeit erzeugt. Es funktioniert, indem ein Ausgangsmaterial mit Plasma in einem Vakuum bombardiert wird, Atome physikalisch gelöst und auf einem Substrat wieder abgeschieden werden.

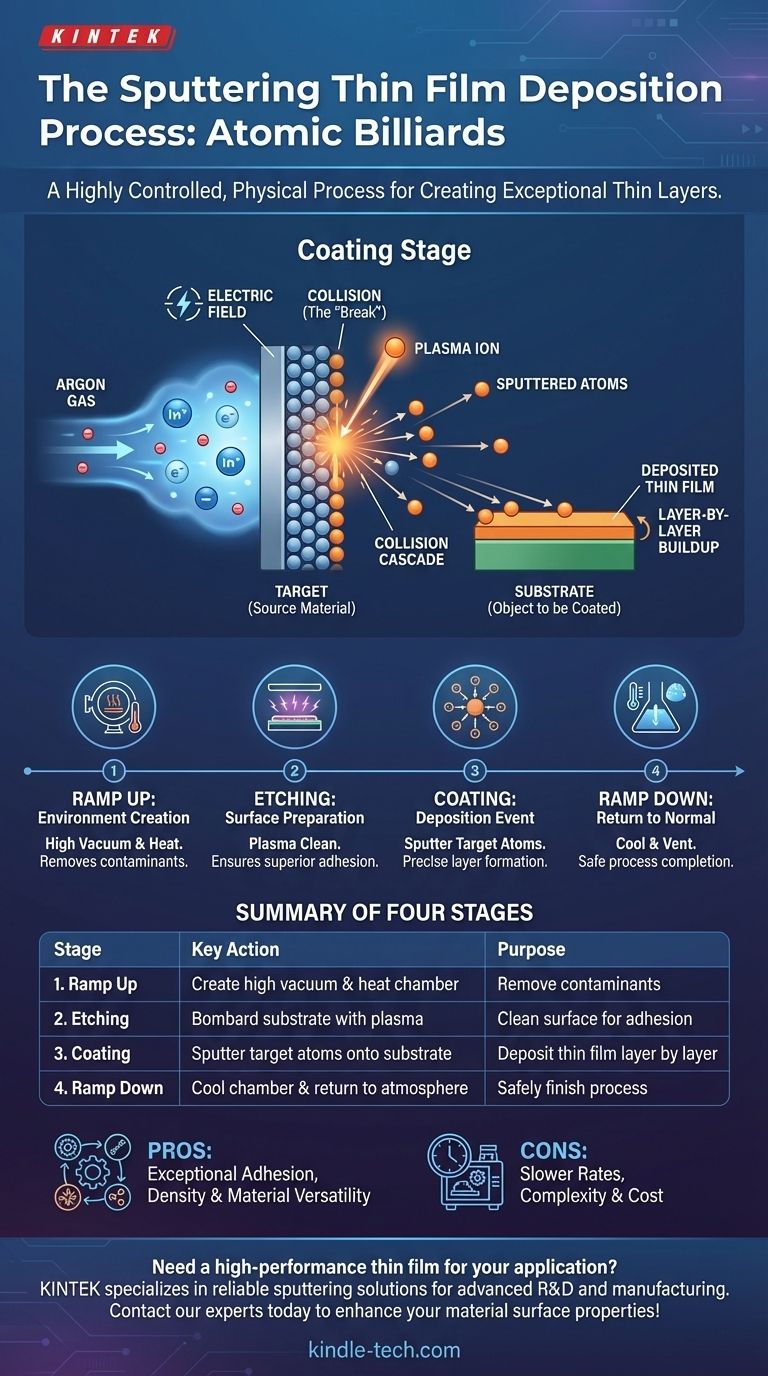

Das Kernprinzip: Ein Billardspiel auf atomarer Ebene

Um das Sputtern wirklich zu verstehen, stellt man es sich am besten als ein atomares Billardspiel vor, das in einer Vakuumkammer stattfindet. Diese Umgebung ist entscheidend, da sie andere Gasmoleküle entfernt, die den Prozess stören könnten.

Das Target (Das Kugelgestell)

Der Prozess beginnt mit dem Target, einem Block oder einer Platte aus dem reinen Material, das Sie als Beschichtung abscheiden möchten. Dies könnte ein Metall, ein Oxid oder eine komplexe Verbindung sein.

Das Plasma (Die weiße Kugel)

Um den Prozess zu starten, wird eine geringe Menge eines Inertgases, typischerweise Argon, in die Vakuumkammer eingeführt. Anschließend wird ein elektrisches Feld angelegt, das das Gas energetisiert und Elektronen von den Argonatomen abspaltet, wodurch ein Plasma entsteht – eine Wolke positiv geladener Argonionen.

Die Kollision (Der "Anstoß")

Am Targetmaterial wird eine negative Spannung angelegt. Dies bewirkt, dass die positiven Argonionen aus dem Plasma heftig beschleunigt werden und auf die Targetoberfläche prallen.

Dieser hochenergetische Beschuss löst eine Kollisionskaskade aus. Das aufprallende Ion überträgt seinen Impuls auf die Atome im Target, die wiederum andere Atome treffen, ähnlich einem kraftvollen Anstoß beim Billard.

Die Abscheidung (Das Ergebnis)

Einige Atome nahe der Targetoberfläche gewinnen durch diese Kollisionen genügend Energie, um von der Targetoberfläche weggeschleudert oder „gesputtert“ zu werden. Diese gelösten Atome bewegen sich durch das Vakuum und landen auf dem Substrat (dem zu beschichtenden Bauteil), wo sie Schicht für Schicht eine dichte, gleichmäßige und hochhaftende Dünnschicht bilden.

Die vier Phasen eines Sputterzyklus

Ein typischer industrieller Sputterprozess folgt einer klaren, vierstufigen Abfolge, um Qualität und Wiederholbarkeit zu gewährleisten.

Phase 1: Hochfahren (Schaffen der Umgebung)

Substrat und Target werden in die Vakuumkammer gelegt. Luft und Verunreinigungen werden abgepumpt, um eine Hochvakuumumgebung zu schaffen. Die Kammer kann auch auf eine bestimmte Prozesstemperatur geheizt werden.

Phase 2: Ätzen (Vorbereiten der Oberfläche)

Vor der Beschichtung wird das Substrat selbst oft mit einem ähnlichen Plasmaverfahren gereinigt. Dieses kathodische Ätzen entfernt mikroskopische Oberflächenverunreinigungen und gewährleistet, dass die endgültige Schicht die stärkste mögliche Bindung zum Substrat aufweist.

Phase 3: Beschichten (Der Abscheidungsvorgang)

Dies ist die Hauptphase, in der das Targetmaterial vom Plasma bombardiert und die ausgestoßenen Atome auf dem Substrat abgeschieden werden, wie im obigen Prozess beschrieben. Dieser Schritt wird sorgfältig zeitlich abgestimmt, um die präzise erforderliche Schichtdicke zu erreichen.

Phase 4: Herunterfahren (Rückkehr zum Normalzustand)

Sobald die gewünschte Dicke erreicht ist, werden die Stromversorgungen ausgeschaltet und die Kammer kann abkühlen. Anschließend wird sie langsam auf normalen atmosphärischen Druck zurückgeführt, und die neu beschichteten Komponenten können entnommen werden.

Die Kompromisse verstehen

Sputtern ist eine leistungsstarke und weit verbreitete Technik, aber wie jeder technische Prozess birgt es spezifische Vorteile und Einschränkungen.

Pro: Außergewöhnliche Haftung und Schichtdichte

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, eine sehr starke mechanische und chemische Bindung mit der Oberfläche einzugehen, was zu einer dichten und dauerhaften Schicht führt, die schwer abzulösen oder abzublättern ist.

Pro: Vielseitigkeit der Materialien

Sputtern kann zur Abscheidung nahezu jedes Materials verwendet werden, einschließlich Metalle, Keramiken und komplexe Legierungen. Da es sich um einen physikalischen und nicht um einen chemischen Prozess handelt, können Verbindungen abgeschieden werden, ohne ihre chemische Zusammensetzung vom Target zum Substrat zu verändern.

Kontra: Langsamere Abscheideraten

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung ist das Sputtern im Allgemeinen ein langsamerer Prozess. Dies kann es für Anwendungen, die sehr dicke Beschichtungen oder einen extrem hohen Durchsatz erfordern, weniger geeignet machen.

Kontra: Komplexität und Kosten

Sputteranlagen erfordern Hochvakuumkammern, ausgeklügelte Stromversorgungen und Kühlsysteme. Dies macht die anfängliche Investition in die Ausrüstung erheblich höher als bei einfacheren Beschichtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den erforderlichen Eigenschaften der fertigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf Materialhaftung und Schichtdichte liegt: Sputtern ist aufgrund der hohen kinetischen Energie der abgeschiedenen Atome, die eine stärkere Bindung erzeugen, eine überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern zeichnet sich dadurch aus, dass es das chemische Verhältnis (Stöchiometrie) vom Target zur Schicht zuverlässig bewahrt.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Massenbeschichtung einfacher Metalle liegt: Sie könnten eine alternative PVD-Methode wie die thermische Verdampfung in Betracht ziehen, die oft höhere Abscheideraten bietet.

Letztendlich ermöglicht das Verständnis des Sputterprozesses Ihnen, die effektivste Methode zur Modifizierung der Oberfläche eines Materials auszuwählen, um präzise Leistungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Phase | Hauptaktion | Zweck |

|---|---|---|

| 1. Hochfahren | Hochvakuum erzeugen & Kammer heizen | Verunreinigungen entfernen, Umgebung vorbereiten |

| 2. Ätzen | Substrat mit Plasma bombardieren | Oberfläche für überlegene Schichthaftung reinigen |

| 3. Beschichten | Targetatome auf Substrat sputtern | Dünnschicht Schicht für Schicht abscheiden |

| 4. Herunterfahren | Kammer abkühlen & zur Atmosphäre zurückkehren | Prozess sicher beenden |

Benötigen Sie eine Hochleistungsdünnschicht für Ihre Anwendung? Der Sputterprozess bietet außergewöhnliche Haftung, Gleichmäßigkeit und Materialvielfalt – perfekt für fortgeschrittene Forschung und Entwicklung sowie Fertigung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputterlösungen, um die präzisen Beschichtungsanforderungen Ihres Labors zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialoberflächeneigenschaften verbessern können!

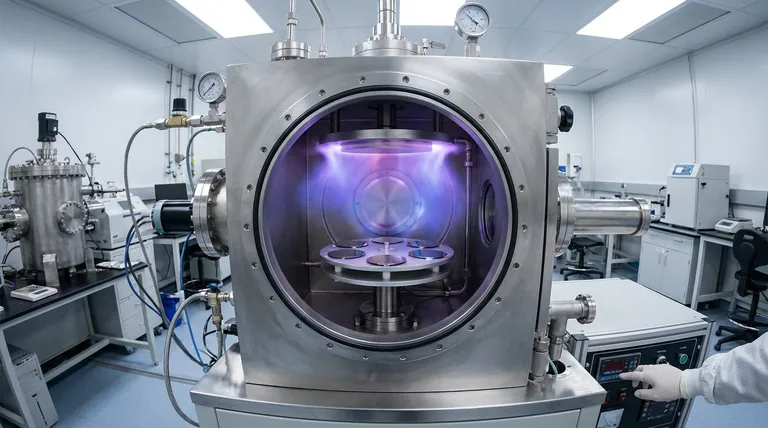

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung