In der Halbleiterfertigung ist die Dünnschichtabscheidung der hochkontrollierte Prozess, bei dem eine Materialschicht, oft nur Nanometer bis Mikrometer dick, auf einen Basisträger, das Substrat, aufgebracht wird. Dies beinhaltet die Erzeugung von Atomen oder Molekülen aus einem Ausgangsmaterial, deren Transport durch ein Medium wie ein Hochvakuum und deren sorgfältiges Wachstum auf der Oberfläche des Substrats, um die grundlegenden Komponenten eines integrierten Schaltkreises aufzubauen.

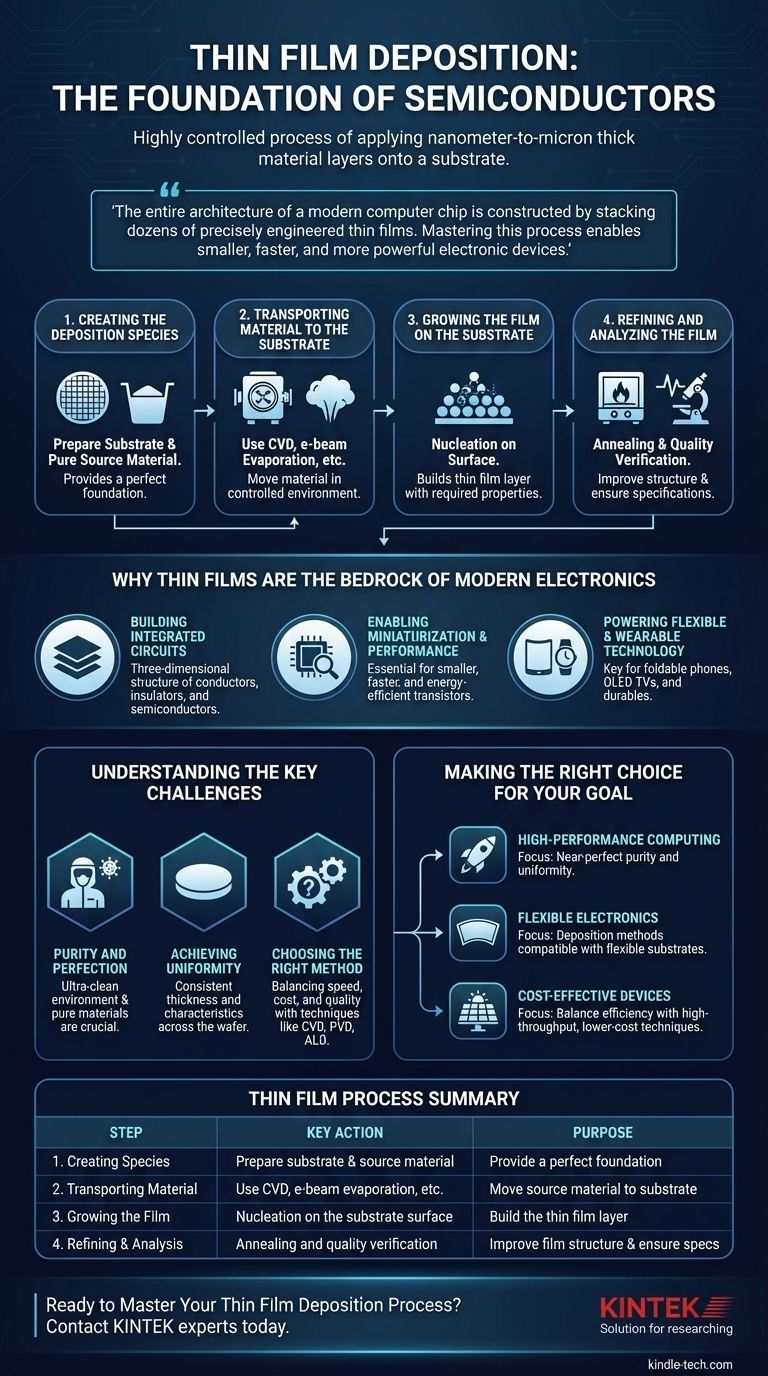

Die gesamte Architektur eines modernen Computerchips wird durch das Stapeln von Dutzenden präzise gefertigter Dünnschichten aufgebaut. Die Beherrschung dieses Prozesses ermöglicht die Herstellung kleinerer, schnellerer und leistungsfähigerer elektronischer Geräte, vom Prozessor in Ihrem Telefon bis hin zu fortschrittlichen LED-Anzeigen.

Die Kernschritte der Dünnschichtabscheidung

Die Erzeugung einer Dünnschicht ist ein akribischer, mehrstufiger Prozess, bei dem jeder Schritt für die endgültige Qualität des Halbleiterbauelements entscheidend ist. Der Prozess lässt sich in eine logische Abfolge gliedern, von der Vorbereitung der Basis bis zur Überprüfung der letzten Schicht.

1. Erzeugung der Abscheidungsspezies

Der Prozess beginnt mit zwei Schlüsselkomponenten: dem Substrat und dem Ausgangsmaterial. Das Substrat ist der Basisträger, typischerweise aus Silizium, der gereinigt und vorbereitet wurde, um eine perfekte Grundlage zu bieten. Das Ausgangsmaterial oder Target ist eine hochreine Substanz, die den Film selbst bilden wird.

2. Transport des Materials zum Substrat

Sobald das Ausgangsmaterial bereit ist, muss es zum Substrat transportiert werden. Dies ist das Herzstück des Abscheidungsprozesses und wird durch verschiedene Techniken erreicht, wie die Chemical Vapor Deposition (CVD) oder die Elektronenstrahlverdampfung (E-Beam Evaporation), die in einer kontrollierten Flüssigkeits- oder VakUum-Umgebung stattfinden.

3. Wachstum des Films auf dem Substrat

Wenn das Ausgangsmaterial die Oberfläche des Substrats erreicht, beginnt es, eine Schicht zu bilden. Diese Wachstumsphase, bekannt als Nukleation, ist der Punkt, an dem einzelne Atome an das Substrat und aneinander binden und schrittweise die Dünnschicht mit der erforderlichen Dicke und den gewünschten Struktureigenschaften aufbauen.

4. Verfeinerung und Analyse des Films

Nach der anfänglichen Abscheidung kann der Film einer Glühung (Annealing) unterzogen werden, einer Form der Wärmebehandlung, um seine Kristallstruktur und seine elektrischen Eigenschaften zu verbessern. Schließlich wird der Film analysiert, um sicherzustellen, dass er die Spezifikationen erfüllt. Diese Analyse liefert eine entscheidende Rückkopplungsschleife, um den Abscheidungsprozess für zukünftige Wafer anzupassen und zu perfektionieren.

Warum Dünnschichten das Fundament der modernen Elektronik sind

Dünnschichten sind nicht nur eine Beschichtung; sie sind die funktionellen Schichten, die einem Halbleiterbauelement seinen Zweck verleihen. Ihre Qualität und Präzision bestimmen direkt die Leistung und die Fähigkeiten des Endprodukts.

Aufbau integrierter Schaltkreise Schicht für Schicht

Ein integrierter Schaltkreis, oder Computerchip, ist im Wesentlichen eine dreidimensionale Struktur, die aus einem Stapel verschiedener Dünnschichten aufgebaut ist. Diese Schichten bestehen aus Leitern (wie Kupfer), Isolatoren (wie Siliziumdioxid) und Halbleitern (wie dotiertem Silizium), die zusammen die Milliarden von Transistoren bilden, die ein Gerät antreiben.

Ermöglichung von Miniaturisierung und Leistung

Wenn elektronische Geräte kleiner werden, wird die Rolle der Dünnschichten noch kritischer. In einem modernen Prozessor sind diese Schichten unglaublich dünn, und selbst geringfügige Unvollkommenheiten oder Dickenvariationen können zum Ausfall eines Geräts führen. Hochwertige Filme sind unerlässlich für die Herstellung kleinerer, schnellerer und energieeffizienterer Transistoren.

Antrieb für flexible und tragbare Technologien

Die Dünnschichttechnologie ist der Schlüssel zur Ermöglichung von Geräten der nächsten Generation wie faltbaren Smartphones, OLED-Fernsehern und Smartwatches. Durch die Abscheidung von Schaltkreisen auf flexiblen Substraten ermöglicht sie Elektronik, die leicht, langlebig und biegbar ist, ohne zu brechen, während gleichzeitig die Wärmeableitung verbessert wird.

Verständnis der zentralen Herausforderungen

Obwohl das Konzept einfach ist, stellt die Erzielung perfekter Dünnschichten in massivem Maßstab erhebliche technische Herausforderungen dar. Der Erfolg der gesamten Halbleiterindustrie hängt davon ab, diese Hürden zu überwinden.

Das Streben nach Reinheit und Perfektion

Die Abscheidungsumgebung muss phänomenal sauber sein, da ein einziger mikroskopisch kleiner Staubpartikel einen ganzen Chip ruinieren kann. Die Ausgangsmaterialien müssen ebenfalls außergewöhnlich rein sein, um sicherzustellen, dass der resultierende Film die gewünschten elektrischen Eigenschaften aufweist.

Erreichung der Gleichmäßigkeit über den gesamten Wafer

Eine entscheidende Herausforderung besteht darin, sicherzustellen, dass der Film über die gesamte Oberfläche des runden Substrats exakt die gleiche Dicke und die gleichen Eigenschaften aufweist. Jede Ungleichmäßigkeit kann zu Leistungsunterschieden zwischen den Chips führen, die von einem einzigen Wafer geschnitten werden.

Auswahl der richtigen Abscheidungsmethode

Verschiedene Abscheidungstechniken (wie CVD, PVD oder ALD) bieten Kompromisse zwischen Geschwindigkeit, Kosten und der Qualität des Endfilms. Ingenieure müssen die optimale Methode basierend auf den spezifischen Anforderungen der zu erstellenden Schicht auswählen.

Die richtige Wahl für Ihr Ziel treffen

Die Prioritäten innerhalb des Dünnschichtprozesses ändern sich je nach dem beabsichtigten Anwendungsbereich des endgültigen elektronischen Geräts.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsrechnen liegt: Die Priorität liegt auf der Erzielung nahezu perfekter Filmreinheit und Gleichmäßigkeit, um die Transistorgeschwindigkeit und Zuverlässigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf flexibler Elektronik oder Displays liegt: Der Schlüssel liegt in der Auswahl von Abscheidungsmethoden, die mit flexiblen Substraten kompatibel sind und die Haltbarkeit bei wiederholter Bewegung gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Geräten wie photovoltaischen Zellen liegt: Das Ziel ist es, die Energieumwandlungseffizienz des Films mit kostengünstigeren Abscheidungstechniken bei hohem Durchsatz in Einklang zu bringen.

Letztendlich ist die Beherrschung des Dünnschichtprozesses nicht nur ein Schritt in der Fertigung; es ist die grundlegende Fähigkeit, die die Leistung und Form aller modernen Elektronik bestimmt.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Erzeugung der Spezies | Substrat & Ausgangsmaterial vorbereiten | Eine perfekte Grundlage mit reinen Materialien bereitstellen |

| 2. Materialtransport | CVD, E-Beam-Verdampfung usw. verwenden | Ausgangsmaterial in einer kontrollierten Umgebung zum Substrat transportieren |

| 3. Filmbildung | Nukleation auf der Substratoberfläche | Die Dünnschicht mit den erforderlichen Eigenschaften aufbauen |

| 4. Verfeinerung & Analyse | Glühen und Qualitätsprüfung | Die Filmstruktur verbessern und die Einhaltung der Spezifikationen sicherstellen |

Bereit, Ihren Dünnschichtabscheidungsprozess zu meistern?

KINTEK ist spezialisiert auf die Bereitstellung hochreiner Laborgeräte und Verbrauchsmaterialien, die für die Halbleiterforschung und -entwicklung unerlässlich sind. Ob Ihr Ziel die Erzielung perfekter Filmgleichmäßigkeit für Hochleistungsrechnen oder die Auswahl der richtigen Abscheidungsmethode für flexible Elektronik ist, unsere Expertise unterstützt Ihre Innovation.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors erweitern und Ihnen helfen können, die nächste Generation elektronischer Geräte aufzubauen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen