Kurz gesagt, Vakuumgießen ist eine Replikationstechnik, die zur Herstellung hochwertiger Kunststoffteile in Kleinserien verwendet wird. Der Prozess umfasst die Herstellung einer flexiblen Silikonform von einem Urmodell und die anschließende Verwendung einer Vakuumkammer, um ein flüssiges Polyurethanharz in den Formhohlraum zu ziehen. Dies eliminiert Luftblasen und stellt sicher, dass das Harz jedes feine Detail des Originalmusters perfekt wiedergibt.

Der Kernwert des Vakuumgießens liegt in seiner Fähigkeit, die Lücke zwischen einzelnen Prototypen und der Massenproduktion zu schließen. Es ermöglicht die Herstellung von Teilen in Produktionsqualität für Funktionstests, Marketing oder Pilotläufe, ohne die prohibitiven Kosten und die langen Vorlaufzeiten von Hartwerkzeugen für den Spritzguss.

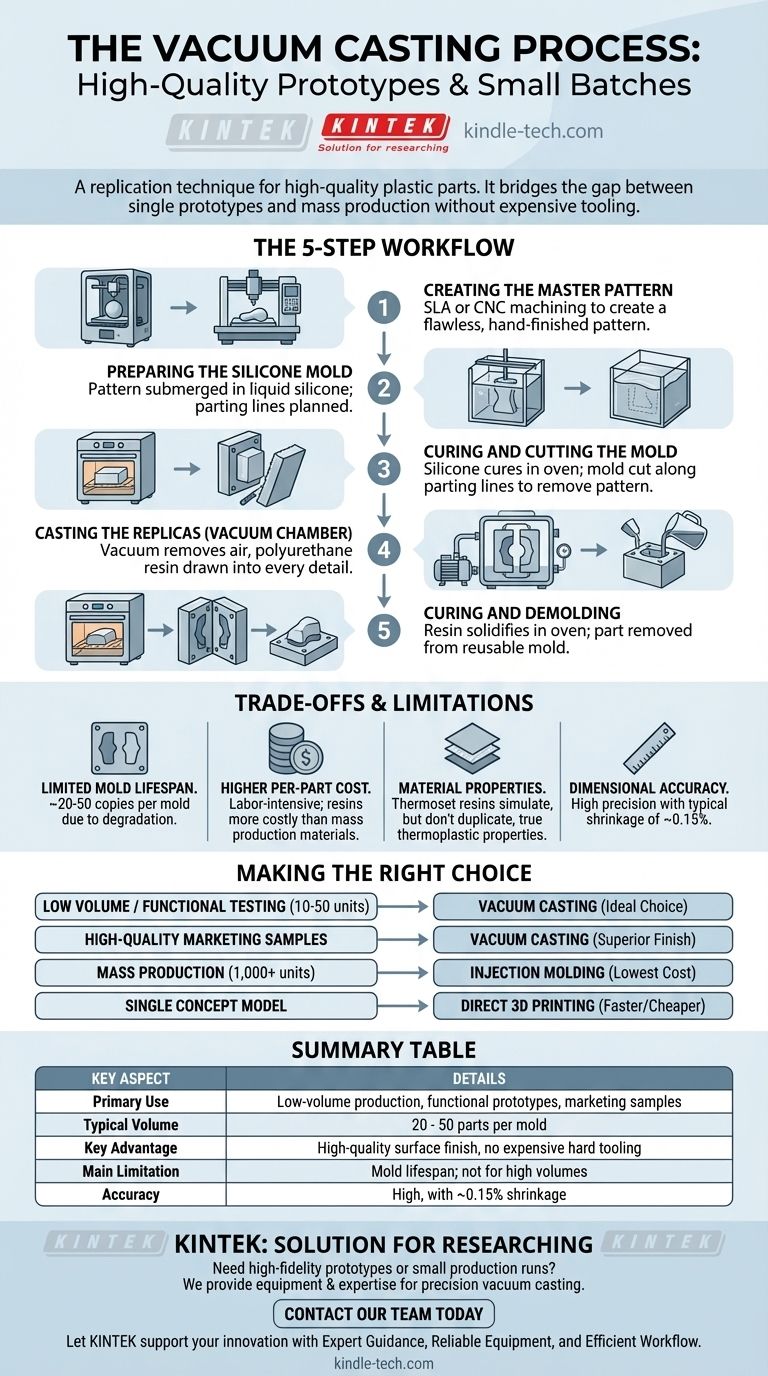

Der Vakuumguss-Prozess, Schritt für Schritt

Das Verständnis des Arbeitsablaufs ist der Schlüssel zur Wertschätzung seiner Anwendungen. Der Prozess ist methodisch und konzentriert sich auf Präzision in jeder Phase, um sicherzustellen, dass die Endteile perfekte Kopien sind.

Schritt 1: Erstellung des Urmodells

Der gesamte Prozess beginnt mit einem makellosen Urmodell. Dies ist die idealisierte Version des Endteils und wird typischerweise mit einem hochauflösenden 3D-Druckverfahren wie SLA (Stereolithographie) oder durch CNC-Bearbeitung erstellt.

Die Oberflächengüte des Urmodells ist entscheidend, da jede Unvollkommenheit direkt auf die Silikonform und folglich auf jedes gegossene Teil übertragen wird. Es muss von Hand perfektioniert werden.

Schritt 2: Vorbereitung der Silikonform

Das Urmodell wird in einem Gießkasten aufgehängt. Anschließend wird flüssiger Silikonkautschuk über das Muster gegossen, bis es vollständig bedeckt ist. Trennlinien werden in dieser Phase strategisch geplant, um das spätere Trennen der Form zu ermöglichen.

Schritt 3: Aushärten und Schneiden der Form

Der Kasten, der das Muster und das flüssige Silikon enthält, wird in einen Aushärteofen gestellt. Die Hitze beschleunigt den Aushärtungsprozess und verfestigt das Silikon zu einem flexiblen, aber haltbaren Gummiblock.

Nach dem Aushärten wird die Form entlang der vorgeplanten Trennlinien vorsichtig aufgeschnitten und das Urmodell entfernt. Dadurch entsteht ein hohler Negativhohlraum, der eine exakte Umkehrung des Originals darstellt.

Schritt 4: Gießen der Repliken

Dies ist der Schritt, der dem Prozess seinen Namen gibt. Die beiden Hälften der Silikonform werden wieder zusammengesetzt und in eine Vakuumkammer gelegt. Das gewählte Gießharz, typischerweise ein Zwei-Komponenten-Polyurethan, wird gemischt und in das Einfüllloch der Form gegossen.

Anschließend wird in der Kammer ein Vakuum erzeugt. Dies entfernt jegliche Luft aus dem Formhohlraum, sodass das flüssige Harz in jede kleinste Ritze und jedes Detail fließen kann, ohne Luftblasen einzuschließen.

Schritt 5: Aushärten und Entformen des Teils

Nachdem der Hohlraum gefüllt ist, wird das Vakuum gelöst und die Form in einen Aushärteofen gebracht. Die Hitze verfestigt das Polyurethanharz.

Sobald das Teil vollständig ausgehärtet ist, wird die flexible Silikonform geöffnet und die neu erstellte Replik entnommen. Die Form kann dann wiederverwendet werden, um weitere Kopien herzustellen.

Abwägungen und Einschränkungen verstehen

Kein Prozess ist für jede Anwendung perfekt. Ein effektiver Berater zu sein bedeutet, die Grenzen einer Technologie anzuerkennen, um kostspielige Fehler zu vermeiden.

Begrenzte Lebensdauer der Form

Der primäre Kompromiss ist die Haltbarkeit der Silikonform. Eine einzelne Form kann typischerweise nur 20 bis 50 Kopien produzieren, bevor sie durch thermische Belastung und chemische Einflüsse zu verschleißen beginnt, was die Genauigkeit und Oberflächengüte nachfolgender Teile beeinträchtigt.

Höhere Stückkosten als bei der Massenproduktion

Obwohl die Werkzeuge kostengünstig sind, ist der Prozess arbeitsintensiv und die Harze sind teurer als Standardkunststoffe. Bei sehr großen Stückzahlen (über 1.000 Einheiten) rechtfertigen die niedrigeren Stückkosten des Spritzgusses leicht die hohen anfänglichen Werkzeugkosten.

Materialeigenschaften im Vergleich zu echten Thermoplasten

Vakuumgießen verwendet duroplastische Polyurethanharze, die die Eigenschaften gängiger Produktions-Thermoplaste wie ABS, Nylon oder Polycarbonat simulieren. Obwohl diese Simulationen für funktionale Prototypen ausgezeichnet sind, weisen sie nicht exakt dieselben mechanischen, thermischen oder chemischen Beständigkeitseigenschaften auf wie ihre spritzgegossenen Gegenstücke.

Toleranzen der Maßgenauigkeit

Der Prozess ist sehr genau, aber nicht perfekt. Es wird eine typische Schrumpfrate von etwa 0,15 % erwartet, wenn das Harz aushärtet. Obwohl dies für die meisten Anwendungen akzeptabel ist, benötigen Projekte, die extreme Präzision erfordern, möglicherweise dennoch eine CNC-Bearbeitung.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Zielen, dem Volumen und den Materialanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion oder Funktionstests liegt (10–50 Einheiten): Vakuumgießen ist die ideale Wahl, da es Teile in Produktionsqualität zur Validierung liefert, ohne die Kosten für Stahlwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochwertiger Marketingmuster oder Modelle für Benutzertests liegt: Vakuumgießen eignet sich hervorragend zur Herstellung von Teilen mit überlegener ästhetischer Oberfläche und einer Vielzahl von Materialeigenschaften (starr, flexibel, transparent).

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt (über 1.000 Einheiten): Spritzguss ist der definitive Weg, um bei hohen Stückzahlen die niedrigstmöglichen Stückkosten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einem einzelnen Einzelstück-Konzeptmodell liegt: Der direkte 3D-Druck (SLA oder FDM) ist für ein einzelnes Teil fast immer schneller und kostengünstiger.

Indem Sie verstehen, wo das Vakuumgießen seine Stärken hat, können Sie zuversichtlich den richtigen Fertigungsprozess auswählen, um Ihr Projekt vom Konzept zur Realität zu bringen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Hauptanwendung | Kleinserienproduktion, funktionale Prototypen, Marketingmuster |

| Typisches Volumen | 20 - 50 Teile pro Form |

| Hauptvorteil | Hochwertige Oberflächengüte und Detailwiedergabe ohne teure Hartwerkzeuge |

| Haupteinschränkung | Lebensdauer der Form; nicht kosteneffizient für hohe Stückzahlen (über 1.000 Einheiten) |

| Genauigkeit | Hoch, mit typischer Schrumpfung von ca. 0,15 % |

Müssen Sie hochdetaillierte Prototypen oder eine Kleinserienproduktion erstellen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und des Fachwissens, die für Präzisionsprozesse wie das Vakuumgießen erforderlich sind. Ob Sie ein neues Produktdesign testen oder eine begrenzte Charge von Teilen produzieren, unsere Lösungen helfen Ihnen, professionelle Ergebnisse ohne die hohen Kosten von Massenproduktionswerkzeugen zu erzielen.

Lassen Sie KINTEK Ihre Innovation unterstützen:

- Fachkundige Beratung: Erhalten Sie Ratschläge zu den besten Materialien und Methoden für Ihr spezifisches Projekt.

- Zuverlässige Ausrüstung: Greifen Sie auf die Werkzeuge zu, die für konsistente, qualitativ hochwertige Ergebnisse erforderlich sind.

- Effizienter Arbeitsablauf: Optimieren Sie Ihren Prototyping- und Kleinserienproduktionsprozess.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre Designs mit Präzision und Effizienz zum Leben zu erwecken.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Kleine Spritzgießmaschine für Laboranwendungen

- Automatische Vakuum-Heißpresse mit Touchscreen

- Doppelplatten-Heizpresse für Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die höchste Temperatur eines Industrieofens? Induktionsöfen für extreme Hitze >1800°C

- Wie steuern Sie die Induktionserwärmung? Beherrschen Sie Leistung, Frequenz und Spulendesign

- Wie wird der Tiegel eines Induktionsofens ausgekleidet? Beherrschen Sie die entscheidenden Schritte für einen sicheren, langlebigen Tiegel

- Können Sie Aluminium in einem Induktionsofen schmelzen? Ja, und hier erfahren Sie, wie Sie dies effizient tun können.

- Was ist Sintern im Induktionsofen? Den thermischen Prozess für langlebige Materialien meistern

- Was sind die Vorteile des Induktionsgießens? Überlegene Geschwindigkeit, Kontrolle und Reinheit für Hochleistungsmetalle

- Wie funktioniert ein Schmelzofen? Ein tiefer Einblick in die Induktions- und Lichtbogenofen-Technologie

- Welcher Schrott wird in einem Induktionsofen verwendet? Die Wahl des richtigen Metalls für effizientes Schmelzen