Im Kern ist die Vakuumhärtung ein hochpräzises Wärmebehandlungsverfahren, das zur Erhöhung der Härte und Festigkeit von Stahlkomponenten eingesetzt wird. Dabei wird das Material in einer kontrollierten, sauerstofffreien VakUum-Umgebung auf eine kritische Temperatur erhitzt und anschließend schnell abgekühlt. Der Hauptzweck des Vakuums besteht darin, die Oberfläche der Komponente zu schützen und Reaktionen wie Oxidation und Entkohlung zu verhindern, die in herkömmlichen atmosphärischen Öfen auftreten.

Die entscheidende Erkenntnis ist, dass es bei der Vakuumhärtung nicht nur darum geht, Metall härter zu machen, sondern diese Härte mit außergewöhnlicher Präzision und Oberflächenintegrität zu erreichen. Durch den Ausschluss von atmosphärischen Gasen verhindert der Prozess Oberflächenfehler und Verformungen, was ihn zur überlegenen Wahl für Hochleistungskomponenten macht, bei denen ein makelloses, gebrauchsfertiges Finish entscheidend ist.

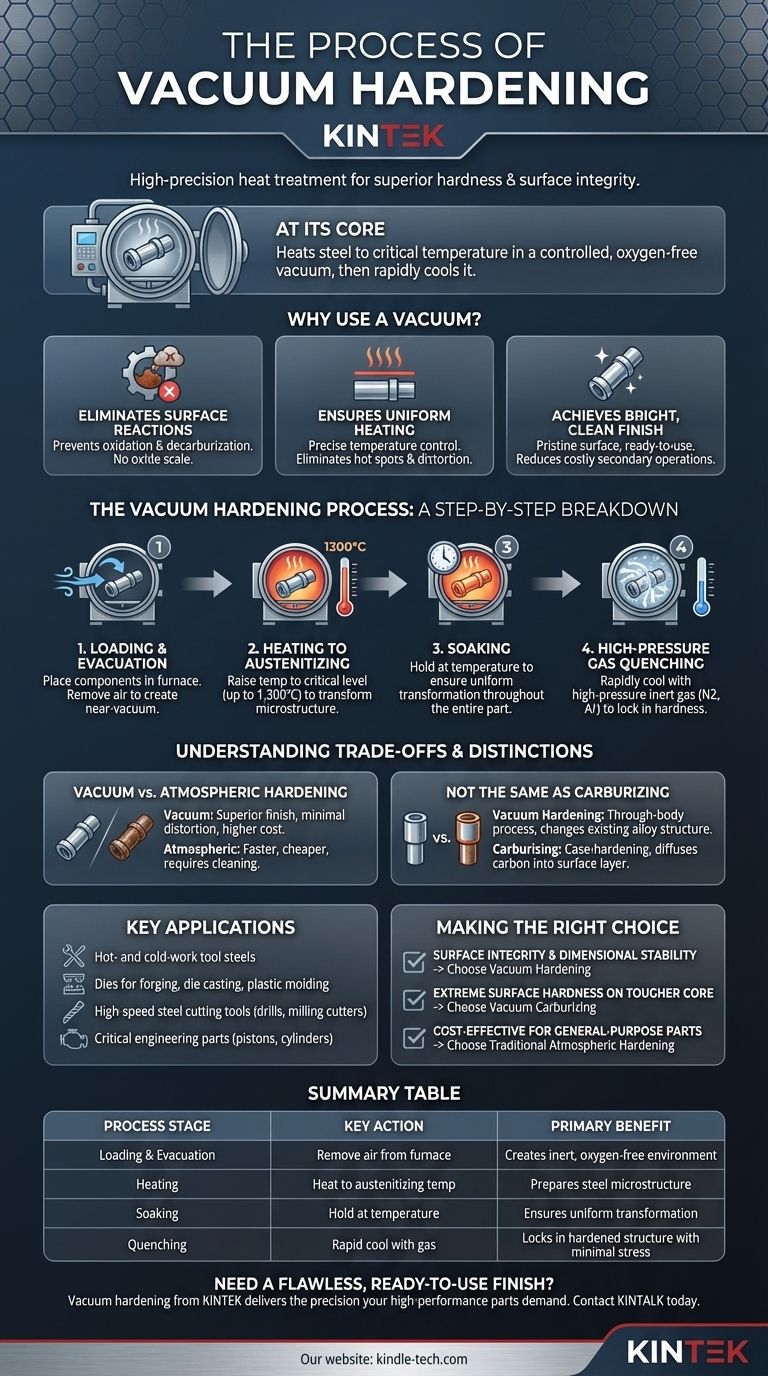

Das Prinzip: Warum ein Vakuum verwenden?

Die Verwendung eines Vakuums ist das bestimmende Merkmal dieses Prozesses und bietet erhebliche Vorteile gegenüber herkömmlichen Wärmebehandlungen, die unter atmosphärischen Bedingungen stattfinden.

Beseitigung von Oberflächenreaktionen

In einem herkömmlichen Ofen reagiert der vorhandene Sauerstoff in der Luft mit der heißen Stahloberfläche. Dies erzeugt eine unerwünschte Schicht aus Zunder und kann Kohlenstoff aus der oberflächennahen Schicht verziehen (Entkohlung), was die endgültige Komponente schwächt.

Ein Vakuumofen entfernt praktisch die gesamte Luft und schafft eine inerte Umgebung, die diese schädlichen Reaktionen verhindert.

Gewährleistung einer gleichmäßigen Erwärmung

Die kontrollierte Umgebung eines Vakuumofens ermöglicht eine extrem präzise und gleichmäßige Temperaturkontrolle. Dies eliminiert Hot Spots und stellt sicher, dass die gesamte Komponente, einschließlich komplexer Geometrien, mit konstanter Geschwindigkeit erhitzt und abgekühlt wird, wodurch innere Spannungen und Verformungen minimiert werden.

Erreichen eines glänzenden, sauberen Finishs

Da keine Oxidation auftritt, kommen die Teile aus einem Vakuumofen mit einer glänzenden, sauberen und metallischen Oberfläche heraus. Dies macht oft kostspielige und zeitaufwändige Sekundärbearbeitungen wie Sandstrahlen, Schleifen oder Zerspanen zur Entfernung von Zunder überflüssig.

Der Vakuumhärteprozess: Eine schrittweise Aufschlüsselung

Obwohl die spezifischen Parameter je nach Stahllegierung variieren, folgt der grundlegende Prozess vier unterschiedlichen Stufen.

Schritt 1: Beschickung und Evakuierung

Die Komponenten werden vorsichtig in die versiegelte Vakuumofenkammer eingebracht. Ein leistungsstarkes Pumpsystem entfernt dann die Luft und andere Gase und erzeugt eine nahezu Vakuumumgebung bei einem bestimmten Teildruck.

Schritt 2: Erhitzen auf Austenitisierungstemperatur

Die Ofentemperatur wird präzise auf die spezifische Austenitisierungstemperatur des Materials erhöht, die bis zu 1.300 °C betragen kann. Dies ist die kritische Temperatur, bei der sich die Kristallstruktur des Stahls umwandelt und ihn für die Härtung vorbereitet. Moderne Computersteuerungen gewährleisten während dieser Phase eine hohe Genauigkeit und Wiederholbarkeit.

Schritt 3: Haltezeit (Soaking)

Die Komponente wird für einen vorbestimmten Zeitraum auf der Austenitisierungstemperatur gehalten. Diese „Haltephase“ stellt sicher, dass die strukturelle Umwandlung im gesamten Massenkörper des Teils vollständig und gleichmäßig erfolgt.

Schritt 4: Hochdruck-Gasabschreckung

Nach Abschluss der Haltezeit wird die Härtung durch schnelle Abkühlung, bekannt als Abschreckung, erreicht. In einem Vakuumofen geschieht dies typischerweise durch Fluten der Kammer mit einem hochreinen, inerten Gas wie Stickstoff oder Argon. Das Gas zirkuliert schnell und entzieht der Komponente schnell und kontrolliert Wärme, um die gewünschte Härte zu erreichen.

Verständnis der Kompromisse und Unterschiede

Obwohl es äußerst wirksam ist, ist die Vakuumhärtung keine universelle Lösung. Das Verständnis seines Kontextes ist der Schlüssel zu seiner korrekten Anwendung.

Vakuumhärten vs. Atmosphärisches Härten

Der Hauptkompromiss liegt zwischen Oberflächenqualität und Kosten. Das atmosphärische Härten ist oft schneller und kostengünstiger, erfordert jedoch eine Nachbehandlung. Das Vakuumhärten liefert direkt aus dem Ofen ein überlegenes Finish und minimale Verformungen, was seinen Einsatz für hochwertige Teile rechtfertigt.

Wichtiger Unterschied: Nicht dasselbe wie Carburieren

Vakuumhärten darf nicht mit Vakuumaufkohlen verwechselt werden. Härten ist ein Prozess, der den gesamten Körper betrifft und die Struktur der vorhandenen Legierung verändert. Das Aufkohlen ist ein Einsatzhärteverfahren, bei dem ein kohlenstoffreiches Gas (wie Propan) eingeleitet wird, um Kohlenstoff in die Oberfläche des Teils diffundieren zu lassen und so eine harte äußere Schicht über einem weicheren Kern zu erzeugen.

Schlüsselanwendungen

Die Vorteile dieses Prozesses machen ihn ideal für Komponenten, bei denen Präzision und Materialintegrität von größter Bedeutung sind. Zu den gängigen Anwendungen gehören:

- Warm- und Kaltarbeitswerkzeugstähle

- Formen für Schmieden, Druckguss und Kunststoffspritzguss

- Schnellarbeitsstahl-Schneidwerkzeuge wie Bohrer und Fräser

- Kritische Konstruktionsteile wie Kolben, Zylinder und Industrieskalpelle

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig von den Anforderungen der Komponente an Leistung, Finish und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Dimensionsstabilität liegt: Das Vakuumhärten ist die ideale Wahl für Teile, die keine Oxidation, Entkohlung oder Verformung vertragen.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenhärte bei einem zäheren Kern liegt: Sie sollten ein Einsatzhärteverfahren wie das Vakuumaufkohlen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Härten für allgemeine Teile liegt: Das traditionelle atmosphärische Härten kann ausreichend sein, vorausgesetzt, Sie berücksichtigen die erforderliche Nachbehandlung und Endbearbeitung.

Letztendlich ist die Entscheidung für das Vakuumhärten eine Entscheidung, die Präzision, Materialreinheit und ein makelloses Endprodukt direkt aus dem Ofen priorisiert.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| Beschickung & Evakuierung | Luft aus der Ofenkammer entfernen | Schafft eine inerte, sauerstofffreie Umgebung |

| Erhitzen | Erhitzen auf Austenitisierungstemperatur (bis zu 1300 °C) | Bereitet die Stahlmikrostruktur auf die Umwandlung vor |

| Haltezeit | Für eine festgelegte Zeit auf Temperatur halten | Gewährleistet eine gleichmäßige Umwandlung im gesamten Teil |

| Abschrecken | Schnelle Abkühlung mit hochreinem Inertgas (N2, Ar) | Fixiert die gehärtete Struktur mit minimaler Spannung |

Benötigen Sie ein makelloses, gebrauchsfertiges Finish für Ihre kritischen Komponenten?

Die Vakuumhärtung von KINTEK liefert die Präzision und Oberflächenintegrität, die Ihre Hochleistungsteile erfordern. Unsere Expertise in Labor- und industriellen Wärmebehandlungsanlagen stellt sicher, dass Ihre Werkzeugstähle, Formen und Schneidwerkzeuge eine überlegene Härte ohne Oxidation, Entkohlung oder Verzug erreichen.

Kontaktieren Sie KINTALK noch heute, um zu besprechen, wie unsere Vakuumhärtungslösungen Ihre Produktqualität und Effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Ausglühtemperatur von Molybdän? Optimieren Sie Ihre Wärmebehandlung für reines Mo & Legierungen

- Was ist Ultra-Schnell-Pyrolyse? Hochwertige Chemikalien aus Biomasse in Millisekunden freisetzen

- Welche Sicherheitsvorkehrungen sind beim Hartlöten zu treffen? Wesentliche Schritte zum Schutz von Ihnen und Ihrem Arbeitsbereich

- Welches Material wird für den Schmelzofen verwendet? Es ist ein System spezialisierter Komponenten

- Welche Schäden verursacht Aufkohlung? Verhindern Sie katastrophales Metallversagen in Ihrer Ausrüstung

- Was ist die Atmosphäre eines Hartlöt-Ofens? Steuergase für perfekte Metallverbindungen

- Was ist der Mechanismus der Flash-Vakuum-Pyrolyse? Entschlüsselung unimolekularer Reaktionen für reaktive Intermediate

- Warum ist ein Laborvakuumofen für die LIPS-Vorbereitung notwendig? Aktivierung von ZIF-8-Poren & Schmiermittelinfusion freischalten