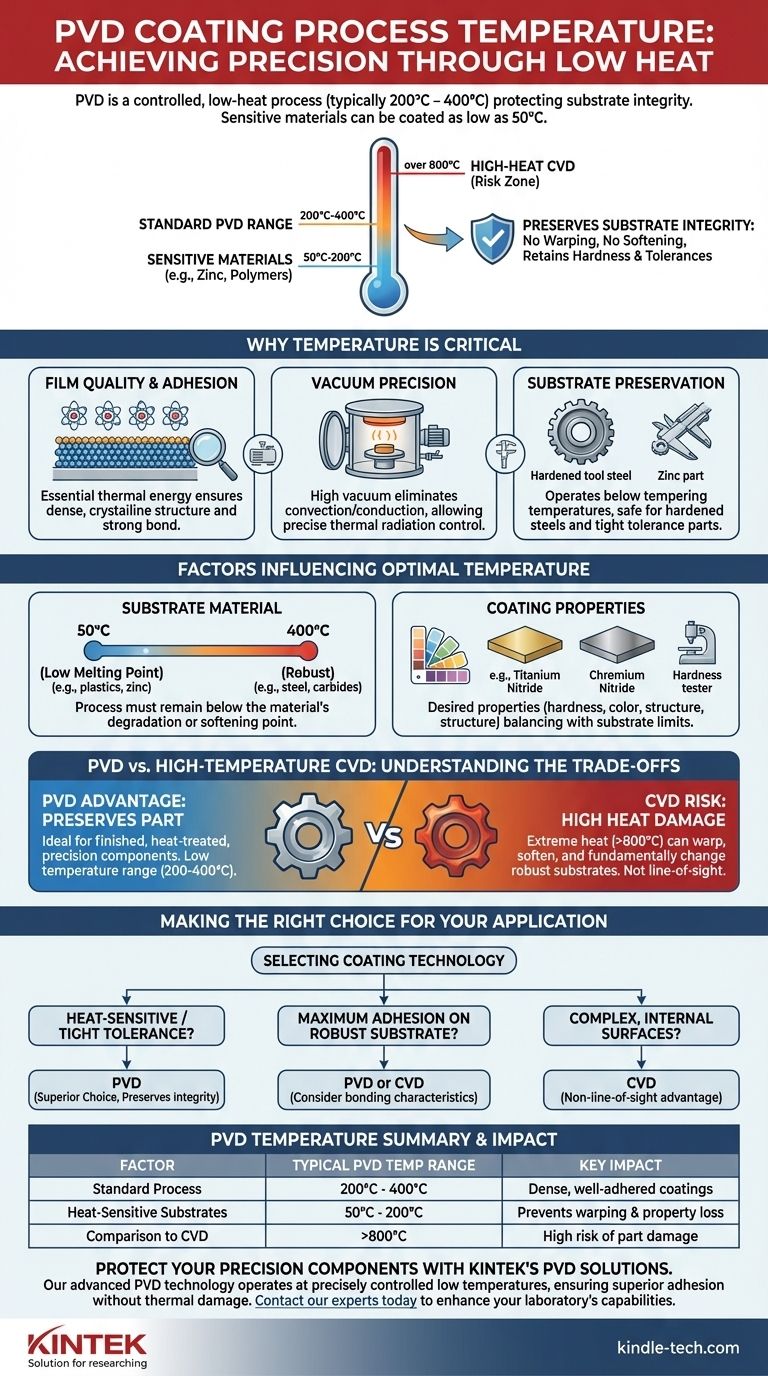

Die Prozesstemperatur für die Physikalische Gasphasenabscheidung (PVD)-Beschichtung ist kein Einzelwert, sondern ein kontrollierter Bereich, typischerweise zwischen 200 °C und 400 °C. Für empfindlichere Materialien wie Zink oder bestimmte Polymere kann die Temperatur jedoch auf bis zu 50 °C gehalten werden. Diese relativ niedrige Betriebstemperatur ist ein entscheidendes Merkmal von PVD und ein Hauptgrund für ihre Wahl gegenüber anderen Beschichtungsverfahren.

Der Hauptvorteil von PVD liegt nicht nur in der erzeugten Beschichtung, sondern auch in dem von ihr verwendeten Niedrigtemperaturverfahren. Dies verhindert, dass das Substrat sich verzieht, weich wird oder seine kritischen wärmebehandelten Eigenschaften verliert, was es ideal für Präzisionskomponenten und wärmeempfindliche Materialien macht.

Warum Temperatur ein kritischer Kontrollparameter ist

Die Temperatur ist eine der wichtigsten Variablen im PVD-Prozess. Sie beeinflusst direkt die Qualität, Haftung und die endgültigen Eigenschaften des abgeschiedenen Dünnfilms.

Die Rolle der Temperatur bei der Filmqualität

Obwohl PVD ein "Niedertemperatur"-Verfahren ist, ist eine bestimmte Menge an thermischer Energie unerlässlich. Diese Energie ermöglicht es den abgeschiedenen Atomen, sich zu einer dichten, gleichmäßigen und gut haftenden kristallinen Struktur auf der Oberfläche des Bauteils anzuordnen.

Eine unsachgemäße Temperaturkontrolle kann zu einem porösen, schlecht haftenden oder stark innerlich verspannten Film führen, was einen vorzeitigen Ausfall zur Folge hat.

Ein vakuumbasierter Prozess

PVD wird in einer Hochvakuumkammer durchgeführt. In dieser Umgebung wird der Wärmetransfer durch Konvektion und Konduktion eliminiert, sodass nur noch Wärmestrahlung übrig bleibt.

Dies ermöglicht den Verfahrenstechnikern eine extrem präzise Kontrolle über die Temperatur des Teils und stellt sicher, dass Wärme gezielt und gleichmäßig zugeführt wird, anstatt als unkontrolliertes Nebenprodukt der Umgebung.

Erhaltung der Substratintegrität

Die Fähigkeit, unterhalb der Anlass- oder Glühtemperatur der meisten Materialien zu arbeiten, ist der bedeutendste thermische Vorteil von PVD.

Das bedeutet, dass Komponenten aus gehärteten Werkzeugstählen beispielsweise beschichtet werden können, ohne ihre Härte zu verlieren. Ebenso verziehen oder verformen sich Teile mit sehr engen Maßtoleranzen während des Beschichtungszyklus nicht.

Faktoren, die die PVD-Prozesstemperatur beeinflussen

Die optimale Temperatur für einen PVD-Durchlauf wird durch eine Kombination aus dem Substratmaterial und dem gewünschten Ergebnis der Beschichtung selbst bestimmt.

Substratmaterial

Dies ist der dominierende Faktor. Der Prozess muss deutlich unter der Temperatur bleiben, bei der das Substratmaterial beginnt, sich zu zersetzen, zu erweichen oder seine Eigenschaften zu ändern.

Materialien mit niedrigen Schmelzpunkten, wie Zinklegierungen oder Kunststoffe, erfordern Prozesstemperaturen am unteren Ende des PVD-Spektrums (50 °C - 200 °C). Im Gegensatz dazu können robuste Materialien wie Stahl oder Hartmetalle das obere Ende des Bereichs problemlos tolerieren.

Beschichtungsmaterial und Eigenschaften

Verschiedene Beschichtungsmaterialien (z. B. Titannitrid, Chromnitrid) und ihre gewünschten Endmerkmale – wie Härte, Farbe oder Struktur – haben optimale Abscheidungstemperaturen. Der Ingenieur muss die ideale Temperatur für die Beschichtung mit den thermischen Grenzen des Substrats in Einklang bringen.

Die Kompromisse verstehen: PVD vs. Hochtemperatur-CVD

Die Wahl zwischen PVD und einer Hochtemperaturalternative wie der chemischen Gasphasenabscheidung (CVD) hängt oft von der Rolle der Temperatur ab.

Der PVD-Vorteil: Erhaltung des Teils

Der niedrige Temperaturbereich von PVD macht es zur Standardwahl für fertige Präzisionskomponenten. Es ist ideal zum Beschichten von Teilen, die bereits wärmebehandelt wurden oder keine Maßänderungen tolerieren, wie z. B. Schneidwerkzeuge, Spritzgusskomponenten und optische Teile.

Der CVD-Kontext: Wenn hohe Hitze akzeptabel ist

CVD-Prozesse arbeiten bei viel höheren Temperaturen, oft über 800 °C. Diese extreme Hitze erleichtert eine chemische Reaktion, die außergewöhnlich harte und zähe Beschichtungen erzeugen kann.

Dieser Prozess ist jedoch nur für Materialien geeignet, die solche Temperaturen ohne Erweichen oder Verformen aushalten können. Es ist auch kein Line-of-Sight-Prozess, was ihm einen Vorteil beim Beschichten komplexer innerer Geometrien verschafft, die PVD nicht erreichen kann.

Das Hauptrisiko: Verzug und Materialschäden

Der entscheidende Kompromiss ist die Bauteilintegrität. Die Wahl eines Prozesses, der für Ihr Substrat zu heiß ist, wird das Teil unwiederbringlich beschädigen, wodurch es an Härte verliert, sich außerhalb der Toleranz verzieht oder seine mechanischen Eigenschaften grundlegend verändert. PVD mindert dieses Risiko fast vollständig.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie erfordert die Anpassung der Prozessparameter an das Material und die Funktion Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder Teile mit engen Toleranzen liegt: PVD ist die überlegene Wahl, da seine niedrige Prozesstemperatur die Integrität und Abmessungen der Komponente bewahrt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Beschichtungshaftung auf einem robusten Substrat liegt, das extremer Hitze standhält: Sowohl PVD als auch CVD sind praktikabel, aber die Hochtemperatur-Chemiereaktion von CVD kann andere Bindungseigenschaften bieten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht sichtbarer Innenflächen liegt: Ein nicht sichtbarer Prozess wie die chemische Gasphasenabscheidung (CVD) ist wahrscheinlich besser geeignet als PVD.

Letztendlich befähigt Sie das Verständnis der Rolle der Temperatur, einen Beschichtungsprozess zu wählen, der nicht nur die Oberfläche, sondern die grundlegende Integrität Ihrer gesamten Komponente schützt.

Zusammenfassungstabelle:

| Faktor | Typischer PVD-Temperaturbereich | Wesentliche Auswirkung |

|---|---|---|

| Standardprozess | 200°C - 400°C | Dichte, gut haftende Beschichtungen |

| Wärmeempfindliche Substrate | 50°C - 200°C | Verhindert Verzug & Eigenschaftsverlust |

| Vergleich zu CVD | >800°C | Hohes Risiko von Teileschäden |

Schützen Sie Ihre Präzisionskomponenten mit den PVD-Beschichtungslösungen von KINTEK.

Unsere fortschrittliche PVD-Technologie arbeitet bei präzise kontrollierten niedrigen Temperaturen, um sicherzustellen, dass Ihre Teile ihre Härte, Maßgenauigkeit und kritischen Eigenschaften behalten. Ob Sie mit gehärteten Werkzeugstählen, Zinklegierungen oder Polymeren arbeiten, die Laborgeräte und Verbrauchsmaterialien von KINTEK sind darauf ausgelegt, eine überlegene Beschichtungshaftung ohne thermische Schäden zu liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Prozesse die Fähigkeiten Ihres Labors verbessern und Ihre wertvollsten Komponenten schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung