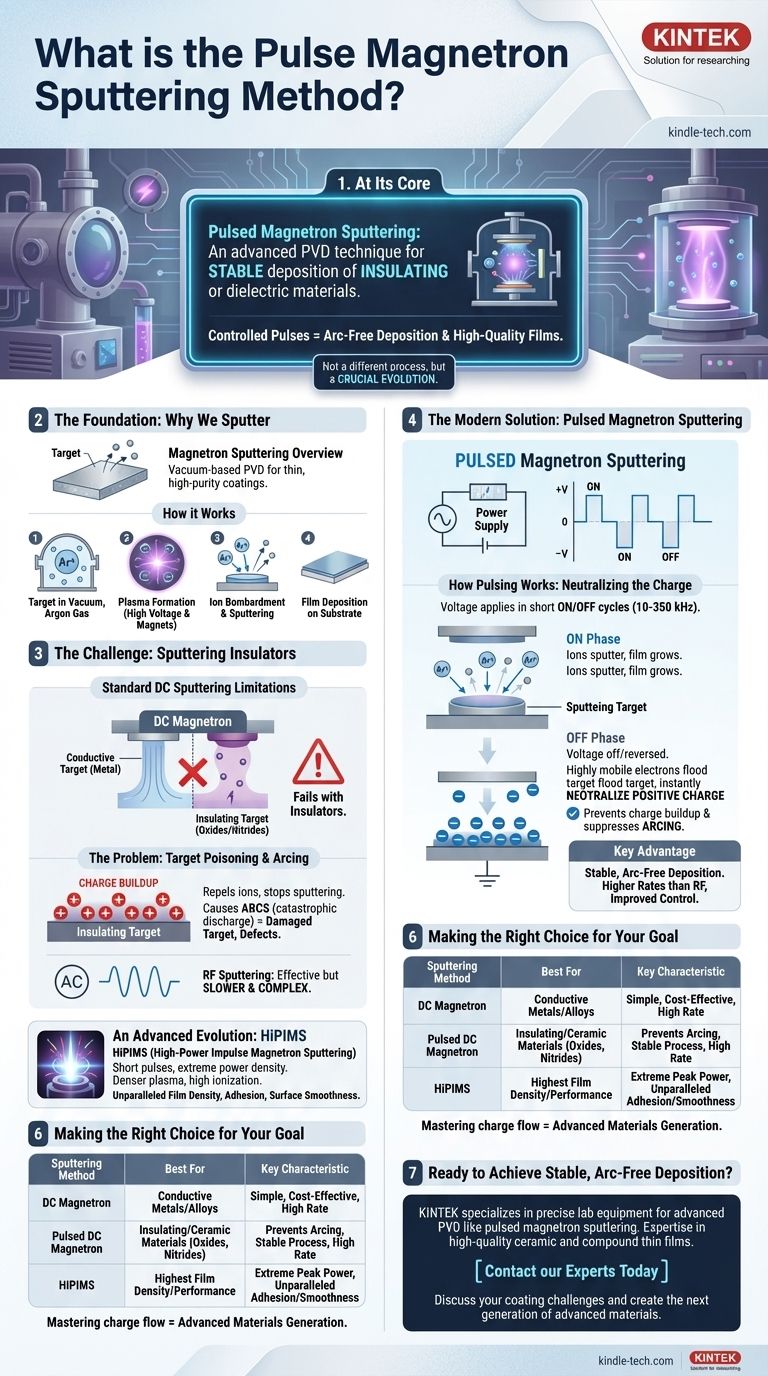

Im Kern ist das gepulste Magnetron-Sputtern eine fortschrittliche physikalische Gasphasenabscheidungstechnik (PVD), die ein kritisches Problem des Standard-Gleichstrom-Sputterns löst: die instabile Abscheidung von isolierenden oder dielektrischen Materialien. Es funktioniert, indem die Leistung in kurzen, kontrollierten Impulsen an das Sputter-Target angelegt wird, anstatt als kontinuierlicher Strom. Dieser Pulsmechanismus verhindert die zerstörerischen elektrischen Lichtbögen, die sich sonst auf einem isolierenden Target bilden würden, und ermöglicht die Herstellung hochwertiger Keramik- und Verbunddünnschichten mit ausgezeichneter Stabilität und Kontrolle.

Gepulstes Sputtern ist kein grundlegend anderer Prozess, sondern eine entscheidende Weiterentwicklung. Es kombiniert die hohen Abscheidungsraten des Gleichstrom-Sputterns mit der Materialvielfalt des HF-Sputterns und bietet eine überlegene, moderne Lösung für die Abscheidung hochleistungsfähiger isolierender Dünnschichten.

Die Grundlage: Warum wir Sputtern

Magnetron-Sputtern ist ein vakuumbasierter Prozess, der verwendet wird, um außergewöhnlich dünne, hochreine Beschichtungen auf einem Substrat abzuscheiden. Es wird für seine Fähigkeit geschätzt, Filme mit überlegener Haftung und Gleichmäßigkeit im Vergleich zu anderen Methoden wie der thermischen Verdampfung zu erzeugen.

Wie Magnetron-Sputtern funktioniert

Der Prozess beginnt mit einer festen Platte des Beschichtungsmaterials, bekannt als Target. Dieses Target wird in eine Vakuumkammer gelegt, die dann mit einem Edelgas, typischerweise Argon, gefüllt wird.

Eine hohe Spannung wird an das Target angelegt, wodurch das Gas ionisiert wird und ein Plasma bildet. Ein starkes Magnetfeld hinter dem Target fängt Elektronen nahe seiner Oberfläche ein, was die Effizienz des Ionisierungsprozesses dramatisch erhöht.

Positiv geladene Argon-Ionen werden durch das elektrische Feld beschleunigt und kollidieren mit dem negativ geladenen Target. Diese hochenergetischen Kollisionen schlagen Atome aus dem Targetmaterial heraus oder "sputtern" sie. Diese gesputterten Atome bewegen sich dann durch das Vakuum und lagern sich auf einem Substrat ab, wodurch Schicht für Schicht ein dünner Film aufgebaut wird.

Die Kraft gesputterter Filme

Atome, die von einem gesputterten Target ausgestoßen werden, haben eine deutlich höhere kinetische Energie als die aus einer verdampften Quelle. Diese hohe Energie führt zu Filmen, die dichter sind und eine viel bessere Haftung am Substrat aufweisen.

Darüber hinaus kann das Sputtern praktisch jedes Material abscheiden, einschließlich Legierungen, Verbindungen und Elemente mit extrem hohen Schmelzpunkten, alles ohne das Ausgangsmaterial schmelzen zu müssen.

Die Herausforderung: Sputtern von Isoliermaterialien

Während das Standard-Gleichstrom-Sputtern (DC) für leitfähige Metall-Targets hochwirksam ist, versagt es beim Versuch, elektrisch isolierende Materialien wie Oxide oder Nitride abzuscheiden.

Das Problem mit Gleichstrom: Targetvergiftung und Lichtbogenbildung

Beim Gleichstrom-Sputtern wird das Target auf einer konstanten negativen Spannung gehalten, um die positiven Argon-Ionen anzuziehen. Wenn das Target ein Isolator ist, sammeln sich diese positiven Ionen auf seiner Oberfläche an, da die Ladung nirgendwohin abfließen kann.

Diese Ansammlung positiver Ladung, manchmal als "Targetvergiftung" bezeichnet, stößt schließlich ankommende Argon-Ionen ab, was den Sputterprozess verlangsamt oder stoppt. Schlimmer noch, es kann zu einer plötzlichen, katastrophalen Energieentladung führen, bekannt als Lichtbogen, der das Target beschädigen und Trümmer in den wachsenden Film schleudern kann, wodurch Defekte entstehen.

Die traditionelle Lösung: HF-Sputtern

Die klassische Lösung für dieses Problem war die Verwendung einer Hochfrequenz- (HF) Stromversorgung anstelle einer Gleichstromversorgung. Die schnell wechselnde Wechselspannung zieht abwechselnd Ionen an (zum Sputtern) und dann Elektronen (um den Ladungsaufbau zu neutralisieren).

Obwohl effektiv, hat das HF-Sputtern erhebliche Nachteile. Es hat im Allgemeinen eine viel geringere Abscheidungsrate als das Gleichstrom-Sputtern und erfordert komplexe, teure Stromversorgungen mit Impedanzanpassungsnetzwerken, was den Prozess weniger effizient und schwieriger zu steuern macht.

Die moderne Lösung: Gepulstes Magnetron-Sputtern

Das gepulste Sputtern wurde entwickelt, um die Einschränkungen sowohl der Gleichstrom- als auch der HF-Methoden zu überwinden und eine robuste und effiziente Methode zur Abscheidung isolierender Filme zu bieten.

Wie Pulsieren funktioniert: Neutralisierung der Ladung

Anstelle einer kontinuierlichen Gleichspannung legt eine gepulste Stromversorgung die Spannung in einer Reihe kurzer Ein-/Aus-Zyklen mit einer mittleren Frequenz (typischerweise 10-350 kHz) an.

Während der längeren "Ein"-Phase sputtert das Target genau wie bei einem Gleichstromprozess. Während der sehr kurzen "Aus"-Phase wird die Spannung entweder abgeschaltet oder umgekehrt, um leicht positiv zu sein. Dies zieht eine Flut hochmobiler Elektronen aus dem Plasma an, die die auf der Oberfläche des Targets angesammelte positive Ladung sofort neutralisieren.

Der Hauptvorteil: Stabile, lichtbogenfreie Abscheidung

Dieser einfache Ein-/Aus-Zyklus verhindert effektiv den Ladungsaufbau und unterdrückt die Lichtbogenbildung, bevor sie beginnen kann. Dies führt zu einem extrem stabilen, wiederholbaren Prozess, der in der Lage ist, hochwertige, defektfreie Isolierfilme zu erzeugen.

Die Abscheidungsraten sind typischerweise viel höher als beim HF-Sputtern, und die Prozesskontrolle ist erheblich verbessert.

Eine fortgeschrittene Entwicklung: HiPIMS

Eine spezialisierte Form dieser Technik ist das Hochleistungs-Impuls-Magnetron-Sputtern (HiPIMS). HiPIMS verwendet sehr kurze Impulse mit extrem hohen Spitzenleistungsdichten. Dies erzeugt ein viel dichteres Plasma mit einem hohen Ionisierungsgrad, was zu gesputterten Filmen mit unvergleichlicher Dichte, Haftung und Oberflächenglätte führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Pulsierens ermöglicht es Ihnen, die ideale Sputtertechnologie für Ihre spezifische Anwendung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf einfachen leitfähigen Filmen liegt: Standard-Gleichstrom-Magnetron-Sputtern ist die einfachste und kostengünstigste Methode zur Abscheidung reiner Metalle und leitfähiger Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder keramischen Materialien liegt: Gepulstes Gleichstrom-Magnetron-Sputtern ist der moderne Industriestandard und bietet eine schnelle, stabile Abscheidung von Materialien wie Oxiden, Nitriden und anderen Dielektrika.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und Leistung liegt: HiPIMS ist die überlegene, wenn auch komplexere Technologie zur Herstellung fortschrittlicher Beschichtungen, bei denen strukturelle Perfektion von größter Bedeutung ist.

Durch die Beherrschung des Ladungsflusses an der Targetoberfläche ermöglicht das gepulste Sputtern Ingenieuren und Wissenschaftlern die Schaffung einer neuen Generation fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Sputter-Methode | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| DC Magnetron | Leitfähige Metalle/Legierungen | Einfach, kostengünstig, hohe Abscheidungsrate |

| Gepulstes DC Magnetron | Isolierende/keramische Materialien (Oxide, Nitride) | Verhindert Lichtbogenbildung, stabiler Prozess, hohe Rate |

| HiPIMS | Höchste Filmdichte/Leistung | Extreme Spitzenleistung, unvergleichliche Haftung/Glätte |

Bereit für eine stabile, lichtbogenfreie Abscheidung Ihrer fortschrittlichen Isolierfilme?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie für fortschrittliche PVD-Prozesse wie das gepulste Magnetron-Sputtern benötigen. Unser Fachwissen stellt sicher, dass Sie die richtige Lösung für die Abscheidung hochwertiger Keramik- und Verbunddünnschichten mit exzellenter Kontrolle und Stabilität erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsherausforderungen Ihres Labors unterstützen und Ihnen helfen können, die nächste Generation fortschrittlicher Materialien zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

Andere fragen auch

- Was ist ein Ultra-Gefrierschrank und wie unterscheidet er sich von einem gewöhnlichen Gefrierschrank? Molekulare Integrität bewahren

- Wie hoch ist die Ausbeute der Kunststoffpyrolyse? Gewinnen Sie 40-75% Öl aus Altkunststoff

- Was ist die Sputterbeschichtung bei einem Elektronenmikroskop? Wesentliche Vorbereitung für klare SEM-Bilder

- Warum werden industrielle Homogenisatoren oder Ultraschall-Dispergiergeräte für die Herstellung von zusammengesetzten lichtempfindlichen Harzen benötigt?

- Was sind 3 Arten von Biomasse? Ein Leitfaden zu Holz, Abfall und Biokraftstoffen für die Energiegewinnung

- Warum ist Sintern wichtig? Verwandeln Sie Pulver in Hochleistungsteile

- Schaden Biokraftstoffe der Umwelt? Die Wahrheit über ihr CO2-neutrales Versprechen

- Wie ist der Temperaturbereich für das Glühen? Beherrschen Sie die materialspezifische Wärmebehandlung