Der grundlegende Zweck der Herstellung einer Dünnschicht besteht darin, einer Materialoberfläche völlig neue Eigenschaften zu verleihen, ohne die Masseneigenschaften des Materials selbst zu verändern. Diese Technik ermöglicht es uns, spezifische Funktionalitäten – wie elektrische Leitfähigkeit, optische Reflektivität oder Korrosionsbeständigkeit – einem Standardsubstrat wie Glas, Silizium oder Metall hinzuzufügen. Ein gewöhnlicher Spiegel zum Beispiel ist lediglich eine Glasscheibe mit einer dünnen Metallschicht auf der Rückseite, um sie reflektierend zu machen.

Im Kern geht es bei der Dünnschichttechnologie um Oberflächentechnik. Sie ermöglicht es uns, ein gewöhnliches, kostengünstiges Material zu nehmen und seiner Oberfläche außergewöhnliche, hochleistungsfähige Fähigkeiten zu verleihen, die auf eine bestimmte Funktion zugeschnitten sind.

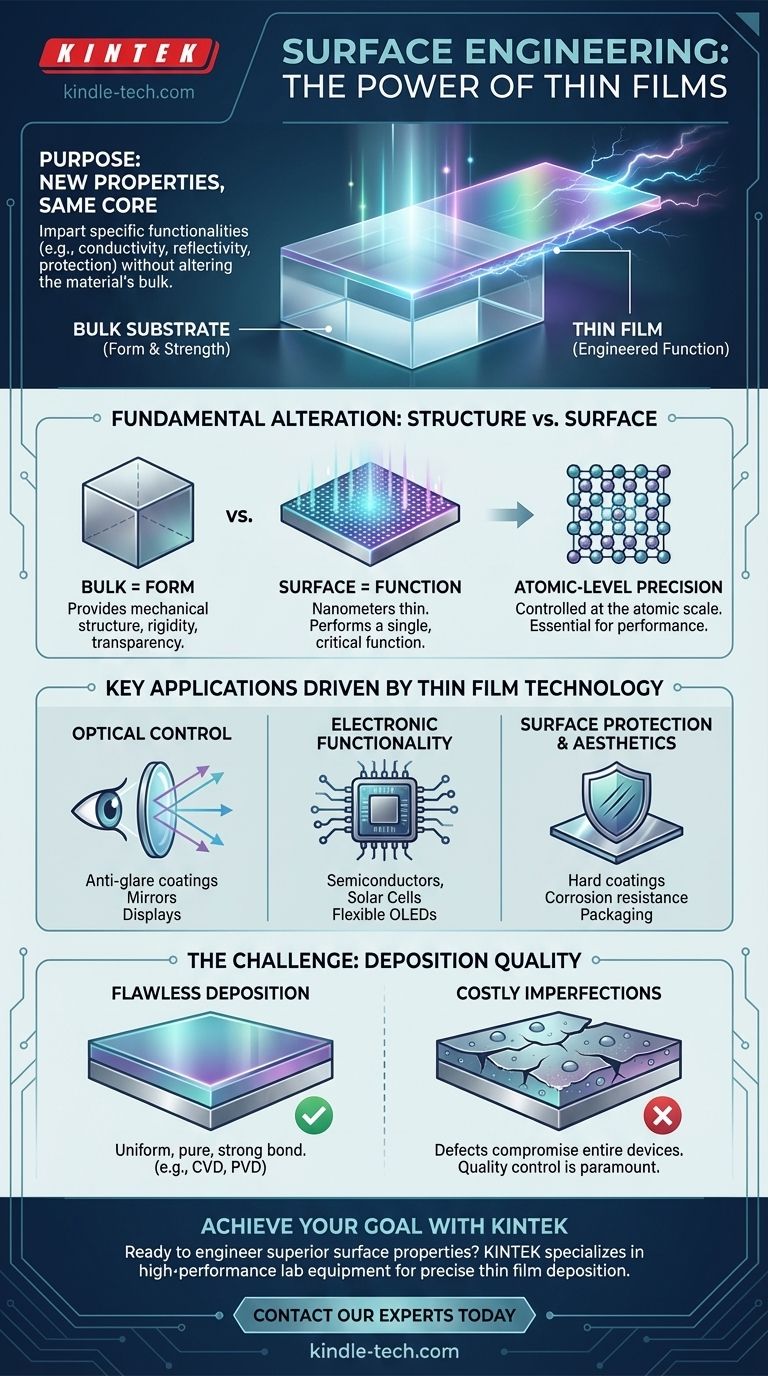

Wie Dünnschichten ein Material grundlegend verändern

Die Stärke dieser Technologie liegt in der Trennung der strukturellen Rolle eines Materials von seiner Oberflächenfunktion. Das Basismaterial liefert Form und Festigkeit, während die unglaublich dünne, darauf aufgebrachte Schicht eine hochspezialisierte und konstruierte Eigenschaft liefert.

Von Masseneigenschaften zur Oberflächenfunktionalität

Ein Substrat, wie ein Siliziumwafer oder eine Architekturglasscheibe, liefert die notwendige physikalische Struktur. Es wird aufgrund seiner mechanischen Festigkeit, Steifigkeit oder Transparenz ausgewählt.

Die Dünnschicht, oft nur Nanometer bis Mikrometer dick, wird dann auf dieses Substrat abgeschieden. Diese Schicht ist so konstruiert, dass sie eine einzige, kritische Funktion erfüllt, wie z.B. Strom leiten, Licht filtern oder Kratzern widerstehen.

Die Bedeutung atomarer Präzision

In vielen modernen Anwendungen, insbesondere in der Halbleiterindustrie, ist die Präzision dieser Schichten von größter Bedeutung. Da elektronische Komponenten wie Computerchips immer kleiner werden, wird die Qualität ihrer Dünnschichten zum Hauptfaktor, der die Leistung begrenzt.

Die Abscheidung dieser Schichten muss auf atomarer oder molekularer Ebene kontrolliert werden. Schon wenige fehlplatzierte Atome oder eine leichte Verunreinigung in der Schicht können einen Defekt erzeugen, der die Funktion des gesamten Geräts beeinträchtigt.

Schlüsselanwendungen, die durch Dünnschichttechnologie ermöglicht werden

Die Fähigkeit, Oberflächen präzise zu modifizieren, ermöglicht eine Vielzahl moderner Technologien. Wir können diese Anwendungen nach der primären Funktion gruppieren, die die Dünnschicht bietet.

Lichtmanipulation mit optischen Beschichtungen

Dünnschichten sind unerlässlich, um zu steuern, wie Licht reflektiert, durchgelassen oder absorbiert wird. Eine einzelne Schicht oder mehrere Schichten können gestapelt werden, um hochspezifische optische Eigenschaften zu erzeugen.

Anwendungen umfassen Antireflexionsbeschichtungen auf Brillengläsern, verspiegelte Oberflächen auf Lampen, Wärmedämmbeschichtungen auf Architekturglas und die transparenten leitfähigen Filme, die in Touchscreen-Displays verwendet werden.

Steuerung von Elektrizität in moderner Elektronik

Die gesamte Halbleiterindustrie basiert auf der präzisen Abscheidung von Dünnschichten. Diese Schichten erzeugen die Transistoren, Leiter und Isolatoren, die integrierte Schaltkreise bilden.

Diese Kategorie umfasst auch Dünnschicht-Photovoltaikzellen für Solarenergie, die Polymerverbindungen, die in flexiblen OLED-Bildschirmen verwendet werden, und sogar die Komponenten von Dünnschichtbatterien.

Verbesserung von Haltbarkeit und Ästhetik

Viele Dünnschichten dienen einem schützenden oder dekorativen Zweck. Sie bilden eine dauerhafte Barriere zwischen dem Kernmaterial und der Umgebung.

Beispiele sind harte, verschleißfeste Beschichtungen auf Schneidwerkzeugen, dünne Chromschichten auf Badarmaturen, um Korrosion zu verhindern und Glanz zu verleihen, sowie schützende Polymerfolien auf Lebensmittelverpackungen, um die Frische zu erhalten.

Das primäre Problem verstehen: Abscheidungsqualität

Der Wert einer Dünnschicht hängt vollständig von der Qualität ihrer Anwendung ab. Der Prozess der Abscheidung des Films ist ebenso kritisch wie das verwendete Material, da Unvollkommenheiten zu einem Totalausfall führen können.

Die kritische Rolle von Abscheidungsmethoden

Techniken wie die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) werden verwendet, um Filme mit atomarer Genauigkeit aufzubringen.

Das Ziel jeder Abscheidungsmethode ist es, einen Film zu erzeugen, der perfekt gleichmäßig, rein und fest mit dem Substrat verbunden ist. Die Herstellungsbedingungen müssen sorgfältig kontrolliert werden, um dies zu erreichen.

Warum Unvollkommenheiten so kostspielig sind

In einem komplexen Gerät wie einem Mikrochip, der Dutzende von Dünnschichtlagen enthält, kann ein einziger Defekt die gesamte Komponente ruinieren.

Ein mikroskopischer Riss, ein Bereich schlechter Haftung oder eine chemische Verunreinigung kann den elektrischen Fluss stören oder optische Eigenschaften verändern, wodurch das Endprodukt unbrauchbar wird. Dies macht die Qualitätskontrolle zur zentralen Herausforderung bei Hochleistungs-Dünnschichtanwendungen.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung der Dünnschichttechnologie erfordert ein klares Verständnis des gewünschten Ergebnisses. Der ideale Film und Abscheidungsprozess werden durch die spezifische Oberflächeneigenschaft bestimmt, die Sie entwickeln müssen.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Ihr Ziel ist die präzise Kontrolle der Filmdicke und des Brechungsindex, um Licht zu manipulieren, wie bei entspiegelten Linsen.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Funktionalität liegt: Die Reinheit und atomare Gleichmäßigkeit des Films sind von größter Bedeutung, um eine zuverlässige Leistung in Geräten wie Mikrochips zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenschutz liegt: Der Schlüssel ist die Schaffung einer dichten, nicht porösen Barriere, die fest am Substrat haftet, um Korrosion oder physischen Verschleiß zu verhindern.

Letztendlich ist die Beherrschung von Oberflächeneigenschaften durch Dünnschichten ein Eckpfeiler der modernen Materialwissenschaft und des technologischen Fortschritts.

Zusammenfassungstabelle:

| Zweck | Schlüsselfunktion | Gängige Anwendungen |

|---|---|---|

| Optische Steuerung | Manipulation der Lichtreflexion, -transmission oder -absorption | Antireflexionsbeschichtungen, Spiegel, Bildschirme |

| Elektronische Funktionalität | Ermöglichen von Leitfähigkeit, Isolation oder Halbleitereigenschaften | Mikrochips, Solarzellen, flexible OLEDs |

| Oberflächenschutz & Ästhetik | Verbesserung von Haltbarkeit, Korrosionsbeständigkeit oder Aussehen | Hartbeschichtungen auf Werkzeugen, Verchromung, Verpackungsfolien |

Bereit, überlegene Oberflächeneigenschaften für Ihre Materialien zu entwickeln?

Bei KINTEK sind wir auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung spezialisiert. Egal, ob Sie optische Beschichtungen, elektronische Komponenten oder Schutzschichten entwickeln, unsere Lösungen gewährleisten atomare Präzision und Zuverlässigkeit.

Lassen Sie uns Ihnen helfen, makellose Dünnschichten zu erzielen, die Ihren spezifischen Anwendungszielen entsprechen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Probleme bei der Graphenproduktion? Die größten Herausforderungen bei der Skalierung von Qualität und Kosten

- Was ist CVD für Dünnschichten? Ein Leitfaden für hochleistungsfähige, konforme Beschichtungen

- Wie züchtet man einen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Ist die chemische Gasphasenabscheidung schnell? Erzielen Sie hochwertige, gleichmäßige Beschichtungen im industriellen Tempo

- Was sind die Vorteile und Anwendungen der laserinduzierten chemischen Gasphasenabscheidung (LCVD)? Präzisions-Dünnschichtlösungen

- Wie wirkt sich das Aufbringen einer amorphen Kohlenstoffschicht mittels CVD auf Elektro-Fenton-Katalysatoren aus? Steigern Sie die H2O2-Selektivität noch heute

- Was ist der Prozess der Sputterabscheidung? Ein Schritt-für-Schritt-Leitfaden zur Dünnschichtbeschichtung

- Wie werden Dünnschichten hergestellt? Ein Leitfaden zu Abscheidungsmethoden für Ihre Anwendung