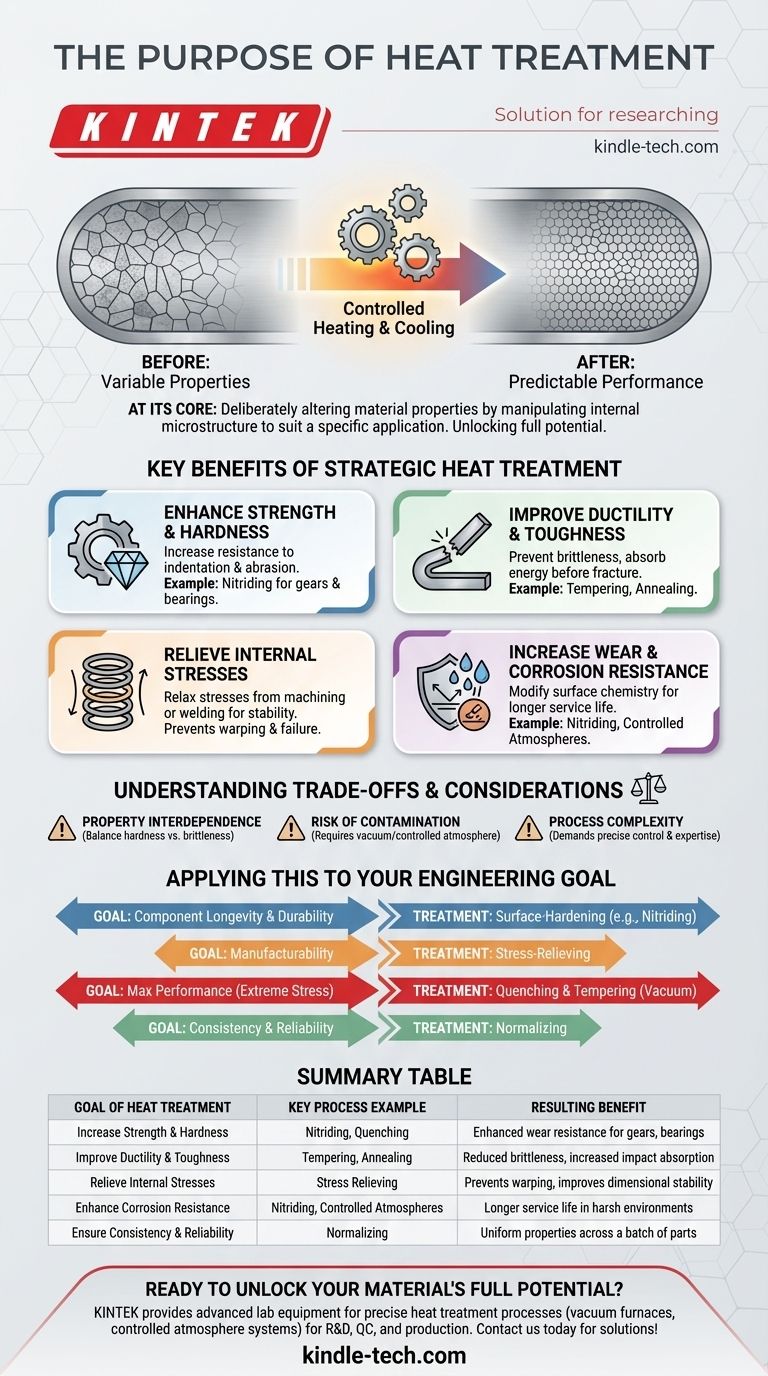

Im Kern besteht der Zweck der Wärmebehandlung darin, die physikalischen und mechanischen Eigenschaften eines Materials gezielt zu verändern, um es für eine bestimmte Anwendung geeignet zu machen. Es handelt sich um einen hochkontrollierten Prozess des Erhitzens und Abkühlens von Metallen und Legierungen, um deren innere Mikrostruktur zu manipulieren und dadurch Eigenschaften wie Festigkeit, Härte und Haltbarkeit zu verbessern oder innere Spannungen abzubauen, um die Bearbeitbarkeit zu verbessern.

Wärmebehandlung ist keine einzelne Maßnahme, sondern eine Reihe ausgeklügelter Techniken. Ihr grundlegendes Ziel ist es, das volle Potenzial eines Materials zu erschließen, seine innere Struktur so anzupassen, dass es eine vorhersehbare und überlegene Leistung erbringt, die das Ausgangsmaterial sonst nicht erreichen könnte.

Das grundlegende Ziel: Mikrostruktur manipulieren

Die Wärmebehandlung wirkt, indem sie die kristalline Struktur oder Mikrostruktur eines Materials verändert. Diese innere Veränderung bestimmt das äußere Verhalten und die Eigenschaften des Materials.

Vorhersehbare Leistung erzielen

Ein primäres Ziel ist es, ein gleichmäßiges und konsistentes Material zu schaffen. Prozesse wie das Normalisieren werden verwendet, um die innere Struktur zu homogenisieren, Inkonsistenzen zu beseitigen und sicherzustellen, dass die mechanischen Eigenschaften des Materials von einem Teil zum nächsten vorhersehbar und zuverlässig sind.

Latentes Potenzial freisetzen

Viele Legierungen, insbesondere Stahl, besitzen latente Eigenschaften, die nur durch Wärmebehandlung aktiviert werden können. Durch sorgfältige Kontrolle der Heiz- und Kühlzyklen kann ein Standardstück Stahl erheblich fester, zäher oder verschleißfester gemacht werden.

Hauptvorteile strategischer Wärmebehandlung

Die Anwendung der richtigen Wärmebehandlung ermöglicht spezifische, wünschenswerte Ergebnisse, die für die moderne Technik und Fertigung entscheidend sind.

Verbesserung von Festigkeit und Härte

Eines der häufigsten Ziele ist es, die Festigkeit eines Materials und seine Beständigkeit gegen Eindrücken und Abrieb zu erhöhen. Oberflächenbehandlungen wie das Nitrieren, bei dem Stickstoff eingebracht wird, erzeugen eine extrem harte Außenschicht, die für Zahnräder und Lager entscheidend ist.

Verbesserung von Duktilität und Zähigkeit

Während Härte wichtig ist, ist es auch die Fähigkeit, sich ohne Bruch zu verformen (Duktilität) und Energie vor dem Bruch aufzunehmen (Zähigkeit). Bestimmte Wärmebehandlungen können die Kornstruktur des Materials verfeinern, um Sprödigkeit zu verhindern.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder starke Bearbeitung führen zu erheblichen inneren Spannungen in einem Bauteil. Diese Spannungen können Verzug oder vorzeitiges Versagen verursachen. Die Wärmebehandlung wird eingesetzt, um diese Spannungen abzubauen, wodurch das Bauteil stabil und leichter zu bearbeiten wird.

Erhöhung der Verschleiß- und Korrosionsbeständigkeit

Spezifische Behandlungen können die Oberflächenchemie eines Materials grundlegend verändern. Das Nitrieren beispielsweise erhöht nicht nur die Härte, sondern verbessert auch erheblich die Korrosionsbeständigkeit des Materials und verlängert dessen Lebensdauer in rauen Umgebungen.

Verständnis der Kompromisse und Überlegungen

Die Wärmebehandlung ist ein mächtiges Werkzeug, erfordert aber Präzision und ein Verständnis ihrer inhärenten Kompromisse und Risiken.

Eigenschaftsabhängigkeit

Es gibt oft einen Kompromiss zwischen Eigenschaften. Zum Beispiel kann die Erhöhung der Härte eines Materials auf sein maximales Niveau es manchmal spröder und anfälliger für Risse bei plötzlicher Stoßbelastung machen. Die ideale Behandlung gleicht diese konkurrierenden Eigenschaften aus.

Das Risiko der Kontamination

Die Umgebung des Materials während der Behandlung ist entscheidend. Bei Hochleistungslegierungen, die in der Luft- und Raumfahrt oder im Automobilbau verwendet werden, können unkontrollierte Atmosphären Verunreinigungen einführen, die die Materialeigenschaften verschlechtern. Deshalb sind Vakuumwärmebehandlungen oder andere Verfahren mit kontrollierter Atmosphäre unerlässlich, um Oxidation zu verhindern und die Qualität zu gewährleisten.

Prozesskomplexität

Das Erreichen des gewünschten Ergebnisses erfordert eine präzise Kontrolle über Temperatur, Zeit und Abkühlgeschwindigkeiten. Diese Komplexität bedeutet, dass eine ordnungsgemäße Ausführung spezielle Ausrüstung und tiefgreifendes metallurgisches Fachwissen erfordert, um eine Beschädigung des Bauteils zu vermeiden.

Anwendung auf Ihr Ingenieurziel

Ihr spezifisches Ziel bestimmt die Art der erforderlichen Wärmebehandlung. Verwenden Sie diesen Leitfaden, um Ihren Ausgangspunkt zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit und Haltbarkeit von Bauteilen liegt: Sie sollten Oberflächenhärtungsbehandlungen wie das Nitrieren untersuchen, um die Verschleiß- und Korrosionsbeständigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit liegt: Spannungsarmglühen ist nach dem Schweißen oder starker Bearbeitung entscheidend, um Verzug zu verhindern und Maßhaltigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung unter extremen Belastungen liegt: Betrachten Sie Prozesse wie Härten und Anlassen, oft in einer Vakuumumgebung, insbesondere für Hochleistungslegierungen, die in der Luft- und Raumfahrt oder in Automotoren verwendet werden.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit über eine Charge von Teilen hinweg liegt: Normalisieren ist der Schlüsselprozess, um eine homogene Mikrostruktur und vorhersehbare mechanische Eigenschaften zu gewährleisten.

Letztendlich befähigt Sie das Verständnis der Wärmebehandlung, nicht nur ein Material, sondern seinen optimalen Zustand für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Ziel der Wärmebehandlung | Beispiel für Schlüsselprozess | Resultierender Vorteil |

|---|---|---|

| Erhöhung von Festigkeit & Härte | Nitrieren, Abschrecken | Verbesserte Verschleißfestigkeit für Zahnräder, Lager |

| Verbesserung von Duktilität & Zähigkeit | Anlassen, Glühen | Reduzierte Sprödigkeit, erhöhte Stoßabsorption |

| Abbau innerer Spannungen | Spannungsarmglühen | Verhindert Verzug, verbessert Maßhaltigkeit |

| Verbesserung der Korrosionsbeständigkeit | Nitrieren, kontrollierte Atmosphären | Längere Lebensdauer in rauen Umgebungen |

| Sicherstellung von Konsistenz & Zuverlässigkeit | Normalisieren | Gleichmäßige Eigenschaften über eine Teilecharge hinweg |

Bereit, das volle Potenzial Ihrer Materialien zu erschließen?

KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien, die für präzise Wärmebehandlungsprozesse erforderlich sind. Ob Sie in Forschung und Entwicklung, Qualitätskontrolle oder Produktion tätig sind, unsere Lösungen – einschließlich Vakuumöfen und kontrollierten Atmosphärensystemen – helfen Ihnen, überlegene Materialeigenschaften, Konsistenz und Zuverlässigkeit zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in Materialwissenschaft und Ingenieurwesen unterstützen können. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen